基于AMESim的轮履复合式底盘液压系统仿真

司癸卯,赵 明,苟 颖,王彦成,师 毓,汪程浩

(长安大学 道路施工技术与装备教育部重点实验室,西安 710064)

我国地域大多为山地、丘陵和高原,山区公路建设、抢险任务繁重,但由于山区公路相对狭窄,路况不好,致使施工机械转场比较困难.同时,国防建设地区大多为一些荒凉且自然环境复杂、未知、多变的非结构化的环境,这对工程机械研究与设计提出了新的挑战.底盘的通过性是工程机械重要的性能之一[1],而液压系统作为轮履式复合底盘的重要组成部分,直接关系着工程机械的作业性能,因此,轮履式复合底盘液压系统的设计与研究显得尤为重要[2].本文中的轮履式复合底盘是在原履带底盘的基础上改装而成,其液压系统也是在原有液压系统的基础上进行改进扩充的,使轮履式复合底盘液压系统集合了轮式和履带式两套相对独立的液压系统的优点.AMEsim软件在液压系统中的动态模拟已经取得了越来越广泛的应用[3].本文利用AMEsim建立了轮履式复合底盘的液压系统仿真模型,分别模拟了履带式和轮式行走机构在工作状况下行走马达的扭矩、流量和转速,以及轮履切换装置在进行切换时摆动缸的外负载、流量、位移与速度,以此来验证轮履式复合底盘液压系统计算选型的正确性.

1 轮履式复合底盘液压系统

轮履式复合底盘配置有履带式行走机构、轮式行走机构、回转机构和轮履切换装置,4个部分的液压系统组成了轮履式复合底盘的液压系统.履带式行走机构液压系统包括两套行走工作装置,此两套行走马达装置可实现多种工作状态,在合适的场合可以适当利用.轮式行走机构的液压系统要能保证其能直行、转向和制动,采用4个车轮独立驱动的方式.回转机构液压系统包括回转回路、防反转回路和缓冲补油回路.轮履切换装置是轮式行走和履带式行走的切换装置,共布置了4个摆动液压缸,前车2个,后车2个,且两两并联.摆动液压缸下面安装平衡阀,有助于提升轮履切换摆动机构提升和下降的稳定性[4].优化和扩充后的轮履式复合底盘液压系统如图1所示.

图1 轮履式复合底盘液压系统Fig.1 The hydraulic system of the composite chassis of wheeled and crawler

2 轮履式复合底盘液压系统参数设置及建模

轮履式复合底盘的工作泵型号为REXROTH A8VSO107,液压泵的最高转速为2 150 r/min,排量为2×107mL/r,经相关计算履带式行走马达在坡度为25°的最大负载力矩是3 547.2 N·m,行走马达的最高转速为179.5 r/min,此时行走马达所需的流量为186.1 L/min,履带式行走机构选用行走马达为TILORMS YLM11-1000,马达最高转速为320 r/min,排量为0.981 L/r;选用行走轮式行走机构行走马达在坡度角为16.7°,最大负载力矩为197.7 N·m,行走马达的最高转速为1 500 r/min,此时行走马达所需的流量为82 L/min,轮式行走马达为博克莱XQM1-63,马达的最高转速为1 500 r/min,额定扭矩为225 N·m;轮履复合式底盘共4个摆动液压缸,前车2个,后车2个,且两两并联,轮履切换摆动缸的最大受力为158.57 kN,摆动油缸型号为HSGK01-125/90E,液压缸在φ=2的缸径为125 mm,杆径为90 mm,最大行程为1 500 mm,摆动缸伸出的时间为10 s,则活塞杆推出的平均速度为0.125 m/s,液压缸的流量为88.31 L/min.

使用AMESim进行建模,在轮履式复合底盘的整个液压系统,大部分元件都可以在相应的标准库中找到,但是在系统模型中分流集流阀和平衡阀等阀件在标准库中找不到,只能自己搭建[5-8].

图2为由HCD库的构件所搭建的分流集流阀,是利用HCD库里的一些基本模块和控制信号搭建而成,尤其是设置有泄露模块,设置了泄露参数,这样使阀的精度更高.该阀又称为同步阀,是基于压力负反馈远离工作的,主要是用在轮式行走当中,它可以保证无论外负载怎样变化,可以使工作泵所供油的两台行走马达同步运行,用来保证轮式行走的直线方向.

图2 分流集流阀Fig.2 Dividing-combining valve

图3为由HCD库的构件所搭建的平衡阀,是利用HCD库里的一些基本模块、节流阀和单向阀搭建而成.该阀可以减少工程车辆自重作用下开始溜坡时,行走液压马达超速运行,关小甚至关闭液压马达的回油回路,行走马达减速或者制动,这样就大大降低了工程车辆在坡上的行驶速度,防止了溜坡并且保证了安全.把上面两个阀组构造完毕,即可对轮履式复合底盘的液压系统进行建模.其他的液压元件选用库里的即可,则整车的液压系统模型如图4所示.

图3 平衡阀Fig.3 Balance valve

图4 底盘液压系统模型Fig.4 Model of chassis hydraulic system

3 轮履式复合底盘液压系统仿真

设置好各个液压元件的参数后,运行仿真,得到履带式行走机构和轮式行走机构,以及轮履切换装置的仿真结果(数值为负数时为正常情况,是指与规定的正方向相反).

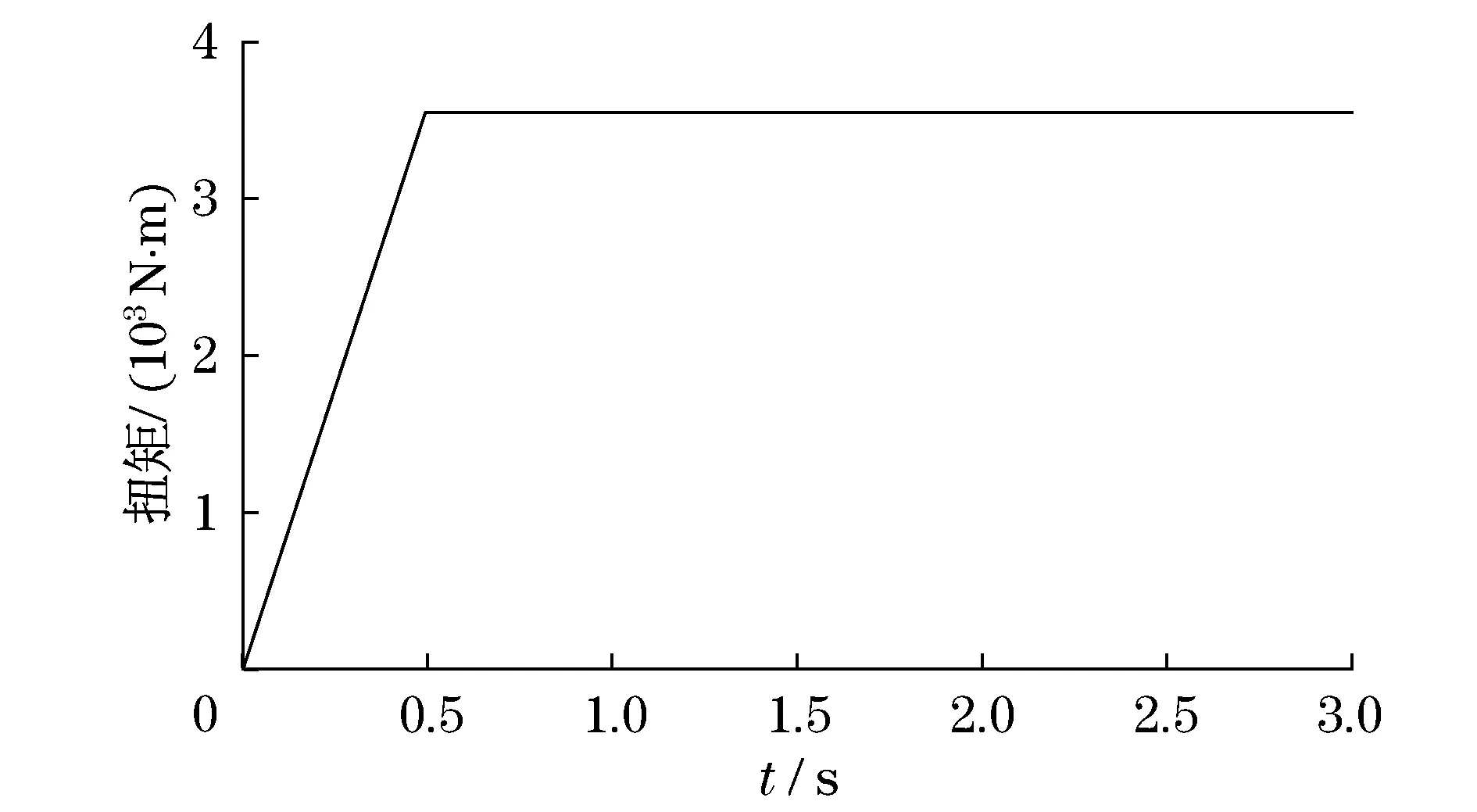

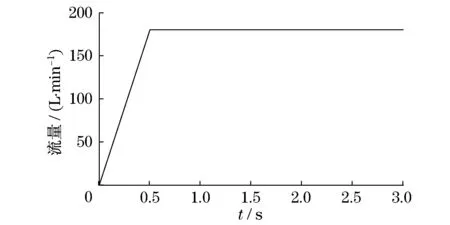

3.1 履带式行走机构液压回路的仿真分析

当进行施工作业时行走系统为履带式行走.由于施工作业时,环境比较复杂,底盘行驶在非公路的道路环境下,现以最大设计爬坡角进行仿真分析,在25°坡度角直线行走液压系统仿真结果如图5~图7所示.

图5 履带式行走马达扭矩Fig.5 Crawler walking motor torque

图6 履带式行走马达流量Fig.6 Crawler walking motor flow

图7 履带式行走马达转速Fig.7 Crawler walking motor speed

对于履带式行走液压回路(见图5~图7),在25°坡度角直线行走马达加载负载后马达扭矩,其仿真结果与理论计算的行走马达扭矩3 547.2 N·m基本相符.在爬坡时,马达流量仿真结果与理论计算的马达流量186.1 L/min基本相符,马达转速仿真结果与理论计算的行走马达转速179.5 r/min基本相符.

3.2 轮式行走机构液压回路的仿真分析

当行走系统为轮式行走时,现以最大设计爬坡角进行仿真分析,在16.7°坡度角直线行走液压系统仿真结果如图8~图10所示.

图8 轮式行走马达扭矩Fig.8 Wheel walking motor torque

对于轮式行走液压回路(见图8~图10),在16.7°坡度角直线行走马达加载负载后,马达扭矩仿真结果与理论计算的行走马达扭矩197.7 N·m基本相符.在爬坡时,马达流量仿真结果与理论计算的马达流量82 L/min基本相符,马达转速仿真结果与理论计算的行走马达转速1 500 r/min基本相符.

图9 轮式行走马达流量Fig.9 Wheel walking motor flow

图10 轮式行走马达转速Fig.10 Wheel walking motor speed

3.3 轮履切换装置液压回路的仿真分析

当工程车辆需要转场或需要切换至轮式行走时,摆动液压缸伸出,则行走机构由履带式切换成轮式;当工程车辆进行履带式施工作业或需要切换至履带式行走时,摆动液压缸收缩,则行走机构由轮式切换成履带式.轮履切换装置液压回路仿真如图11~图14所示.

图11 摆动缸外负载Fig.11 Cylinder load

图11~图14为轮履切换装置液压回路中由履带式行走切换至轮式行走,再由轮式行走切换至履带式行走的整个过程.在图中,1~10 s为履带式行走切换至轮式行走的过程,10~25 s为轮式行走切换至履带式行走的过程.摆动缸切换至轮式行走时,流量仿真结果与理论计算的摆动缸流量88.31 L/min基本相符;摆动缸切换至轮式行走时,摆动速度仿真结果与理论计算的摆动速度0.125 m/s基本相符,且其在切换至轮式行走所用的时间仿真结果与设计相符;摆动缸在由轮式行走切换至履带式行走时,相比履带式切换至轮式行走切换速度相对缓慢,但符合设计要求.

图12 摆动缸流量Fig.12 Cylinder flow

图13 摆动缸位移Fig.13 Cylinder displacemen

图14 摆动速度Fig.14 Swing speed

根据以上结果分析,仿真结果和理论计算结果基本相符,因此,履带式行走和轮式行走液压系统设计满足要求.

4 结语

在已知轮履式复合底盘液压系统参数的情况下,利用AMESim软件对轮履式复合底盘的液压系统进行建模,分别对轮式行走液压回路、履带式行走液压回路、轮履切换液压回路进行仿真.仿真结果表明:在轮式和履带式行走过程中,扭矩输出平稳,转速稳定;轮履切换状态时,摆动缸伸缩迅速,动作平稳,仿真结果与理论分析基本符合.笔者对轮履式复合底盘的液压系统设计提供了相关依据,设计方案具有可行性,有一定的工程应用价值.

参考文献:

[1] 姚怀新.工程机械底盘理论[M].北京:人民交通出版社,2002.

YAO H X.Theory of engineering machinery chassis[M].Beijing:China Communications Press,2002.

[2] 姚怀新.工程机械底盘液压驱动装置性能分析(11)[J].筑路机械与施工机械化,2004(10):60-63.

YAO H X.Performance analysis of hydraulic drive device for engineering machinery chassis(11)[J].Road Machinery and Construction Mechanization,2004(10):60-63.

[3] 刘海丽.基于AMESim的液压系统建模与仿真研究[D].西安:西北工业大学,2006.

LIU H L.Modeling and simulation of hydraulic system based on AMESim[D].Xi’an:Northwestern Polytechnical University,2006.

[4] 高恒路,桑勇,邵龙潭.同步控制策略及其典型应用的研究[J].液压气动与密封,2012(5):1-6.

GAO H L,SANG Y,SHAO L T.Research on synchronization control strategy and its typical application[J].Hydraulics Pneumatics and Seals,2012(5):1-6.

[5] 赵明敏,司癸卯,雷元.基于AMESim的除雪车振动铲和滚刷的液压系统建模与仿真[J].装备制造技术,2014(7):206-207.

ZHAO M M,SI G M,LEI Y.Modeling and simulation of hydraulic system for shaking shovel and roller brush of snow remover based on AMESim[J].Equipment Manufacturing Technology,2014(7):206-207.

[6] 方子帆,朱陈,马振豪.基于AMESim液压分流集流阀的动态特性研究[J].机床与液压,2014(6):80-83.

FANG Z F,ZHU C,MA Z H.Study on dynamic characteristics of hydraulic shunt-flow valve based on AMESim[J].Machine Tool and Hydraulics,2014(6):80-83.

[7] 张宪宇,陈小虎,何庆飞,等.基于AMESim液压元件设计库的液压系统建模与仿真研究[J].机床与液压,2012(13):172-174.

ZHANG X Y,CHEN X H,HE Q F,et al.Modeling and simulation of hydraulic system based on AMESim hydraulic component design library[J].Machine Tool and Hydraulics,2012(13):172-174.

[8] CHENG K,ZHANG J,DAI Q L.Modeling and simulation of hybrid hydraulic excavator based on AMESim[J].Applied Mechanics and Materials,2010,29/30/31/32:2071-2075.