消失模铸造制模机的研制

周华金

(安徽全柴动力股份有限公司技术中心,安徽 滁州 239500)

随着对环保越来越重视,许多企业采用新型、环保、低成本的铸造方法,1994年全柴从美国VULCAN公司引进一套消失模铸造线。随着产量的增加,铸造线无法满足生产的要求,特别是制模机是制约铸造线的瓶颈。为满足生产及产品的质量要求,工程技术人员通过认真研究与分析,结合国外设备技术和生产实践,于2011年1月成功研制了第一台制模机。文章通过消失模制模机的研制,阐述了该制模机的主要结构和几大创新点。

1 消失模铸造简介

消失模铸造(又称实型铸造)是将与铸件尺寸形状相似的泡沫模型粘结组合成模型簇,刷涂耐火涂料并烘干后,埋在干石英砂中振动造型,在负压下浇注,使模型气化,液体金属占据模型位置,凝固冷却后形成铸件的新型铸造方法。

消失模铸造的工艺流程:

泡沫塑料珠粒→预发泡→制模成型→胶合→组合→浸涂→烘干→造型→浇注→起货→落砂→清理

消失模铸造与普通砂型铸造比较,有如下优点:

1)简化了模型,无需起模;

2)铸件尺寸精度和表面粗糙度显著提高;

3)简化了工艺,填砂的过程就是造型的过程,使劳动强度和劳动条件大幅度的改善,相同产量的情况下,对工人的技术熟练程度要求降低;

4)带有孔或者内腔的铸件不需要下芯;

5)采用无任何黏结剂的干砂造型,消除了水、黏结剂和附加物带来的铸造缺陷;

6)易于实现机械化、自动化生产,由于工序的减少和必需设备的简化,使投资减少;

7)节材、节能,旧砂回用率可达95%以上,不需要像黏土砂生产线那样的砂处理成套设备;

8)铸件成本可降低10%~40%(铸钢件成本可降低40%左右,铸铁件可降低10~20%左右)。

2 高端制模机的研制

2.1 高端制模机及其作用

制模机是消失模铸造工艺中制模成型的主要设备,其作用是将泡沫塑料珠粒通过发泡机进行预发泡后,用加料机构加到制模机的内腔,高温蒸汽进行加热成形,用冷却水冷却后生成与铸件尺寸形状相似的泡沫模型。国内目前的设备供应商只能提供泡沫塑料的成型设备作为消失模制模之用,无法提供薄壁复杂铸件的制模设备。主要原因有:1)制模时能量分配不合理,没有根据模片的尺寸及形状合理设计高温蒸汽的进出和模片冷却方式;2)取模时没有根据模片的形状布置取模位置;3)胶合时模片产生变形。针对以上情况,设计了新型制模机,在新型制模机上设计了能量分配机构和自动取料机构,根据模片形状设计胶合机的模具。

2.2 制模机的主要部件

制模机主要包括:主体框架机构、液压系统、气动加料系统、能量分配机构、自动取料机构、安全防护机构等。

1)主体框架机构(见图1)为四柱机构,油缸带动下模以立柱为导向上下移动,形成合模和开模的动作;

图1 主体框架机构

2)液压系统向油缸输送液压油,满足油缸的动作要求,带动上下模移动,形成合模和开模的动作,制作工件形状的模片;

3)气动加料系统是将发泡机发泡后的珠粒自动输送进制模机的内腔。

气动加料系主要结构如图2.开始工作时,加压口(10)和出料口(2)闭合,真空口(12)和进料口(11)打开,真空口(12)抽取加料筒里的空气,加料筒里形成负压,珠粒通过进料口(11)进入到加料筒里。当进入到一定数量时,真空口(12)和进料口(11)闭合,气缸运动带动回转板(4)转动一定角度,回转板(4)上的孔和端盖(3)上的孔对上,出料口(2)打开。同时加压口(10)通入压缩空气,珠粒在压缩空气的压力作用下通过出料口(2)进入加料枪(16),再进入模具的型腔内,紧密地填充整个型腔,继而在蒸汽的作用下形成模型,再经过冷却后制模结束;

4)能量分配机构是将压缩空气、蒸汽和真空等能量全自动输入上下气室的机构;

5)自动取料机构是一种悬挂式,无杆气缸驱动,用真空自动移取模片的机构;

6)安全防护机构包括防护网,合模自动保护程序等。

3 高端制模机的三大创新

3.1 能量分配机构

国内现有制模设备没有能量分配机构,将压缩空气、蒸汽和真空等能量分别通过管路输入上下气室,其缺点是:接口多,容易泄漏;管路复杂,能量传送慢,管道有积水。

针对此种现象,设计了一种能量分配机构,将压缩空气、蒸汽和真空等能量输入上下气室。路线示意图如图3所示。通过一个管状总成,让上模的蒸汽、压缩空气和真空分别与上模的分配体相连,再以一个进口进入上模的气室;同样,下模的蒸汽、压缩空气和真空也分别与下模的分配体相连,再以一个进口进入下模的气室。PLC中心控制着电磁阀,电磁阀控制着气动角座阀,气动角座阀控制着能量流动,由此实现了自动控制压缩空气、蒸汽和真空等能量输入上下气室,并解决了分配体内积水问题。与国际知名的VULCAN和FATA公司的同类结构对比,具有外形美观、结构紧凑,加工,维修简便等优点,建立了专门的制模设备能量分配机构。

图3 能量分配机构及蒸汽路线示意图

3.2 自动取料机构的创新

为了进一步提升生产效率,提高产品的制造质量,设计了一种自动移取模片的机构。如图4所示,包括无杆气缸驱动的运动机构,吸附模片的真空机构,稳定模片的压板。利用悬挂式的运动机构,解决了滑块磨损的问题,提高了机构的寿命。创造性发明了稳定模片的压板,提高产品的质量,较国内设备传统的人工更换模具方式,不仅安全,而且大大地提高劳动生产效率,实现了项目产品生产全过程的自动化、高效率运转。

图4 模片移出机构

3.3 上模气室排水

在气室排水侧设置排水孔和排水通道,并设置在上模模具最低点的位置上,这样积水直接从最低点流出模具,排到设备外边,提高产品的合格率。

三大创新技术将推动消失模制模工序的自动控制细微化,推动中国发动机缸盖等薄壁复杂消失模铸件的大批量生产。

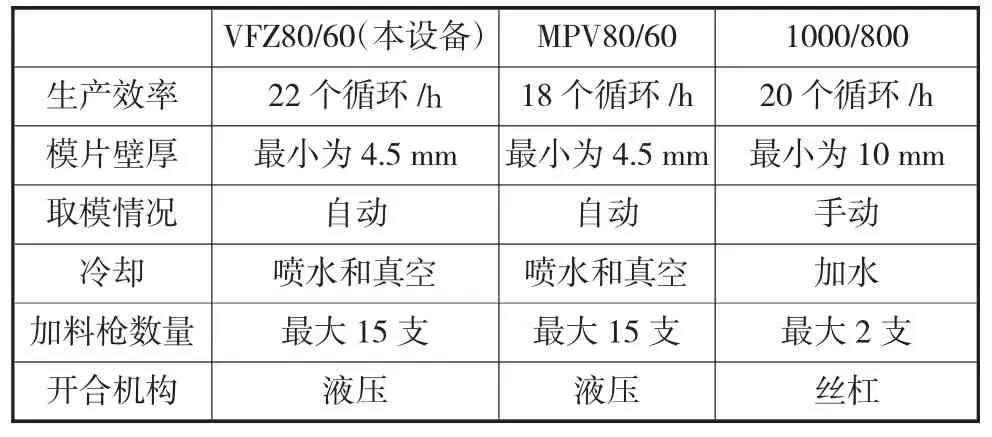

与美国VULCAN公司的MPV80/60制模机,国内销量最大的某消失模设备有限公司的自动化成型机进行对比,结果如表1.

比较结果表明,本设备生产效率最高。

4 产品的经济效益和社会效益

4.1经济效益

表1 三种制模机比较

1)内部效益

该产品自研制出来后产生了巨大的经济效益,目前共制造三台VFZ80/60制模机,与进口的美国VULCAN公司同类设备相比,不仅每台价格便宜100多万元,而且生产效率可提高20%以上。按照全柴消失模铸造项目设计制模机数量为36台,按每台节省100万元计算,共计将为企业节省3 600万。

2)外部效益

该系列产品不仅能够满足企业自身需求,还将实施对外销售。均价115万/台,年市场需求量在10台。可实现年销售收入1 150万元。

4.2 社会效益

该产品的研制成功,不仅提高改善了铸造行业工作环境,还提升了国内铸造技术、优化产业结构、降低能耗、提高生产效率、提高产品性能、增加使用寿命。

5 结束语

通过对消失模铸造线生产节拍的研究,研制了适合生产发动机缸盖等薄壁复杂消失模铸件的制模机,解决了生产线的瓶颈问题,保证了产能和产品质量。通过产量的提高,也降低了成本,提高了市场竞争力。

参考文献:

[1] 董秀琦,朱丽娟.消失模铸造实用技术[M].北京:机械工业出版社,2005.

[2] 邓宏运,阴世河.消失模铸造及实型铸造技术手册[M].北京:机械工业出版社,2013.

[3] 崔春芳,邓宏运,赵琦.消失模铸造生产实用手册[M].北京:机械工业出版社,2007.

[4] 章舟.消失模铸造生产实用手册[M].北京:化学工业出版社,2001.

[5] 付鹏飞.智能化消失模造型线[J].铸造设备与工艺,2014(3):8-10.

[6] 许少红.模样分片工艺优化设计促进解决发动机汽缸体消失模铸造缺陷[J].铸造设备与工艺,2013(2):20-23.