动力电池包抗振动安全性设计研究*

符兴锋 李罡,2 曾维权 刘静 杨勇

(1.广州汽车集团股份有限公司汽车工程研究院,广州 511434;2.华南理工大学,广州 510640)

1 前言

动力电池是电动汽车最重要的零部件之一,其安全性直接影响到电动汽车的使用性能。GB/T 31467.3—2015将电池包的16项安全性测试纳入强制检测范围。电池包的抗振动性要求是其中的重要内容,也是电池包安全性要求中最难通过的几项测试之一。国家标准发布以来,广大学者针对电动汽车的耐振动性进行了积极的研究[1-4],但关于电动乘用车用电池包的研究成果相对较少。本文通过有限元仿真分析结合试验验证的方法,研究提高纯电动乘用车用动力电池包安全性的有效措施。

2 动力电池包的抗振动安全性要求

本文研究的动力电池包布置在电动汽车乘员舱下部,根据GB/T 31467.3的要求,在抗振动性测试时,需要将其安装在振动试验台上,振动测试在Z轴、Y轴、X轴3个方向上依次进行。

图1所示为本文研究的某纯电动乘用车动力电池包布置位置示意。该动力电池包布置在汽车地板下,由9个安装点固定在车身两侧的纵梁和后副车架前安装横梁上,因此动力电池包还需要满足电动汽车使用的强度和刚度设计要求,此外,还需满足IP67的防护等级要求。

图1 动力电池包布置位置示意

动力电池包的强度和刚度分析载荷工况根据企业的实际测试数据整理为:纵向和横向加速度均为±3g,垂直加速度为±6g的复合载荷工况,同时,安装在整车后,还需满足整车模态频率大于20 Hz的要求。

3 动力电池包有限元分析计算方法

动力电池包有限元分析使用结构应力计算方法。假设在有限元模型中,1条焊缝上存在有2个计算节点,其间距为l,应力分别为Fy1和Fy2,沿焊缝方向单位厚度的线性力分别为fy1和fy2,则有平衡方程:

求解方程,得到节点处的线性力和线性转矩:

式中,t为电池包钣金厚度;mx1和mx2分别为节点处沿焊缝方向单位厚度的扭矩;Mx1和Mx2分别为节点处沿焊缝方向的节点扭矩。

应力梯度变化不明显的情况下,可以通过每个计算单元的线性力和线性转矩计算出准确的结果。但实际建模时,焊缝单元的形状、尺寸和应力梯度变化往往很大,需要考虑整个焊缝虚线通过建立联立方程组的方式来求解焊趾单元的线性力和线性转矩:

大量试验数据分析表明,焊缝扩展失效过程可以分为短裂纹阶段(0<a/t<0.1)、长裂纹阶段(0.1≤a/t≤1)和断裂阶段(a/t>1),其中,a为断裂失效判断系数,断裂阶段代表样件已经发生断裂失效[5-6]。

4 动力电池包强度和刚度有限元分析

利用HyperMesh中的Nastran模块建立焊点的有限元模型,建模过程中,选用多种类型的单元焊点模型来模拟点焊连接,金属板的弹性模量E=210 GPa,密度ρ=7 850 kg/m3,泊松比μ=0.3,焊点单元的修改采用HyperMesh中的Connector。片与片的连接方式根据单元节点的连接区域不同分为ELEMID(elem-elem)和ELPAT(patch-patch)两种,焊接面上可以产生4个辅助点,辅助点构成的四边形面积等价于焊点截面积[7-10]。

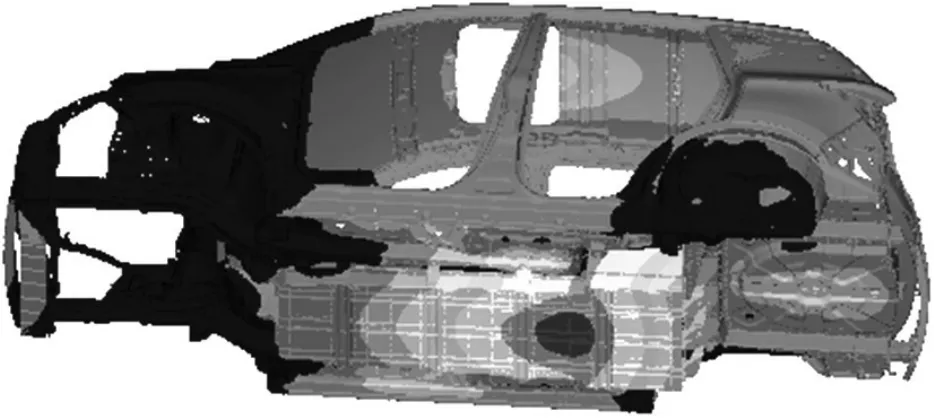

电池包上盖采用SMC材料,拉伸强度95 MPa,拉伸模量5 GPa,断裂延展率1.5%,弯曲强度140 MPa,弯曲模量4.9 GPa。电池包下壳体和支撑板材料为CR340,电池包底部托架材料为HR550。电池包有限元模型如图2所示。

图2 电池包仿真分析有限元模型

对动力电池包进行模态强度有限元分析,振型图如图3所示。电池包第1阶模态分析结果为25.4 Hz,满足设计要求。

图3 电池包模态分析振型图

动力电池包Z向-6g垂直冲击工况强度、刚度仿真结果分别如表2、图4所示。由表2可知,动力电池包安装支架最大应力远超过材料屈服极限,不满足设计目标,其他安装点的最大应力满足设计目标。由图4可知,该工况下,电池包支架最大变形量为7.25 mm,满足设计目标。

表2 动力电池包强度仿真计算结果 MPa

动力电池包Z向振动耐久性仿真结果如图5所示,后安装梁部分Z向振动耐久性寿命低于1 h,远低于国家标准要求的21 h,不满足振动耐久性要求。与此类似,Y向振动相同区域耐久性寿命低于24 h,X向振动耐久性寿命高于24 h。即仅X向振动耐久性寿命仿真结果满足要求。

图4 电池包强度刚度分析结果

图5 电池包Z向振动耐久性仿真结果

5 动力电池包强度和刚度有限元优化

针对仿真分析中动力电池包支架强度不足和Z向、Y向振动耐久性寿命不足的问题,进行针对性的优化设计。

5.1 动力电池包结构优化设计

对电池包和相关联的应力较为集中的部分进行优化设计,将相关焊接或安装位置的应力降低到屈服强度以下。

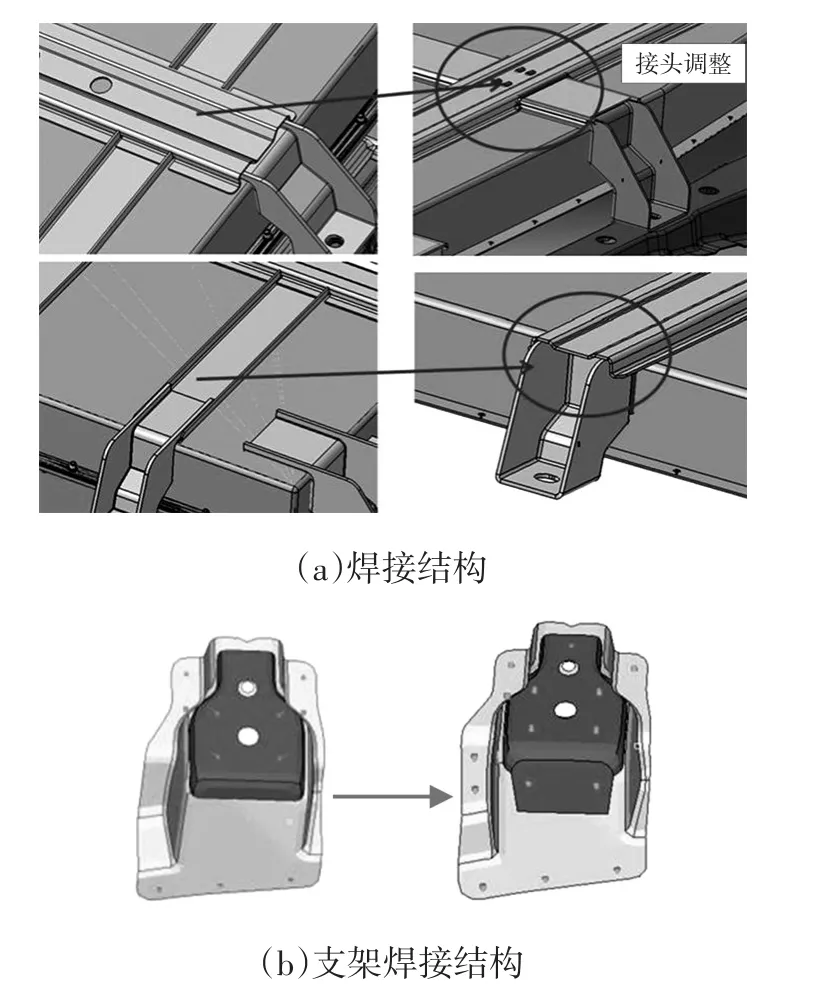

图6所示为电池包底部托架应力较大部分的结构优化设计结果,将电池托架不连接的部分通过优化更改结构,连接为一个个整体零件并焊接在一起,大大降低了开裂或断开的风险。对于原结构仿真分析中焊点不足容易开裂失效的部分,通过调整焊接结构或增加焊点的降低应力集中。

图7所示为电池包内部结构设计优化示意,电池包内部应力较大、容易开裂的横梁和纵梁结合部分增加焊接衬板,进行针对性加强,以提高抗振动耐久性强度;将原有的3根内部纵梁延长,内部通过三层焊接工艺将底部的支撑横梁支架、外部纵梁焊接在一起,提高了电池包的整体刚度,并将可能受到的振动冲击力尽可能传递到电池包的安装固定点上,以减小应力集中。在应力集中相对较高的部分改用屈服强度更高的高强度钢。

图6 电池包外部结构优化设计

图7 电池包内部结构优化设计

5.2 动力电池包结构优化仿真计算

将优化后数模重新进行有限元建模,施加Z向-6g垂直冲击工况进行分析[10-12]。

电池包最大变形量减小为4.38 mm,电池包模态频率为26.8 Hz,最大应力仿真结果如表3所示。在模态、最大变形量和最大应力满足设计要求的前提下,电池包整体抗振动安全性能有了大幅度的提升[13]。

表3 动力电池包优化强度仿真计算结果 MPa

图8所示为优化设计后的电池包Z向振动耐久性仿真计算结果。由图8可知,除电池包上、下箱体的安装螺母和安装支架与车身安装孔间的抗振动性寿命较低外,电池包其他部分的局部应力点均在a/t<1范围,特别是优化前易失效的位置强度均有明显改善,基本满足抗振动性寿命要求。

图9所示为与动力电池包安装相关的车身支架焊点结构优化设计后的仿真分析计算结果,结果表明,优化后的车身安装支架应力明显降低,焊点位置抗振动性分析为a/t>1,满足抗振动寿命要求。对于图8中部分螺栓和螺母位置存在可能不满足抗振动性寿命要求的现象,综合相关试验和仿真结果可知,螺栓安装位置的应力仿真计算结果存在一定偏差,在类似电池包的抗振动性试验中失效位置实际测试的结果均未出现失效情况,因此可以预估电池包优化后的抗振动性寿命满足设计要求。

图9 优化焊点结构部分仿真结果

6 试验

根据试验的要求将电池包模拟整车使用环境,制作相应的电池包安装夹具将其安装在振动试验台上进行试验。

图10所示为优化前、后Z向振动试验箱体情况。优化前,电池包加载约1 h即出现开裂,开裂位置与仿真分析结果类似,侧面说明了仿真分析结果的可靠性。优化后,电池包外部箱体虽有部分变形,但未发生破裂、漏液、电池起火和爆炸等现象,静置2 h后绝缘检测的结果正常。

图10 优化设计前、后Z向振动试验箱体

综上所述,优化后的动力电池包抗振动安全性明显改善。

7 结束语

本文针对某款动力电池包,根据国家标准的要求,对抗振动安全性进行了研究,建立动力电池包的仿真分析模型,进行了有限元仿真分析,根据仿真结果开展动力电池包的优化设计,并进行了试验验证。

试验结果表明,优化后动力电池包具有良好的抗振动安全性,有限元分析结合试验验证有效提高了分析效率。

参考文献

[1]李德勇.缺口件振动疲劳寿命分析的名义应力法[D].南京:南京航空航天大学,2011.

[2]徐龙.基于极限工况载荷的车身静态强度分析及优化设计[D].长沙:湖南大学,2011.

[3]谢先宇.新能源汽车用动力电池系统振动试验研究[J].上海汽车,2014(5):2-6.

[4]苏阳.电动车电池包振动疲劳分析[J].汽车实用技术,2016(2):109-110.

[5]张胜俊.轿车车身结构振动特性研究与设计优化[D].武汉:武汉理工大学,2010.

[6]曾庆洋.商用车驾驶室白车身焊点布置及疲劳寿命分析[D].长春:吉林大学,2011.

[7]张鑫,马兹林,冒晓建,等.混合动力车用蓄电池管理系统设计与研究[J].车用发动机,2010(6):46-49.

[8]Palmonella M,Friswell M I,Mottershead J E,et al.Guide⁃lines for the Implementation of the CWELD and ACM2 Spot Weld Models in Structural Dynamics[J].Finite Elements in Analysis&Design,2005,41(2):193-210.

[9]杨然,陈君毅,王宏雁.点焊连接的有限元建模方法研究[J].汽车工程学报,2011,1(6):448-454.

[10]宋海生,史文库,龙岩,等.整车模态分析中焊点模拟方法的研究[J].2011,33(11):321-323.

[11]符兴锋,周斯加,龙江启.电动车动力电池安全管理研究及实车验证[J].汽车技术,2013,(9):40-45.

[12]符兴锋,周斯加,赵小坤,等.插入式混合动力电动汽车电池管理系统设计与试验研究[J].车用发动机,2013(5):1-7.

[13]裴锋,符兴锋.基于风冷模式的18650动力电池系统安全性设计研究[J].汽车技术,2015(8):48-53+58.