液体运输车罐内不同型式防波板防晃效果有限元分析

王国庆 戴汝泉 张竹林 王金波

山东交通学院 山东济南 250000

1 前言

液体运输车在行驶过程中,由于转弯、制动等运动状态的改变,罐内液体受到惯性力的作用,出现罐体和充装介质的流固耦合效应。在这种流固耦合效应的作用下,罐内介质的晃动对罐体产生冲击力,严重时会造成罐体的破坏[1]。当前罐车制造企业采用不同型式的防波板,将罐内流体区域分为多个小舱室,罐体内部流体的冲击由防波板分担,从而降低罐体损坏的可能性。

本文对安装不同型式防波板的罐体进行流固耦合分析,研究了当前罐车企业所采用的不同型式防波板的防晃效果。

2 计算模型和计算方法

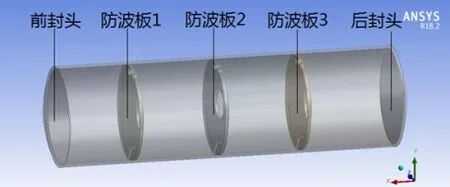

2.1 罐体模型和网格划分

本文以某型号液体运输车的罐体为研究对象,按一定比例缩放建立的罐体模型如图1所示,简化的罐体总长为650 mm,罐体直径为218 mm。图1所示的罐体由前后封头、3个防波板和筒体组成。其中防波板将罐体分割为4个区域,各区域之间通过5个通液孔连接。图1所示的模型是安装了曲面防波板的罐体,其他两种模型分别为不安装防波板和安装直面防波板的罐体,三种罐体的前后封头和筒体尺寸完全一样,两种不同型式防波板通液孔开孔位置和尺寸大小完全一致,在罐体安装位置保持一致。计算时,坐标系原点位于后封头端面中心点位置,选定罐体前进方向为X轴的正方向且平行于地面,垂直于地面且向上的方向为Y轴正方向,平行于地面且向右的方向为Z轴正方向。

图1 罐体模型

图2 流体域网格

网格划分包括流体域网格和固体域网格的划分,流体域网格采用CFD流体单元,固体域网格采用结构单元。无防波板罐体填充的流体定义为1号流体域,安装曲面防波板和直面防波板的罐体填充的流体分别定义为2号流体域和3号流体域。1号流体域由于无防波板分割因而形状规整,故采用sweep方法生成六面体网格。2号和3号流体域形状不规整,通液孔区域采用六面体网格,其他区域以四面体网格为主。固体域包括前后封头、防波板和筒体,固体域进行抽中面处理,生成壳单元网格。流体域生成的网格如图2所示,图2所生成的流体域网格,从上至下依次为1号、2号和3号流体域网格。

2.2 流固耦合分析

本文选用的罐体材质为铝合金,罐内填充的流体介质为水,采用的罐体模型在紧急制动工况下固体域受到流体域冲击变形很小,故忽略固体域计算结果对流体域运动的影响,只把CFD分析计算的结果通过耦合交界面传递给固体域,从而得到固体域罐体变形图。

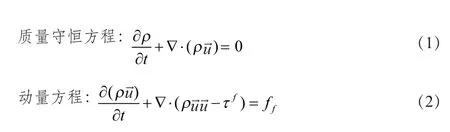

2.3 气液两相流计算模型

多相流采用VOF模型[2],VOF模型通过求解一套运动方程组和处理穿过区域的每一流体的体积分数可以精确模拟气液分界面的变化情况和液体晃动过程。VOF模型求解的一套运动方程组,包括质量守恒方程和动量方程。

式中,t为时间,ρ为流体密度→, 为流体速度矢量,τf为剪切u力张力,ff为体积力矢量。

2.4 求解器参数设置

湍流模型采用标准k-epsilon模型,k-epsilon模型是基于湍动能k及湍流耗散率epsilon的一种数值模型,具有可靠、收敛性好和内存需求低的特点,流体域基于压力求解,鉴于气液两相交界面是随着运算时间变化的,因此采用瞬态求解。速度和压力的耦合处理采用PISO算法,压力修正方程离散格式采用Body Force Weighted格式。

2.5 边界条件

流固耦合的边界条件设置分为固体域和流体域两部分,固体域的边界条件为:给定X方向的制动减速度5.08 m/s2和Y轴负方向的重力加速度9.81 m/s2,约束位置为罐体与车架连接的腹板位置[3]。流体域的边界条件为:给定X方向的制动减速度5.08m/s2和Y轴负方向的重力加速度9.81 m/s2[4],给定X方向的初速度为50 km/h,不考虑传热影响,设置压力参考点,定义的耦合面为流体区域的外表面。边界条件的制动减速度5.08 m/s2,是根据行驶初速度50 km/h和最小制动距离19 m的规定求出的。本文的主要目的是研究防波板的防晃效果,故流体域和固体域的瞬态仿真时间选取液体晃动比较剧烈的时间段0 ~1.2 s,非定常时间步长为0.001 s,流体域时间步收敛残差数量级达到10-4,自动保存时间步长为100。

3 防波板的防晃效果分析

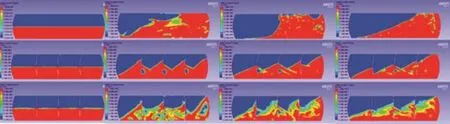

3.1 气液两相图

气液两相分布图能够清晰地看出整个仿真过程中流体运动的状况,气液两相图选取的平面为流体域纵向中间轴平面,初始气液交界面平行于XZ平面。三种流体域气液两相图如图3所示,由上至下分别为1号、2号和3号流体域气液两相图,由左至右分别对应的时间点为0 s、0.4 s、0.8 s和1.2 s。

图3 气液两相图

以1号流体域气液两相图为参考对象,2号和3号流体域由于防波板的作用,液体运动明显受到防波板的阻碍。1号流体域的液体在0.8 s时绝大部分位于罐体的前半部区域,2号和3号流体域的液体在0.8 s时仍有一部分液体位于罐体的后半部区域。1号流体域在1.2 s内液体碰到前封头出现了液体回流,2号和3号流体域的液体在1.2 s内仍未出现明显的液体回流。

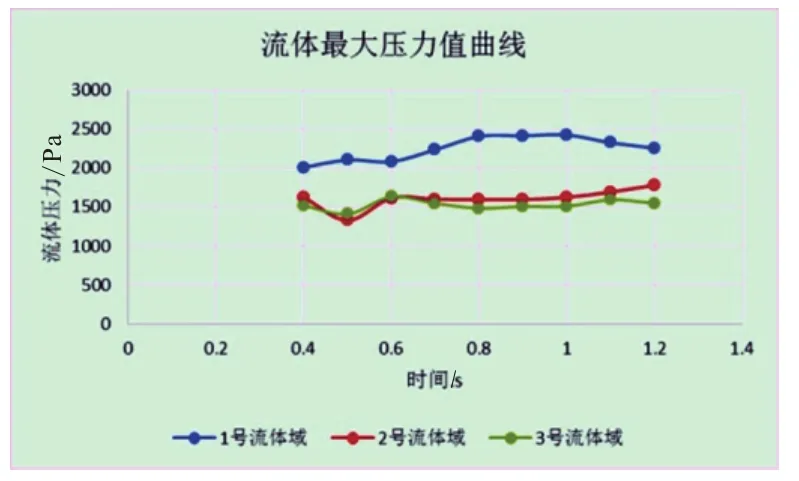

3.2 流体最大压力值曲线

根据不同时刻的流体压力,绘制流体最大压力值曲线如图4所示,图4除去了0.1 s、0.2 s、0.3 s的流体最大压力值,因为这些时间点的流体压力最大值不符合仿真要求,从图4可以看出1号流体域流体最大压力值高于2号和3号流体域,2号流体域流体最大压力值在大多数时间点略高于3号流体域。在整个仿真时间历程中,1号、2号和3号流体域流体压力峰值分别出现在时间点1 s、1.2 s和1.1 s。

图4 流体最大压力值曲线

3.3 罐体结构分析

罐体在0~1.2 s内所受到的载荷包括自身的重力、流体的冲击力和制动力,罐体结构约束的位置为车架腹板和罐体接触区域。三种罐体结构分析选取的时间点分别为1 s、1.2 s和1.1 s,通过对比三种罐体变形值,得出不同型式防波板的防晃效

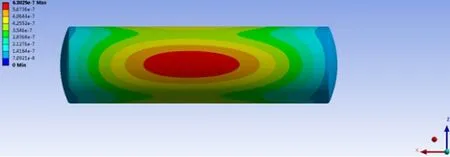

图5 无防波板罐体变形图

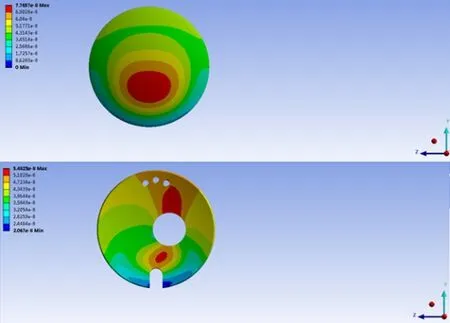

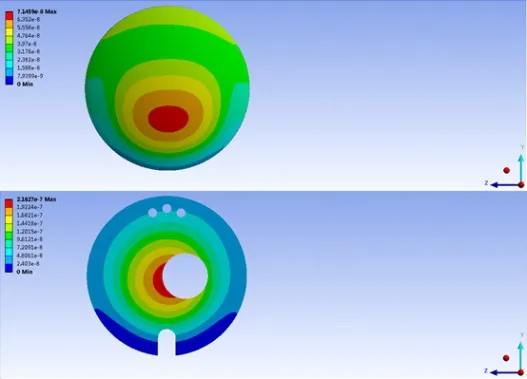

图5为1 s时无防波板的罐体变形图,罐体最大变形值出现在罐体中部顶端区域,变形区域较为集中,最大变形值为6.3829×10-7m。图6为1.2 s时曲面防波板的罐体变形图,罐体最大变形值出现在罐体前封头底部区域,最大变形值为7.7657×10-8m,防波板1最大变形值出现在中间通液孔附近区域,最大变形值为5.4825×10-8m。图7为1.1 s时直面防波板的罐体变形图,罐体最大变形值出现在罐体前封头区域,最大变形值为7.1459×10-8m,防波板1最大变形值出现在中间通液孔区域,最大变形值为2.1627×10-7m。

图6 曲面防波板罐体变形图

图7 直面防波板罐体变形图

4 结语

本文以液体运输车罐体为研究对象,以不安装防波板的罐体作对比,对安装曲面防波板和直面防波板的罐体在制动工况下罐内液体晃动进行流固耦合分析,得到了流体域气液两相图和流体最大压力值曲线,对三种罐体结构分析选取的时间点分别为1 s、1.2 s和1.1 s,对比三种罐体变形值,进而分析出不同型式防波板的防晃效果。从中获得的结论如下:

a. 无防波板的罐体在1.2 s仿真过程中,液体已完成对罐体壁面的冲击出现了回流现象,罐体最大变形区域较为集中且分布在罐体中部顶端区域。

b. 对比三种罐体的变形值可以看出,曲面防波板和直面防波板的罐体最大变形值均小于无防波板的罐体,两种型式的防波板起到了明显的防晃作用。直面防波板比曲面防波板能更有效地减缓液体对罐体的冲击力,但直面防波板最大变形值也大于曲面防波板。

由于计算机资源的限制[5],本文未采用实车罐体模型进行流固耦合分析,关于罐体在其他充液比下的液体晃动仍需进一步研究,进而更全面地考察不同型式防波板的防晃效果。

[1] 张韬,柯龙燕,白光建.罐车制动工况液体晃动的流固耦合分析[J].专用汽车,2015(08):88-91.

[2]李清.贮箱液体晃动及稳定性分析[D],南京航空航天大学,2017.

[3] 王次安.基于流固耦合的液体罐装车瞬态应力分析及优化设计[D].合肥工业大学,2013.

[4] Martin Močilan,Milan Žmindák,Peter Pecháč,Peter Weis.CFD Simulation of Hydraulic Tank[J]. Procedia Engineering,2017,192:46-49

[5] 刘小民,王星,许运宾.运动罐内液体晃动的双向流固耦合数值分析[J].西安交通大学学报,2012.46(5):120-126.