基于手动挡汽车的新型离合器操纵装置设计与研究

李亚东,张兵,陈文广

(中原工学院机电学院,河南 郑州 450000)

1 前言

1.1 课题研究的目的和意义

相对于自动挡汽车来说,新手容易误把油门当刹车,而手动挡汽车因为有离合的控制因此较少发生。但手动挡汽车油离配合需要技术,比自动挡汽车操纵难度大。传统的手动档汽车在换挡时都是需要踩离合器踏板,使离合器总成中的压盘与发动机飞轮分离而中断发动机动力的传输,接着再通过变速器的操纵档杆进行换挡操作。而自动挡汽车采用无级变速,发动机动力的传递不需要离合器踏板的参与就能实现,从而取消了离合器踏板的设置。自动挡汽车行驶时无需踩离合,不用像手动挡汽车一样频繁的换挡。

对于新手来说,自动挡汽车相对于手动挡汽车来说更容易上手。而手动挡汽车行驶时需要频繁踩离合换挡,并且换档操作不当可能会熄火、“打齿”等。两者相比较来说,手动挡汽车更省油、成本低,从驾驶的乐趣上说更有“驾驶感”。于是既可以不踩离合踏板又能够像手动挡一样去驾驶的需求就有了。在这样的基础上出现了自动离合器。电控自动离合器是在原手动变速箱的基础上加装的电控离合,由电控离合取代离合器踏板的功用。自动离合器通过多种传感器实时监控汽车的各工作参数,实现对离合器的接合与分离。现在自动离合器的安装是在不改变原车结构的基础上将离合器踏板与执行机构连接的地方改为自动离合器与执行机构的连接。

结合自动挡汽车不用换挡的便利和手动挡汽车安全性高的优点,要求能够简化手动挡汽车的换挡过程。自动离合器能够实现手动挡汽车行驶中松开油门即自动转入滑行状态,踩下油门则自动转入驱动行驶状态,达到“开车不用踩离合”的目的[1]。但自动离合器无法识别手动挡汽车常见的“半离合”状态,尤其是在低速行驶、倒车时,自动离合器只能在摩擦片“全结合”的情况下通过踩刹车来增大拖行阻力达到减速目的。这增大了摩擦片的负荷,加剧磨损,使离合器寿命缩短。当发动机转速在560转上下波动时,自动离合器会不断地分离、接合,频繁的离、合使摩擦片迅速发热,缩短离合器寿命[2]。一旦自动离合器失灵,动力无法切断,换挡时会出现“打齿”现象,甚至打坏齿轮箱。装有自动离合器的手动挡汽车虽然能够达到取消离合器踏板的目的,但加速了对离合器摩擦片的磨损,缩短了离合器使用寿命。

为了既能够满足上述需求又能弥补自动离合器存在的不足,笔者在查阅了大量的文献资料之后,提出了本课题的新型离合器操纵装置设计。该设计可有效解决既能取消离合器踏板功能、简化换挡过程,又不会加速离合器摩擦片磨损的问题。此设计与自动离合器最大的不同就是只采用压力传感器,只接受外界压力信号,将离合器踏板的功能集成在换挡杆上。同时用手动控制代替了原有的离合器踏板脚动控制的功能,离合器的分离、接合仍然是人为操作,即不用踩离合也有效弥补了自动变速器的不足之处,简化换挡过程。

1.2 汽车离合器应用现状分析

汽车离合器总成设置在发动机与变速器之间,其主要作用是实现发动机动力的传递与中断,对汽车的动力性、经济性有着不小的影响。目前在汽车上广泛应用的是摩擦离合器。摩擦离合器由主动部分、从动部分、压紧机构、操纵机构组成,主要依靠主、从动部分的摩擦来传递和中断动力[3]。手动挡汽车的摩擦离合器操纵机构主要包括分离叉、分离轴承、离合器踏板、传动部件等。传统的摩擦离合器是完全依靠人力驱动的,为了方便操纵,在操作方式上又出现了电磁离合器、液压离合器以及用于自动挡汽车的液力耦合器等。

1.2.1 汽车离合器应用分类

离合器的工作原理主要是主动部分和从动部分之间借助摩擦面的摩擦作用,或用液体作为传动介质(如液力耦合器),或依靠磁力传动传递转矩[4]。离合器应能满足主从动部分之间既能分离又能接合,且在传动过程中允许两部分相互转动。

(1)电磁离合器

电磁离合器控制离合器的接合与分离是依靠线圈的通断电来实现的。电磁离合器可分为干式单片电磁离合器、干式多片电磁离合器、磁粉离合器、湿式单片摩擦离合器、湿式多片电磁离合器等。

电磁离合器的工作方式又分为:通电结合与断电结合。

对于干式单片电磁离合器,离合器处于接合状态时线圈通电产生磁力吸引“衔铁”片;离合器处于分离状态时,线圈断电“衔铁”因自身弹力弹回。

干式多片电磁离合器与湿式多片电磁离合器工作原理大致相同,主要区别在于湿式多片电磁离合器工作时必须有冷却液冷却,且摩擦副增多,同等体积下转矩比干式单片电磁离合器大。

(2)摩擦离合器

目前应用比较广泛的是应用压紧弹簧的摩擦离合器,而手动挡汽车中应用的摩擦离合器大部分属于干式摩擦离合器。摩擦离合器按从动盘数目分为单盘式、双盘式、多盘式。与干式摩擦离合器相区别的是湿式摩擦离合器,湿式摩擦离合器需要浸在冷却液中以便于散热,湿式摩擦离合器一般采用多盘式。采用多个螺旋弹簧作为压紧装置,将弹簧沿压盘圆周分布的离合器称为周布弹簧离合器,而采用斜置弹簧作为压紧装置的称为斜置弹簧离合器,以膜片弹簧作为压紧机构的摩擦离合器称为膜片弹簧离合器。

(3)液力耦合器

液力耦合器由泵轮和涡轮组合而成,通过油液传动转矩,其外壳与泵轮连为一体,属于主动件;涡轮属于从动件[5]。当主动件泵轮转速较低时,涡轮不能被带动,主动件与从动件处于分离状态;当泵轮转速足够高时,涡轮会被带动,此时主动件与从动件之间处于接合状态。手自一体的汽车可采用液力耦合器与变速箱的组合,能在一定范围内实现无级变速。

1.3 论文主要研究内容

如上所述,目前广泛使用的离合器主要包括摩擦离合器、液压离合器、电磁离合器、液力变矩器、自动变速器等,而自动离合器虽然是一种比较新的离合器操纵装置,但在摩擦片使用寿命上尚需完善。笔者在查阅了大量的离合器相关文献,总结多种类型的离合器特点的基础之上,设计新型的离合器操纵装置,为今后的研究提供参考。

2 关于新型离合器操纵装置设计的若干问题

2.1 背景技术

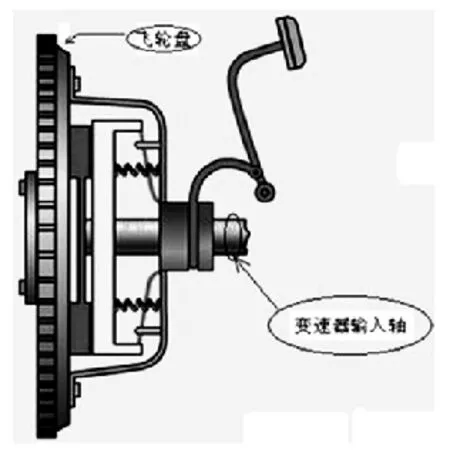

汽车离合器总成设置在发动机与变速器之间,其主要作用是实现发动机动力的传递与中断。目前在汽车上广泛应用的是摩擦离合器。离合器总成如图1所示。

传统的离合器以人力驱动,为了方便操纵又出现了电磁离合器、液压离合器等,通过离合器执行机构来控制离合器的接合与分离。笔者主要在这一操纵过程中设计出一种使用方便、安全可靠、实用的新型离合器操纵装置,使其更满足人们的需求。

图1 摩擦离合器结构图

实际驾驶中,相对于自动挡汽车来说,新手容易误把油门当刹车,而手动挡汽车因为有离合的控制因此较少发生。这也是在人机工程学中的操纵装置设计要考虑的因素,提高了汽车行驶安全性。但手动挡汽车油离配合需要技术,相比自动挡汽车操纵难度大。传统的手动档汽车在换挡时都是通过踩离合器踏板,使离合器总成中的压盘与发动机飞轮分离而中断发动机动力的传输,接着再通过变速器的操纵档杆进行换挡操作。自动挡汽车采用无级变速,发动机动力的传递不需要离合器踏板的参与就能实现,从而取消了离合器踏板的设置。自动挡汽车行驶时无需踩离合,不用像手动挡汽车一样频繁的换挡。

就目前来说,离合器作为传递发动机动力的媒介,其相关技术基本趋于成熟。但对于自动挡汽车与手动挡汽车在操纵装置方面的结合仍有很大的发展空间。自动离合器作为在这一领域的突破,虽然同时结合了自动挡的便利与手动挡的稳定,但摩擦片易磨损,尚有不足之处。对于手动挡汽车在不改变原车结构的基础上,既能简化换挡步骤,又不会有自动离合器的一些缺点才是理想状态。

结合这些特点,设计一种集离合器操纵与变速器操纵与一体的新型离合器操纵装置,主要是在汽车换挡杆这一部分,一个压力传感器布置在档杆正上方,另外四个压力传感器均匀布置在档杆四周,这样可以保证驾驶员的手完全接触到压力传感器,使压力信号更易被接收。为了实现压力信号的接收与传递,选用集信号接收、编码、发射模块于一体的微控制器[6]。微控制器内置于换挡杆内部,以锂电池作为供电电源。换挡杆正上方设计成可拆卸式,便于拆卸检测。设计了该离合器操纵装置,并验证这种新型离合器操纵装置的可行性、可靠性与稳定性,为今后手动挡汽车在离合器操纵与变速器操纵结合方面提供一种可行性。

结合自动挡汽车不用换挡的便利和手动挡汽车安全性高的优点,要求能够简化手动挡汽车的换挡过程,使这一装置满足使用方便、安全可靠、更加实用的要求。

2.2 离合器操纵装置设计的可行性分析

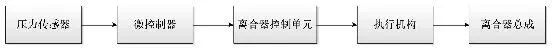

手动挡汽车换挡时一定会接触到换挡杆,而在换挡之前需要保证离合器主从动部分的接合与分离。决定离合器主从动部分接合与分离的操纵装置是离合器踏板,因此可以把离合器踏板的功能集成在换挡杆上,实现离合器、变速器同时手动操作,对离合器的控制由脚动变为手动,简化换挡步骤,便于操作控制,且该设计成本低、结构简单紧凑、对原车结构改动较少。可以采用压力传感器接收驾驶员手施加在换挡杆上的压力这一物理量,通过电阻-电压转换模块,将压力信号装换为相应的电压值,再通过A/D转换模块将模拟量转换为数字量传输给微控制器进行数据处理,最后将处理的数字量经微控制器传输给汽车离合器控制单元,由其控制离合器执行机构,最终完成整个换挡操纵过程。

如上所述,压力传感器可选用压阻式力传感器,再配以相应的模块与微控制器,理论上就能满足其设计需求。

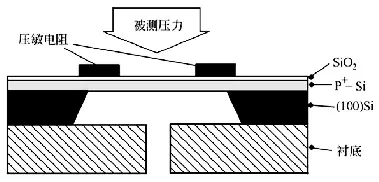

2.3 关于压阻式力传感器在零点漂移与温度漂移方面的讨论

该离合器操纵装置采用的半导体压阻式力传感器,其半导体材料具有良好的压阻效应和弹性,同时具有体积小、质量小、测量灵敏度高等优点,得以广泛应用[7]。但半导体材料制成的压力传感器温度特性较差,压阻效应易受温度环境的影响。

一般情况下,半导体压阻式力传感器是由四只可变电阻桥接成惠斯顿电桥。当受到外力作用时,可变电阻阻值会发生变化,输出电压;在不受外力作用时输出电压为零,称为零位输出电压[8]。但如果传感器周围的温度发生变化,即使没有外力作用,零位输出也将随之变化。因此在设计时应考虑到温度漂移这一因素的影响。

2.4 本章小结

本章先介绍了与离合器相关的背景技术,在目前已知的离合器优缺点的基础上,分析该设计的可行性和优越性,并对压阻式力传感器存在的若干问题进行讨论。该设计在一定程度上提高了汽车的操纵性和简便性,因此设计一套新型离合器操纵装置对自动挡汽车与手动挡汽车的结合是十分有意义的。

3 新型离合器操纵装置零部件选型

本文旨在设计一套能够简化换挡步骤、提高操作性、解放体力的离合器操纵装置,主要涉及内容如下:首先选择传感器与微控制器;设计新型离合器操纵装置的总体布局结构;对新型离合器操纵装置的防误触功能进行结构设计与计算;对装置可能存在的问题提出解决方案。

3.1 各功能部件选型

该离合器操纵装置各功能部件的选型主要包括压力传感器、微控制器及相关模块。压力传感器种类繁多,又要求所需压力传感器体积要小。根据工作原理,一般可选的压力传感器包括:应变式力敏传感器、压阻式力敏传感器、电容式力敏传感器[9]。对微控制器的选型一般选择性价比高的微控制器,为方便功能扩展和调试,微控制器的I/O口数应该略多于系统功能所需的个数。以下分别进行讨论说明。

3.1.1 压力传感器的选用

(1)应变式力敏传感器

应变式力敏传感器是以电阻应变片为传感元件的一种传感器。电阻应变片作为一种传感元件,可以将应变发生的变化转换为电阻变化。当受到外力时,应变材料的外形会发生改变。测试时可将应变片粘贴在被测元件的表面上,随着元件受力发生形变,应变片也产生同样的变形,从而使其电阻值发生变化。

(2)压阻式力敏传感器

(3)电容式力敏传感器

电容式力敏传感器采用电容敏感元件制成,其工作原理是利用电容变化将被测压力转换为电量输出,通过测量电路即可输出与压力呈一定关系的电信号。这种压力传感器具有较高动态响应,不易受环境因素影响。

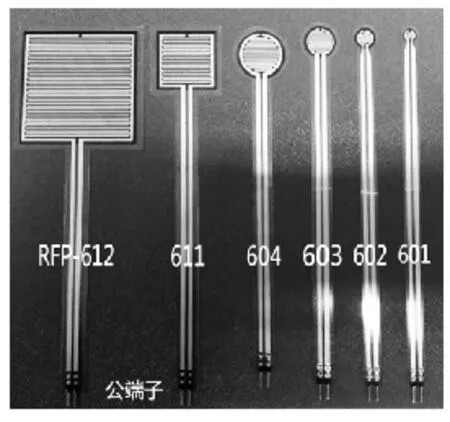

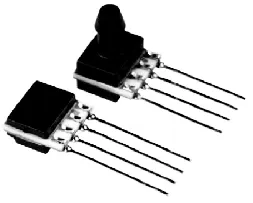

图2 RFP-611薄膜压力传感器

应变式力敏传感器是通过弹性元件发生的形变和位移来测量的,但这种传感器一般体积较大、具有非线性输出,且因本设计的结构问题,不适合该装置中压力传感器的选用。半导体压力传感器利用半导体材料的压阻效应和弹性特性,具有体积小、灵敏度高、质量小、结构紧凑等优点,应用广泛,更适用于该设计。该设计选用的压力传感器是由宇博智能科技有限公司开发研制的RFP-611薄膜压力传感器,见图2。RFP薄膜压力传感器由两片很薄的聚酯薄膜组成,两片薄膜内表铺设导体及半导体。当外力作用在传感点上时,其阻值会随着外界压力呈规律变化:压力为零时阻值最大,压力越大阻值越小。RFP薄膜压力传感器可对任何接触面的压力进行静态和动态测量,薄膜压力传感器将施加在传感器感应区域的压力转换成电阻信号,然后根据压力-电阻的标定关系曲线获得外界所施加压力的变化信息。在不同的地方放置传感器点,可以满足不同的测量要求。同时由于该设计压力传感器的信号传输受温度影响因素较小,因此只要设定压力数值合理,可以忽略温度漂移对传感器信号传输的影响。

3.1.2 MCU的选择

STM32是一个微控制器产品的总称。文章中的微控制器选择STM32F103ZET6,该MCU属于STM32大容量产品,引脚数为144脚,具有512K字节的闪存存储器。该设计中可在该微控制器的基础上,增设外围功能,以达到设计要求。在选择MCU时应该注意以下几点:

(1)在满足设计中所需要的基本功能外,应尽可能保证内部程序存储器的空间要大,有利于软件功能更好的实现;

(2)I/O口应略多于实际需要的数目,以便于增设其他的外设;

(3)在产品成本可以接受的情况下,内部RAM应足够大,以提高运行效率。

含氟制剂的应用对防止釉质脱矿及促进再矿化具有积极作用;有研究证实,唾液中的矿物质离子也可促进釉质的早期再矿化[1]。奥威尔脱敏剂含有生物活性成分,已被证实其具有再矿化及抑制釉质脱矿的作用[2];绿茶也具有防龋的作用[3],且方便安全;碳酸氢钠溶液可促进早期龋的再矿化[4]。本研究旨在寻求日常生活中防止釉质脱矿及再矿化更方便、经济、有效的方法,采用体外模拟口腔环境,探讨绿茶浸提液、碳酸氢钠液、多乐氟、奥威尔牙膏对釉质再矿化的作用及脱矿抑制效果,以期为临床应用提供理论依据。

本设计为了更好的实现其功能,故采用STM32F103ZET 6型号的微控制器。

3.2 本章小结

本章主要对该设计所涉及的主要零部件的特点进行分析并选择合适的零部件,为设计做铺垫。

4 新型离合器操纵装置结构设计

4.1 新型离合器操纵装置总体设计思路

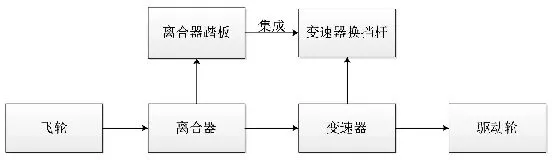

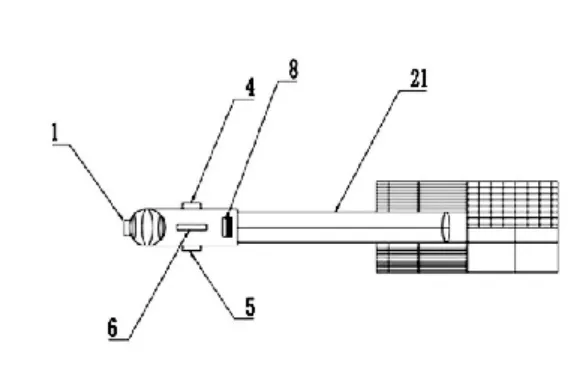

笔者设计了一种新型离合器操纵装置。在不取消原有离合器踏板,不改变汽车整体结构的情况下该装置将离合器踏板的功能集成在换挡杆上,如图3所示。

图3 新型离合器操纵装置设计思路图

如图4是工作原理简图,通过半导体压阻式力传感器、微控制器、电源、充电口实现,汽车控制单元能够根据压力传感器输出的信号控制相应的执行机构来实现离合器主、从动部分的接合与分离。这样就能够实现手动挡汽车不用踩离合器直接换挡,达到简化换挡步骤的目的。同时用手动控制代替了离合器踏板的功能,弥补了自动离合器的不足之处。

图4 工作原理简图

针对现有技术中存在的不足之处,为了既能够简化手动挡汽车换挡过程,又能弥补自动离合器造成的离合器摩擦片过度磨损,结构复杂等问题,本新型离合器操纵装置应用压阻式力传感器(见图5、6)直接接收来自于驾驶员手上的压力信号,并通过微控制器将此信号传递给汽车控制单元,由执行机构控制离合器主从动部分的接合与分离、实现手动挡汽车不用踩离合直接换挡。这样就能在保证安全的情况下简化换档过程,解放人体劳动,使人机系统更加人性化。

图5 压阻式力传感器

图6 压力传感器内部构造图

4.2 新型离合器操纵装置技术方案

本新型离合器操纵装置技术方案是这样实现的:在换挡杆壳体顶部布设第一压力传感器,在换挡杆壳体上部环向均匀布设第二压力传感器、第三压力传感器、第四压力传感器、第五压力传感器;在换挡杆壳体内部安装有微控制器,第一压力传感器、第二压力传感器、第三压力传感器、第四压力传感器、第五压力传感器均通过导线与微控制器连接,微控制器下方通过导线连接有电源,在电源对应的换挡杆壳体的侧壁上开设有槽口,槽口内安装有充电插口,充电插口与电源通过导线连接,其中1第一压力传感器,2第二压力传感器,3第三压力传感器,4第四压力传感器,5第五压力传感器,6微控制器,7电源,8充电插口,21换挡杆壳体。见图7、图8为该装置主体结构图和侧视图。

图7 新型离合器操纵装置主体结构图

图8 新型离合器操纵装置侧视图

所述换挡杆壳体的下部壳体与换挡杆壳体的顶部壳体为分离式,换挡杆壳体的顶部壳体与换挡杆壳体的下部壳体之间通过螺丝固定连接。

相比于现有技术,本新型离合器操纵装置具有如下优点:

该装置能够简化手动挡汽车换挡步骤且造价低、易实现、操作稳定。考虑到换挡时人手一定会接触档杆,直接通过压阻式力传感器把离合器踏板的功能集成到换档杆上,简化换挡过程。通过把五个压力传感器分别布置在档杆四周和上方的设计,并且使换挡操作时只有驾驶员的手同时触碰档杆正上方的第一压力传感器和档杆周围的第二压力传感器、第三压力传感器、第四压力传感器、第五压力传感器中的任意一个时,压力信号才会传递给微控制器,然后经微控制器输出相应的信号给离合器控制单元,再由离合器控制单元控制离合器执行机构执行离合器主从动部分的接合与分离,从而简化了换挡操作,避免了误触档杆造成的动力中断,压力传感器的布置形式见9。

图9 压力传感器布置图

5 总结

笔者在参考了自动挡汽车构造与手动挡汽车离合器的相关资料后,设计了一种在不影响驾驶体验与行驶安全性等各项性能的基础下可以有效简化手动挡汽车换挡过程的一种新型离合器操纵装置。在该设计中,将离合器操纵机构集成在汽车变速器的换档杆上。采用半导体压阻式力传感器取代离合器踏板的功能,实现传感器—微处理器-汽车控制单元—执行器的流程控制。考虑到汽车行驶时可能会误触档杆上面的传感器,故压力传感器的布置形式采用周布式。只有在同时触碰两个及两个以上的传感器时,离合器主从动部分分离的信号才会传输给控制单元。这样设计的优点是防止误触。该设计在不改变原车结构、不影响摩擦片使用寿命、构造简单紧凑的基础上,最终达到了在手动挡汽车中不用踩离合器踏板就能实现换挡操纵的目的,为以后的汽车离合器优化设计提供参考。

[1] 刘战芳.自动离合器的发展现状与前景[J].城市车辆, 2007:54-56.

[2] 莫舒玥.基于模糊控制的自动离合器起步控制研究[J].柴油机设计与制造,2016(2):27-32.

[3] 王望予.汽车设计[M].北京:机械工业出版社, 2004(8).

[4] 张志刚,石晓辉,刘栓起等.自动离合器综合性能试验系统开发与实验[J].机械设计. 2015(7):25-31.

[5] 莫舒玥,韦皓.自动离合器起步控制研究[J].技术纵横,2015(7):21-36.

[6] 朱红军,李刚健,张永华.微控制器系统的模块化与工程化设计[J].硬件纵横, 2005(4):28-30.

[6] 李淮江.汽车压力传感器及其电路设计[J].淮北煤炭师范学院学报,2005(3):24-26.

[7] 杨雪,刘诗斌.压力传感器温度补偿各种算法的比较分析[J].电子设计工程,2013(10):90-96.

[8] 陆遥.传感器技术的研究现状与发展前景[J].经济师,2009:273- 274.

[9] 何希才.常用传感器应用电路的设计与实践[M].科学出版社,2007 (9).