一种面向点云制造自由曲面的CMM自适应采样方法*

喻明让 张志刚 陈 云

(①中北大学机电工程学院,山西 太原 030051; ②北方通用动力集团有限公司,山西 大同 037036;③北方自动控制技术研究所, 山西 太原 030051)

逆向工程通过对已有产品的测量数据进行一系列处理从而实现产品的再设计、再创新与再制造,广泛应用于汽车、航空航天、生物医学等领域相关产品的设计与制造[1]。传统逆向工程首先对测量数据进行预处理如去噪、精简、光顺等,进而通过曲面重构的方式得到产品的CAD模型并以该模型为依据进行后续的设计与制造。然而,曲面重构是一个费时费力且容易产生累计误差的过程。因此,通过对点云数据的直接处理得到数控加工的刀具轨迹日渐成为逆向工程中的一个重要研究方向,这类方法一般被称作点云制造[2](point cloud machining)。Lin[3]在1998年首次提出了点云制造的概念,通过对点云数据进行切片处理实现数控加工刀具轨迹的生成。随后,各种各样的点云数据直接生成刀具轨迹的方法被提出。针对规则点云数据,Park等[4]在刀具位置点构成的曲面上定义了一系列的曲线,进而生成三轴数控加工的刀具轨迹。Feng等[5]考虑了球头铣刀加工误差的影响,提出了一种由点云数据直接生成等平面分段线形拟合的三轴数控加工刀具轨迹的方法。随着测量技术及计算机技术的发展,近年来点云制造技术的发展更加迅速,由点云数据直接生成无干涉的五轴数控加工刀具轨迹等方法也逐渐被提出[6-10]。由于避免了繁琐的曲面重构过程,点云制造相对于传统逆向工程具有独特的优势,势必会受到越来越多的关注。

值得一提的是,无论采用何种方法,所加工的产品或工件必须要经过检测才能确定其是否合格。也就是说需要对加工后的工件进行测量,并将测量数据与理论正确数据进行对比。对于逆向工程来说,其理论正确数据一般为经过预处理之后的点云数据,即用于曲面重构的点云数据或用于生成数控加工刀具轨迹的点云数据。三坐标测量机(coordinate measurement machine, CMM)由于其高精度的特点而广泛用于工件的测量及检测。CMM采样策略一直是CMM测量相关研究中的热点问题,因为采样点的数量及布局是影响CMM测量效率、精度以及成本的主要因素。一般来说,采样策略可以分为两大类:(1)不考虑被测曲面的形状特征,均匀或随机的分布采样点,常见的等参数采样和随机采样等方法均属于第一类。等参数采样[11]是以曲面的u、v参数方向划分均匀分布的网格,网格节点就是采样点;随机采样则是在曲面上随机选择采样点。这类方法原理简单且便于实施,但是由于没有考虑曲面的几何特征,容易造成采样点的冗余或缺失。(2)依据被测曲面的形状特征如曲率变化等自适应的布置采样点。直观地看,应该在曲面形状复杂的区域布置较多的采样点,而在曲面形状简单的区域布置较少的采样点,这也是自适应采样方法的出发点。其关键是找到合适的曲面复杂程度的度量,常用的有平均曲率、高斯曲率等[12]。

在大多数关于CMM采样策略的研究中,都是依据被测曲面的解析表达式或CAD模型来进行采样点的选取[13]。因此,对于自由曲面这种无法用解析式表达的曲面来说,CAD模型是其采样的唯一依据。如前所述,由点云数据直接生成数控加工刀具轨迹也即点云制造正成为逆向工程领域一种应用越来越广泛的方法,而该类方法的突出优势则是避免了曲面重构的繁琐过程,也就是说在该类方法中,不存在被加工曲面的CAD模型,这就使得后续的CMM采样难以进行。而事实上,为达到某些数学特征、特定功能需求或美学效果的外观形态,自由曲面已越来越多地应用于航空航天、汽车工业、模具和生物医用植入等领域。因此,研究一种面向点云制造自由曲面的CMM自适应采样方法显然非常必要。此外,大多数自适应采样策略中仍然是采用“曲面→曲线→点”的模式,即首先从曲面上提取出一系列的曲线,然后在曲线上依据一定的规则布置采样点,从某种程度上来说这类方法只能保证采样点沿某一个方向是自适应分布的,而不能保证在整个曲面上实现真正自适应的分布。综上所述,本文提出了一种面向点云制造自由曲面的CMM自适应采样方法,该方法以初始点云为依据,首先在边界选取一定数量的初始采样点,然后以这些采样点拟合形成一个中间曲面,计算初始点云与该中间曲面的误差,在误差最大的地方增加一个采样点,采用循环的方式不断地增加采样点,直至达到迭代终止条件。

2 自适应采样策略

本文所提出的自适应采样策略结合图1介绍如下:

(1)本文所说的初始点云,指的是经过预处理(精简、去噪、光顺等)之后的点云数据,该点云数据也是用于点云制造的初始点云。

(2)提取点云边界,在边界上随机选择一些点作为初始采样点集P。

(3)用采样点集P中的点拟合一个中间曲面,并计算该曲面与初始点云之间的最大误差d;

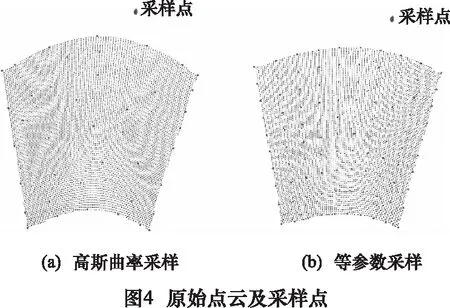

(4)比较d与预先设定的误差极限ε以及迭代次数i与最大迭代次数N,如果d>ε并且i (5)选择步骤(3)中误差最大值对应的点并将其加入到采样点集P中,转到步骤(3)。 (6)迭代终止并输出点集P作为最终的采样点集。 (7)依据采样点集P进行测量路径规划以完成测量。 需要说明的是,在上述流程中,每一步增加的采样点是依据计算得到的误差值从初始点云中选择的,而不是来自于中间曲面,因此对中间曲面的重构精度要求不高。此外,流程中的点云边界提取以及点云与曲面之间的偏差计算所涉及的技术问题将在后文提到。 点云边界提取方法结合图2介绍如下: (1)首先将原始三维点云投影到某一坐标平面上得到二维点云数据。 (2)用均匀分布的栅格对二维点云数据进行划分,栅格的大小可以调整。 (3)从栅格的4个方向(上下左右)分别向内查询,并随机保留查询过程中该列的第一个非空栅格内的一个点形成二维的边界点。 (4)由二维边界点映射到对应的三维边界点。 很显然该方法提取边界的精度不高,如栅格划分以及随机保留的方式都会影响到边界提取的精度。但是,通过前述自适应采样策略的描述可以发现,若某一处边界漏选的点云较多,则形成的拟合曲面与初始点云在该处的偏差将会显著增大,从而通过迭代会在该处增加相应的采样点,因此本文方法对边界提取的精度依赖性不高,上述方法足以满足要求。 在自适应采样流程中原始点云与中间曲面之间的偏差计算是为自适应增加采样点提供依据。考虑到当前流行的三维造型软件普遍以非均匀有理B样条(non-uniform rational B-splines, NURBS)的方式来表示曲面,且NURBS在曲面拟合方面应用较为成熟,本方法中拟合中间曲面也采用的是NURBS方式。NURBS曲面的表达方式如下[14]: (1) 式中:Pi,j为矩形域上的特征网格的控制点;ωi,j为相应控制点的权因子;Ni,p(u)和Nj,q(v)分别为p阶和q阶的B样条基函数。 关于NURBS曲面拟合已经有比较成熟的理论和工具,因此此处重点介绍点云与NURBS曲面的偏差计算问题。对于能够用解析方程表示的曲面,其距离计算可以直接利用数学方程的方法求解。而对于NURBS曲面来说则困难的多。常见的方法是将曲面离散化进而将偏差计算转化为求点与最近点之间的距离[15-16]。对于NURBS曲面的离散,最简单的办法是沿u、v两个参数方向依据离散精度均匀取值,并依据NURBS曲面表达式计算相应的空间坐标点。需要注意的是由于NUBRS曲面的特性,其坐标位置是由空间的6个控制点来决定的,节点向量的均匀变化并不等于空间离散点也是均匀分布的。考虑到本文提出的方法中偏差计算只是为自适应增加采样点提供依据,而不是作为最终的检测评定,因此这种分布不均匀性对计算结果的影响可以忽略。自由曲面离散完成后,偏差计算即转换为计算点到点云中最近邻点距离的问题,此处采用K-D树算法进行最近点搜索。即首先建立点云数据的空间K-D树,然后利用K-D树的空间分治结构进行最近点搜索。由于搜索时以最近距离作为判断的依据,因此当查询到最近点时其最近距离也可以同时得到[16]。 为了验证本文所提方法的有效性,以常见的活塞曲面(部分)作为测试对象对本文方法进行验证。首先利用光学测量的方法获取该曲面对应的点云数据如图3a所示,然后利用本文所提的方法进行自适应采样,得到的采样点如图3b所示。为了验证本文方法相对于其他方法的优越性,分别利用文献[17]所提的基于高斯曲率的自适应采样方法以及传统的等参数采样方法来进行采样,得到的采样数据分别如图4a和b所示。进而分别以这三种方法得到的采样点为依据在三坐标测量机CARL-ZEISS上搭配CS100-2828-18的测头进行测量,如图5所示。测量完成后利用该坐标测量机自带的系统进行偏差计算,得到的结果如图6所示,各种方法的具体数据如表1所示。通过图6和表1可以发现,本文所提出的采样方法能够在减少采样点数的同时保持较高的采样精度,从而证明了本文所提方法的优越性。同时,本文所提的采样方法直接从原始点云数据中获取采样点,不需要被测曲面的CAD模型,从而能够适用于点云制造自由曲面的测量及检测。 表1 不同采样方法结果对比 采样点数量测量时间/s最大偏差/mm本文方法42103.20.085高斯曲率法42103.20.094等参数法100243.30.083 针对三坐标测量机测量或检测点云制造自由曲面的采样问题,本文提出了一种直接由点云数据自适应获取采样点的方法,理论分析及实验结果表明: (1)该方法通过自适应的方法减少采样点数,从而在提高了测量效率的同时保持了较高的测量精度。 (2)该方法通过直接对原始点云数据进行处理得到所需要的采样点,不依赖于被测曲面的CAD模型,从而能够应用于点云制造自由曲面的测量及检测。 [1]陈功, 易红, 倪中华. 基于逆向工程的医学器官有限元建模方法[J]. 机械工程学报, 2006, 42(1): 139-144. [2]Liu W, Zhang J-W, Zhu S-M, et al. Efficient tool posture global collision-free area generation for 5-axis point clouds machining[J]. The International Journal of Advanced Manufacturing Technology, 2017, 88 (1): 1013-1023. [3]Lin AC, Liu H-T. Automatic generation of NC cutter path from massive data points[J]. Computer-Aided Design, 1998, 30 (1): 77-90. [4]Park SC, Chung YC. Tool-path generation from measured data[J]. Computer-Aided Design, 2003, 35 (5): 467-475. [5]Feng H-Y, Teng Z. Iso-planar piecewise linear NC tool path generation from discrete measured data points[J]. Computer-Aided Design, 2005, 37 (1): 55-64. [6]Sun Y, Xu J, Jin C, et al. Smooth tool path generation for 5-axis machining of triangular mesh surface with nonzero genus[J]. Computer-Aided Design, 2016, 79(C): 60-74. [7]Liu W, Zhang J-W, Cao Z-Y, et al. Direct 5-axis tool posture local collision-free area generation for point clouds[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86 (5): 2055-2067. [8]Zou Q, Zhao J. Iso-parametric tool-path planning for point clouds[J]. Computer-Aided Design, 2013, 45 (11): 1459-1468. [9]Liu W, Zhou L-s, An L-l. Constantscallop-height tool path generation for three-axis discrete data points machining[J]. The International Journal of Advanced Manufacturing Technology, 2012, 63 (1): 137-146. [10]Yingjie Z, Liling G. Adaptive tool-path generation on point-sampled surfaces[J]. Precision Engineering, 2011, 35 (4): 591-601. [11]Rajamohan G, Shunmugam MS, Samuel GL. Effect of probe size and measurement strategies on assessment of freeform profile deviations using coordinate measuring machine[J]. Measurement, 2011, 44 (5): 832-841. [12]Wang J, Jiang X, Blunt LA, et al. Intelligent sampling for the measurement of structured surfaces[J]. Measurement Science & Technology, 2012, 23 (8): 755-766. [13]何改云, 贾红洋. 基于CAD模型的自由曲面自适应采样策略[J]. 电子测量与仪器学报, 2012, 26(10): 835-840. [14]Piegl L, Tiller W. The NURBS book[M]. Berlin : Springer Verlag, 1997. [15]刘峥, 孙波. 三维环境下的自由曲面误差评定系统研究[J]. 计算机应用研究, 2012, 29(5): 1818-1820. [16]张学昌, 王月芳, 习俊通. 自由曲面检测中点云偏差色斑图的显示[J]. 上海交通大学学报, 2006, 7(7): 1098-1102. [17]ElKott DF, Veldhuis SC. CAD-based sampling for CMM inspection of models with sculptured features[J]. Engineering with Computers, 2007, 23 (3): 187-206.3 点云数据边界提取

4 点云与曲面偏差计算

5 实验验证

6 结语