细长杆的车削加工技术浅析

宋宏明

(长沙航空职业技术学院,湖南 长沙 410124)

细长杆是车削加工中较常见的一类零件,因其刚性差,在加工过程中易弯曲和振动,又受切削热的影响大,常常使工件的加工精度和表面粗糙度达不到预期的要求而报废,故细长杆是车削加工中较难加工的一类零件。对细长杆的加工人们进行了很多研究和生产实践,为方便同行,特把能收集到的有关生产经验与理论研究加以归纳与分析。

1 车削细长杆的常见缺陷及其原因

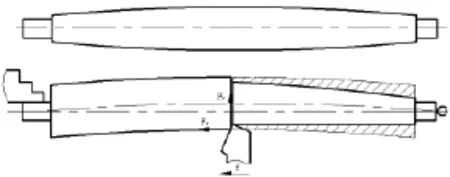

(1)腰鼓形。腰鼓形缺陷是指车出来的细长杆其直径两端小中间大,如图1所示。其产生原因主要是:①背向力Fp和进给力Ff的影响。背向力Fp作用在细长杆的径向,起到顶弯工件的作用,进给力Ff作用在工件的轴向方向,起压弯工件的作用,在弯曲大的地方,让刀多,车出的直径大;于切削热的影响,在切削过程中,所消耗的功率都转化为切削热,在采用固定顶尖支撑时,由于工件两端是固定的,工件在切削热作用下温度升高而热胀伸长时受到限制,迫使工件弯曲。

图1 背向力Fp和进给力Ff对细长杆加工的影响

(2)竹节形。竹节形缺陷是指细长杆的直径呈周期性变化。其产生原因主要是采用跟刀架时没有调整好跟刀架外侧支承块的松紧度,造成跟刀架外侧支承块与工件接触过紧,这样易在细长杆中段时出现周期性直径变化。

(3)锥形。锥形缺陷是指细长杆的直径一端大一端小。其产生原因主要是:①主轴与顶尖形成的公共轴线与床身导轨不平行;于刀具的耐用度低,在一次走刀过程中,刀具磨损严重。

(4)多边形。多边形缺陷是指细长杆的截面不圆。其产生原因主要是采用跟刀架时支承块与工件的接触不良,有间隙,形成时接触时不接触。

(5)表面粗糙度差。其产生原因主要是:①工艺系统的振动。若工件出现弯曲,在高速回转下,由于离心力的作用,会引起振动并加剧变形;于刀具几何参数选择不合理;③切削用量选择不合理。

2 车削细长杆的工艺措施

(1)加工前的准备。在加工细长杆前应做好以下准备:①调整车床尾座与主轴的同轴度,控制尾座与主轴的同轴度误差小于等于0.02mm;于调整好车床大、中、小滑板的锲铁、镶条间隙,使滑板的移动无松、滞感;③校直细长杆的毛坯。

(2)装夹方法的改进。①车削细长杆通常采用一夹一顶的装夹方法。当工件夹持部分较长时,为减小或消除过定位的影响,可以在卡盘的卡爪上垫上直径¢2~¢4mm长度约20mm的钢丝,钢丝的夹入长度为15~20mm,使工件与卡爪之间为线接触,可避免夹持中工件的变形与弯曲。尾座顶尖采用弹簧式滑移顶尖,当工件因切削热膨胀时可以向尾座端伸长,以减小弯曲变形;于正确选用跟刀架及其支承块。采用跟刀架是弥补工件刚性不足的重要措施,应选用刚性好,三个支承块分别作用在工件上、下、后三个方向的跟刀架,这样可与刀具构成两对径向力,使工件稳固地夹持在旋转的轴线上。跟刀架的支承块采用球铁,与工件研磨形成弧形面接触,同时调整好支承块与工件之间的松紧度,使支承块与工件接触良好。适当在支承块与工件间加入润滑油,降低摩擦,减小磨损;③若工件长度很大时,可以在工件下面垫放V形或半圆形木块,使其轻微托住工件。所垫木块不用固定,允许有少许摆动,以便在切削过程中可以前后移动,这样可以消除切削时产生的振动。

(3)采用反向进给方式。细长杆用一夹一顶时,若选用反向进给方式,进给力Ff则变为轴向的拉力,使工件拉直,还有利于增强细长杆受其它力的弯曲变形。因此,在粗车细长杆时,选用主偏角Kr为75°的粗车反偏刀,用较大进给量的反向进给方式切削,可以获得较大的轴向拉力,同时由于三爪卡盘夹持工件,减小了径向跳动和消除了大幅度振动的现象。在精车细长杆时,采用宽刃弹性车刀,低速大进给加工时,反向进给方式切削同样适用。

(4)合理选择刀具的几何参数。刀具几何参数的选择对细长杆的车削加工很关键,粗加工细长杆时,选用如图2所示的反偏刀,刀片材料为YT15或YT5,刀具前角γ0=25°~30°,可以使刀刃锋利,减小切削力;刀具主偏角Kr=75°~80°,可以减小背向力Fp,但又保留一定的背向力Fp,使工件压紧在跟刀架的支承块上;刀刃磨出宽为0.1~0.2mm,角度为-5°~0的负倒棱,提高刀刃的强度及抗冲击能力;刀尖处磨出长度为0.2~0.3mm的过渡刃和长度为1~1.5mm的水平修光刃,增加刀尖强度,提高刀具使用寿命。

精加工细长杆时,主要任务是保证其加工精度和表面粗糙度要求,可以选用宽刃弹性车刀,弹性刀杆有利于减振和避免扎刀。刀片材料为YT15,宽刃弹性车刀的几何参数如图3所示,其水平修光刃长一般为8~10mm,主偏角Kr较小,形成薄切屑;刀具前角γ0=30~40°,使切削轻快,刃口不磨倒棱,以保证刀刃的锋利。同时,装刀时刀尖应低于工件中心0.1mm。

(5)合理选择切削用量。在选用YT15硬质合金刀片时,粗加工的切削用量参考值,切削速度υc=25~35m/min,进给量f=0.3~0.4mm/r,背吃刀量ap=1~1.5mm。精加工的切削用量参考值,切削速度 υc<5m/min,进给量 f=0.3~0.4mm/r,背吃刀量ap=1~1.5mm。

图2 粗车反偏刀的几何参数

图3 宽刃弹性车刀的几何参数

3 结语

细长杆虽然结构简单,但因其刚性差,加工过程中受切削力和切削热的影响很大,容易产生腰鼓形、竹节形、锥形、多边形和表面粗糙度差等加工缺陷,严重影响了加工精度和加工表面质量。实践证明,在车削细长杆时,若能合理制订细长杆的工艺路线,做好加工前的准备,改进装夹方法和进给方式,合理选择刀具几何参数和切削用量等切实有效的工艺措施,就能减小甚至消除这些加工缺陷,保证细长杆的加工精度,并提高加工效率。

[1] 杨丰,宋宏明.数控加工工艺[M].北京:机械工业出版社,2010.

[2] 刘建军.机械制造技术[M].西安:西安电子科技大学出版社,2008.