铝箔真空退火过程的质量问题及预防

郭万花

(新疆众和股份有限公司 乌鲁木齐 830013)

高压电子铝箔作为铝电解电容器的原材料,必须要经过最终的高真空完全退火,即要求真空度在10-2Pa及以上,退火温度在500℃以上,才能实现其高的立方织构含量、表面极薄氧化膜和表面元素富集等品质目标。但因为真空退火过程的特殊性,生产过程如果控制不当,比如设备压升率超标、抽真空速度不合理、操作方法不当等等,会使退火的高压电子铝箔产生一系列的质量问题,例如氧化、窜层、退火油斑等,对生产成品率和表面质量产生严重的影响。本文通过对高压电子铝箔真空退火过程的生产实践进行总结,分析真空退火过程中出现的表面质量问题,并提出有效的预防措施,以实现对高压电子铝箔真空退火过程表面质量的稳定控制。

1 现状分析

1.1 设备结构及其工作原理描述

公司的真空退火炉装炉量为1.5 t,由炉壳、加热室、抽真空系统、充气冷却系统、加热系统、真空测量系统等部分组成。炉壳采用水冷壁设计结构,其作用是真空室的建立,采用水冷夹壁设计是为了隔热和防止高温热变形。加热室处于炉壳内部,是电子铝箔退火的有效空间,室壁由两层不锈钢板中间夹保温隔热材料组成,加热室内部分布有加热带,用于对铝箔的加热。抽真空系统为两组,相互备用,也可以同时使用,其包括机械泵、罗茨泵、扩散泵及各种真空阀门,主要用于真空炉真空的获得。充气冷却系统包括充气管路和冷却风机,主要用于在加热结束阶段,充入保护气体,然后开风机进行内循环对工件进行冷却。加热系统主要实现退火工艺的保温温度及加热时间的控制要求。真空测量系统由真空规管和显示仪组成,用于真空的测量。

高压电子铝箔的退火过程大致如下:分切完成后的铝箔卷用铝带绑紧防止松卷,然后装入专用退火料架,将退火料架吊起放到退火炉进出料小车上,将退火铝箔卷整架推入加热室,关闭炉门,开始抽真空,抽真空过程先打开机械泵将炉内真空度抽到1 000 Pa左右,然后打开罗茨泵,待炉内真空度达到10 Pa以内时,对扩散泵进行预热,扩散泵温度达到要求后,关闭粗抽管路,打开精抽管路抽高真空,当炉内真空度达到10-2Pa时,开始按设定的退火工艺进行加热,同时过程保持继续抽真空。退火速度大约以每分钟25℃升温到500~520℃,保温15~20 h。然后停止加热,停止抽真空,开始向炉内充入保护气体使炉压达到50~70 kPa,然后停止充气,打开冷却风机进行快速冷却,冷却8~10 h后,将电子铝箔拉出炉,退火过程结束。

1.2 退火质量问题描述

我公司在进行高压电子铝箔的成品退火过程中,因控制不当会出现以下的退火质量问题:

⑴因为真空环境及来料质量的原因造成退火铝箔卷窜层;

⑵因为退火炉发生泄漏或保护气体纯度不符合要求造成退火铝箔卷氧化;

⑶因为来料带油较大和退火工艺不合理的原因,造成退火后出现退火油斑。

⑷因退火温度不合理造成的织构形成不理想和过热过烧现象,主要与退火工艺的设计有关。

2 退火产生的质量问题原因分析

2.1 窜层

高压电子铝箔的成品退火温度在500℃以上,为了防止氧化现象的出现,必须在高真空状态下,即真空度达到10-2Pa时进行加热。同时为了去除退火铝箔卷表面的带油现象,退火过程必须保持持续的抽真空状态,将不断挥发的油气抽走。在这样的生产状态下,一方面铝箔卷因为存在一定的不均匀轧制残余应力,在加热过程中的应力释放产生一个牵动力,使单层铝箔向某个方向移动,同时油气挥发过程也会产生一个向铝箔卷边缘的牵动力;另一方面因为高真空的原因,铝箔卷在退火炉内受到外部大气压的压力几乎为零。这两个方面的同时作用,就造成了铝箔卷窜层的现象(图1),但因为铝箔卷越靠近芯部,其相互的表面摩擦阻力越大,因此窜层一般只发生在铝箔卷外部20 mm以内部分。这部分窜层因为发生错动,造成表面损伤,属于报废品。以公司生产卷重145 kg产品为例,如果窜层厚度达20 mm,则废品量大约15 kg,给公司造成的损失是巨大的。

图1 外部窜层

2.2 氧化

高压电子铝箔卷的退火是处于一个气密状态下的高真空环境退火,以防止氧含量超标造成铝箔卷的氧化。但在生产过程中,如果出现炉门密封圈破裂、或冷却过程充入的保护气体纯度超标、或冷却风机转动部位油封破坏、及其它密封部位泄漏等情况,会造成炉内的氧含量超标,从而造成铝箔卷的表面氧化现象(图2)。根据氧化程度的不同,氧化部位会呈现灰、白、黄、褐、紫、黑等颜色,造成后期的腐蚀光斑现象,属于报废品。

图2 表面(边部)氧化

2.3 退火油斑

高压电子铝箔经过轧制之后,表面会附带一层极薄的轧制油膜。在高真空成品退火的过程中,利用加热挥发和持续抽真空的方式使轧制油膜在其挥发温度段挥发抽出。在实际生产过程中,如果轧制油膜较厚或者有异常的表面带油现象造成部分表面带油无法完全去除,经高温加热之后碳化形成退火油斑,或者因为加热速度过快,造成轧制油还没有完全挥发的情况下,退火温度已超过了轧制油的挥发温度,即轧制油挥发速度小于轧制油碳化速度,从而形成了局部油斑挥发不干净的退火油斑(图3)。退火油斑在后期的腐蚀过程中会形成腐蚀光斑现象,属于报废品。

图3 表面退火油斑

3 预防退火质量问题的措施

3.1 窜层的预防

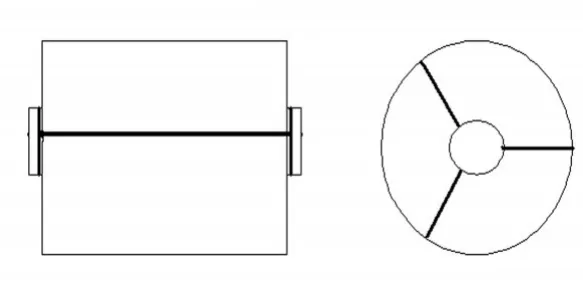

我公司对窜层的预防主要采用外力阻止和减少内牵动力两种方式。所谓外力阻止的措施,就是对每个退火的铝箔卷采用耐高温玻璃丝带沿轴向绑定(图4),以达到阻止铝箔卷层的横向窜动。所谓减少内牵动力的措施有,改善轧制板型,减少铝箔内部残余应力;调节抽真空的速度,减缓铝箔表面油气的挥发和抽出速度。通过上述的措施之后,可以有效的预防窜层,平均单卷箔窜层厚度可以控制在5 mm以内,减少损失11 kg/卷左右。

图4 绑玻璃丝带铝箔卷示意图

3.2 氧化的预防

通过前面的分析得知,氧化的原因可以概括为保护气体纯度不达标和设备发生泄漏两个方面。因此对应的措施有,制定保护气体使用前品质检测制度,公司目前采用微量氧分析仪对每瓶保护气体(N2)进行检测,要求O2含量必须在10 ppm以内;同时在充气过程中,要检查每一次的连接管路是否良好无泄漏,以防止在充气过程将大气带入退火炉内。针对设备发生泄漏的问题,一方面制定了设备泄漏率的检测制度,做到定期检查退火炉的密封状况;另一方面通过制定每炉次生产前的密封部位检查制度,防止有泄漏存在的情况下进行生产;再次是在生产过程注意观察真空度显示值的变化情况,当真空值出现不正常变化且退火温度处于200℃以下时,及时停止生产,防止出现不必要的损失。

3.3 退火油斑的预防

根据上述的分析,针对退火油斑我们也是通过两个方面采取措施进行控制。第一是控制来料的带油,一方面制定措施加强对前工序生产设备的检查,防止有粘度高的油品滴入铝箔表面,另一方面对轧制完成的铝箔进行表面的清洗,减少表面带油量,然后再进行成品退火。第二是制定合理的退火速度,保证表面带油充分挥发完全,防止出现未排除油气的烧结碳化。

4 结论

通过上述的分析和措施的实施,高压电子铝箔成品退火的质量缺陷得到了良好的控制。总结上述的论述,要实现对高压电子铝箔退火品质的有效控制,应当从以下几个方面进行关注和操作:

⑴要关注轧制来料的品质状况对退火过程的影响,如轧制残余应力和表面带油的影响。

⑵要特别做对退火设备的性能维护工作,退火设备性能对品质的影响是至关重要的。

⑶退火工艺不仅决定了产品的特性品级,也对产品表面质量产生很重要的影响。

⑷退火过程控制是防止出现质量缺陷的另一个重要因素,作为生产过程主体的人,担负对设备性能维护保持、正确执行作业工艺、及时定时认真检查相关过程等任务,因此制定合理的作业制度和保证作业人员的执行力是防止退火产品质量缺陷出现的关键。