山东苍山铁矿主井溜破系统通风方案优化

王 维 王伟杰 吴冷峻 周 伟 鲁智勇 毕福坤 夏功泽

(1.中钢集团山东矿业有限公司;2.中钢集团马鞍山矿山研究院有限公司;3.金属矿山安全与健康国家重点实验室;4.华唯金属矿产资源高效循环利用国家工程研究中心有限公司;5.赤峰山金红岭有色矿业有限责任公司)

苍山铁矿矿井通风系统自建成运行至今已有6 a,随着开采时间増加和开采范围的变化,采场作业地点不断调整,井下通风网络结构发生了改变,使得通风系统管理难度加大。受多方面因素影响,当前主井溜破系统回风机站风机无法正常开启,主井(箕斗井)进风量为56.28 m3/s,不符合《金属非金属矿山安全规程》(GB l6423—2006)有关“箕斗井不应兼作进风井”的规定[1],同时,主井大量进风造成井下通风系统风流紊乱,作业场所空气质量较差。本研究针对该矿主井溜破系统通风现状,对其通风方案进行优化。

1 矿山生产概况

苍山铁矿采用竖井开拓与斜坡道开拓相结合的开拓方案,即-140 m中段采用竖井开拓,由地表至-40 m水平的斜坡道按汽车运输设计,-40 m水平以下按辅助斜坡道设计。各井筒主要参数见表1。

表1 矿山各井筒主要参数

注:主斜坡道的净断面面积为14.11 m2。

矿区地表无建筑物的矿段,采用空场法嗣后充填采空区防止地表塌陷,对于地表有建筑物需要保护的矿带,则采用上向分层充填采矿法开采[2-3]。

该矿主井提升系统包括[3]:

(1)主井提升系统。主竖井担负各中段的矿石提升任务,采用多绳摩擦式提升机提升。井下各中段的矿石经溜井进入井下破碎站,破碎成≤280 mm的块度,溜入下部溜槽,经振动放矿机给入胶带输送机运至与箕斗配用的计量装置,而后装入多绳底卸式箕斗内,由塔式多绳摩擦式提升机提升至地表井塔楼内矿仓。地面矿仓内的矿石由振动放矿机给入皮带机上,输送至中碎皮带机送至选厂中碎仓内。

(2)井下破碎系统。井下破碎系统采用单溜单破方式,井下破碎系统由主溜井、井下破碎硐室、皮带巷、计量硐室、粉矿回收井、回风天井、粉矿清理平巷、大件道及联络道等组成。井下破碎硐室布置于-334 m水平,在该水平布置大件道与主井贯通,并布置联络道与粉矿回收井贯通,人员及材料、备件等通过粉矿回收井进出。粉矿清理在-400 m水平进行,在该水平布置粉矿清理道与粉矿回收井贯通,通过粉矿回收井提升至-334 m水平。通过溜井下放至-349 m皮带道,由皮带输送至计量漏斗。箕斗撒矿经人工清理装入YFC0.5-7翻斗式矿车,通过与粉矿回收井联通的粉矿回收平巷,经粉矿回收井提升至-140 m中段,而后卸入主溜井。计量硐室布置于约-349 m水平。

2 通风系统现状

苍山铁矿采用分区抽出通风方式,以副井、主井为界划分东区、西区,设计风量283.4 m3/s。按-140 m 水平以上可采矿量及采场分布情况,风量分配西区约100 m3/s,东区约180 m3/s。井下共设置3个回风机站,西风井-90 m水平回风机站选用2台K45-6-№17风机(110 kW/台)并联,东1回风井7 m水平回风机站选用2台K45-6-№17风机(110 kW/台)并联,-40 m水平南回风机站选用2台K45-6-№17风机(110 kW/台)并联,叶片安装角度均为40°。副井、东2风井及主斜坡道进风,西风井、东1风井回风。东1回风井7 m水平回风机站并联运行2台K45-6-№17风机(110 kW/台),回风量101.92 m3/s,风机效率65%;-40 m水平回风机站并联运行2台K45-6-№17风机(110 kW/台),回风量118.55 m3/s,风机效率77%;西风井-90 m水平回风机站并联运行2台K45-6-№17风机(110 kW/台),回风量85.45 m3/s,风机效率59%。主井溜破系统破碎硐室主井联巷、皮带道水平主井联巷及粉矿回收水平主井联巷分别设置辅助机站,各安装1台K40-4-№8风机(5.5 kW/台),风机停止运行。

该矿通风系统存在的问题有:①主井溜破系统回风机站风机经过多年运行,性能下降,机站风墙破损;②大量风流由主井进入井下,干扰系统风量分配,主井为箕斗井,大量粉尘随着新风一道进入井下作业区域,影响进风风质;③受主井进风量偏大的影响,-40~-90 m水平斜坡道风流静止,夏季时,风流中含有大量水汽,人员车辆通过时,无法有效辨认前方路况,安全隐患较大;④通风构筑物的设置及日常管理、维护存在不足。

3 溜破系统通风方案优化

矿山生产系统具有动态性,随着生产的调整,必然对通风系统产生一定的影响,当主井溜破系统通风效果影响了矿山正常生产时,须进行技术优化,解决其存在的通风紊乱、作业环境差等问题,使之能够更好地服务于井下生产[4-5]。

3.1 研究思路

根据《金属非金属矿山安全规程》(GB 16423—2006)[1],入风井巷和采掘工作面的风源含尘量不宜大于0.5 mg/m3,并规定箕斗井不宜兼作进风井。苍山铁矿主井(箕斗井)井筒直径为4.5 m,担负各中段的矿石提升任务,采用多绳摩擦式提升机提升。井下溜破系统-334 m破碎水平、-349 m皮带道水平及-400 m粉矿回收水平的主井联巷分别设置有辅助回风机站,各安装了1台K40-4-№8风机。受到风机性能、风墙维护、系统风流短路以及主要进风井巷工程风量分配混乱等因素的影响,溜破系统3台K40-4-№8风机正常开启后均无法将溜破系统污风沿主井有效排出地表,主井入风风源含尘量超标,严重污染了井下作业环境。本研究主井溜破系统通风优化方案拟在-334 m破碎水平、-349 m皮带道水平及-400 m粉矿回收水平主井联巷重新设置辅助回风机站,针对该矿通风系统存在的多种影响因素,采用通风系统网络模拟技术、风机优选技术对溜破系统通风方案进行研究,确保主井溜破系统污风能够沿主井有效排出地表。

3.2 通风方案

本研究通风方案沿用矿区现有分区抽出通风方式,在充分利用现有通风设施及井巷工程的基础上,溜破系统新鲜风流由副井通过-140~-400 m水平盲竖井进入溜破系统各分层,污风由主井排出地表。在井下溜破系统-334 m破碎水平、-349 m皮带道水平及-400 m粉矿回收水平主井联巷分别设置辅助回风机站,结合矿山实际生产条件,溜破系统回风机站风机需重新进行优选。

3.3 溜破系统需风量核算

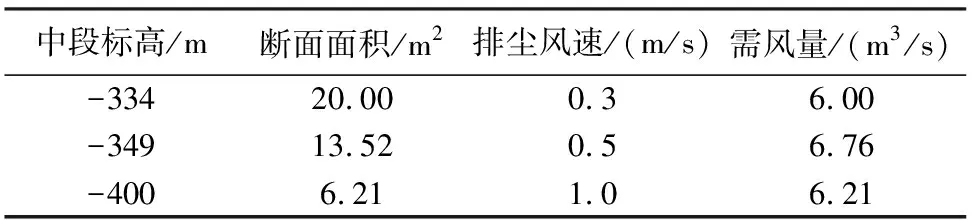

一般来说,可按排尘风速计算矿井需风量。根据《金属非金属矿山安全规程》(GB 16423—2006)[1],硐室型采场最低风速不宜小于0.15 m/s,巷道型采场和掘进巷道的最低风速不宜小于0.25 m/s,电耙道和二次破碎巷道的最低风速不宜小于0.5 m/s。排尘风速增大时,粒径稍大的尘粒也可以悬浮并被排出,同时增强了稀释作用,在产尘强度一定的条件下,矿尘浓度将随之降低。当风速达到一定值时,作业场所矿尘浓度可降至最小值,该风速可称为最优排尘风速。借鉴国内溜破系统各水平排尘风速的相关研究成果[6-8],该矿破碎水平的最佳风速约为0.3 m/s,皮带道水平最佳风速约为0.5 m/s,粉矿回收水平最佳风速约为1.0 m/s。考虑到井下溜破系统作业面的工作性质、通风排尘所需风速以及系统风量漏风系数等,本研究计算出的溜破系统总风量为24.66 m3/s(表2)。

表2 按排尘风速计算的溜坡系统各中段的需风量

注:各中段需风量之和(18.97 m3/s)乘以系统漏风系数0.3后即为系统漏风量5.69 m3/s.

3.4 通风构筑物设置

通风构筑物设置对于通风系统实现预定风流的风量分配以及稳定性具有重要作用。为确保该矿主井溜破系统的通风效果,需要设置通风构筑物的井下区域为:①-140 m水平主井联巷设置1道风墙;②-334 m破碎水平主井联巷回风机站风机设置1道风墙(留风门);③-349 m皮带道水平主井联巷回风机站风机设置1道风墙(留风门);④-400 m粉矿回收水平主井联巷回风机站风机设置1道风墙(留风门)。

3.5 溜破系统回风机站风机优选

通风机选型及工况点调节对于矿井通风系统优化十分重要,是通风系统优化的重要内容。K系列矿用节能通风机由DK40、DK45、K40、K45等矿用节能风机组成,K40、K45系列辅扇采用电机与叶轮直联的最简传动结构,由集流器、主机体和扩散器等部件组成,采用新型高效机翼型扭曲叶片,安装角度可调,敷设稳流环装置使得气动性能曲线无驼峰,底座上可配带轴向移动的车轮。DK40、DK45系列主扇采用同型号、同功率的2台K40、K45型风机进行对接,两级叶轮互为反向旋转,构成对旋式结构,与长轴传动型主扇相比具有运行效率高、运行局阻低、节省土建投资等优点,具有显著的节能效果[9]。结合溜破系统需风量及风压等要求,溜破系统回风机站风机拟从K45-6-№10、K45-6-№11、K45-6-№12、K45-6-№13等风机中选择。

3.6 通风系统优化方案网络解算

机械通风系统通过风机将新鲜风流送至井下各采掘作业需风点,由于通风网络包括大量井巷,自然分风及风量调节计算比较复杂,且工作量大,因此,通风系统技术优化方案基本确定后,需要建立通风网络并利用多机站及多级机站通风软件对方案进行通风效果模拟计算,并根据结果对方案进行调整修改使得最终确定的实施方案达到预期的通风效果[10-15]。

本研究通风系统主要回风机站的风机设置情况为:①东1回风井7 m水平回风机站并联运行2台K45-6-№17风机(110 kW/台);②-40 m水平回风机站并联运行2台K45-6-№17风机(110 kW/台);③西风井-90 m水平回风机站并联运行2台K45-6-№17风机(110 kW/台)。本研究采用通风软件进行计算机网络模拟解算时的主要输入数据见表3。

针对本研究方案所设置的主井溜破系统回风机站,将不同的风机型号(K45-6-№10、K45-6-№11、K45-6-№12以及K45-6-№13)添加于构建的通风模型中进行网络模拟,得出4种风机优选方案,各方案的计算机网络计算结果见表4。

表3 通风网络模拟解算的主要输入数据

表4 4种风机优选方案计算机网络解算结果

分析表4可知:4种溜破系统回风机站所优选出的风机经过计算机通风网络计算及模拟运行后,仅有方案I的溜破系统总风量达不到设计要求(24.66 m3/s)。

苍山铁矿生产规模为原矿产量200万t/a、废石30万t/a,结合矿山年采掘计划和实际生产情况,充分考虑了井下作业面的工作性质、通风排尘所需风速,计算出的矿井通风系统所需风量为218 m3/s。考虑到在生产变动时通风系统调节不及时带来的风量不均衡现象,矿井通风风量应在计算出的需风量的基础上乘以系统风量备用系数(1.3),则矿井总风量为283.4 m3/s。根据通风软件网络解算结果,方案Ⅱ解算出的矿井总风量(280.59 m3/s)无法满足设计的矿井总风量要求,方案Ⅲ、Ⅳ则满足矿井总风量设计要求(283.4m3/s)。从矿山节能角度考虑,本研究选用方案Ⅲ。该方案溜破系统风机安装方案为:①溜破系统-334 m破碎水平主井联巷回风机站安装1台K45-6-№12风机(18.5 kW/台),叶片安装角度为35°;②溜破系统-349 m皮带道水平主井联巷回风机站安装1台K45-6-№12风机(18.5 kW/台),风机叶片安装角度为35°;③溜破系统-400 m 粉矿回收水平主井联巷回风机站安装1台K45-6-№12风机(18.5 kW/台),叶片安装角度为35°。方案Ⅲ计算机通风网络计算结果及相关技术参数见表5、表6。

表5 通风系统网络解算结果

4 结 语

针对山东苍山铁矿溜破系统主井大量进风的特点,结合矿山在开采过程中形成的作业场所风流紊乱、风质差等问题,应用通风网络优化技术、通风机站优化技术以及计算机通风网络模拟技术,对通风网络进行了优化。该方案通过在溜破系统-334m破碎水平、-349m皮带道水平以及

表6 各井筒进回风风量分配 m3/s

-400 m粉矿回收水平主井联巷各安装1台K45-6-№12风机(18.5 kW/台),使得溜破系统主井出风量为35.4 m3/s,达到设计要求。该方案可在满足设计总风量要求的同时,改善溜破系统作业环境,间接减少与预防职业病发病率,有助于确保矿山安全生产。

参 考 文 献

[1] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB 16423—2006 金属非金属矿山安全规程[S].北京:中国标准出版社,2006.

[2] 马文标,刘明许,徐万寿,等.点柱式上向分层充填法在大红山铁矿的应用[J].现代矿业,2016(3):15-17.

[3] 张加春.中钢山东矿业苍山铁矿设备管理体系研究[D].西安:西安建筑科技大学,2017.

[4] 傅 贵.矿井通风系统分析与优化[M].北京:机械工业出版社,2008.

[5] 王剑波,周 伟,吴冷峻,等.远程集中控制技术在调节通风系统风压平衡中的应用[J].金属矿山,2015(4):278-281.

[6] 吴冷峻,宋爱东,周 伟,等.司家营铁矿南区2 000万t/a工程通风系统优化研究[J].金属矿山,2011(10):139-143.

[7] 周 伟,吴冷峻,贾安民,等.苍山铁矿井下通风技术研究[J].现代矿业,2010(11):86-88.

[8] 吴 超.矿井通风与空气调节[M].长沙:中南大学出版社,2008.

[9] 张惠忠.K系列矿用节能风机技术的发展与应用[J].国外金属矿山,1998(3):66-71.

[10] 陈 君.基于人工神经网络的矿井通风系统安全可靠性评价[J].矿业安全与环保,2007,34(3):60-61.

[11] 李润求,施式亮.矿井通风系统安全评价方法及发展趋势[J].中国安全科学学报,2008,18(1):112-118.

[12] 潘军义,蔡顺塑,董振民,等.梅山铁矿二期通风系统设计优化[J].金属矿山,2004(4):69-71.

[13] 杨竹周,李 威,冀 东,等.三山岛金矿深井通风降温治理技术研究[J].金属矿山,2011(11):146-149.

[14] 梁 超,扈守全.阜山金矿通风系统优化改造方案研究[J].中国矿业,2013(12):134-126.

[15] 姚金蕊.马路坪矿井通风控制新技术的应用研究[D].赣州:江西理工大学,2009.