卷取机卷筒扇形板下垂原因分析及改进

刘建生

(天津天铁冶金集团公司热轧板有限公司,河北056404)

0 前言

天津天铁冶金集团公司热轧板有限公司1750热轧生产线卷取机组布置在精轧机后,用途是把成型的钢带弯曲,卷成钢卷。卷取机的设备状态直接影响热轧的生产节奏和带钢表面质量。卷筒是卷取机的关键设备,成本大约在200万左右,出现问题下线修复周期长达半年。该卷取机卷筒是由国内某机械设备公司制造,采用柱塞——连杆式的结构形式。卷筒结构复杂,控制精度高。在高温下高速卷取带钢过程中,极易发生卷筒胀缩失效故障,高温钢卷无法卸卷,加速了卷筒设备劣化,也会发生扇形板及其连接设备损坏而影响生产的事故。作者对此进行了分析,通过采取有效的改进措施,保证了设备的稳定运行。

1 卷筒的机械结构

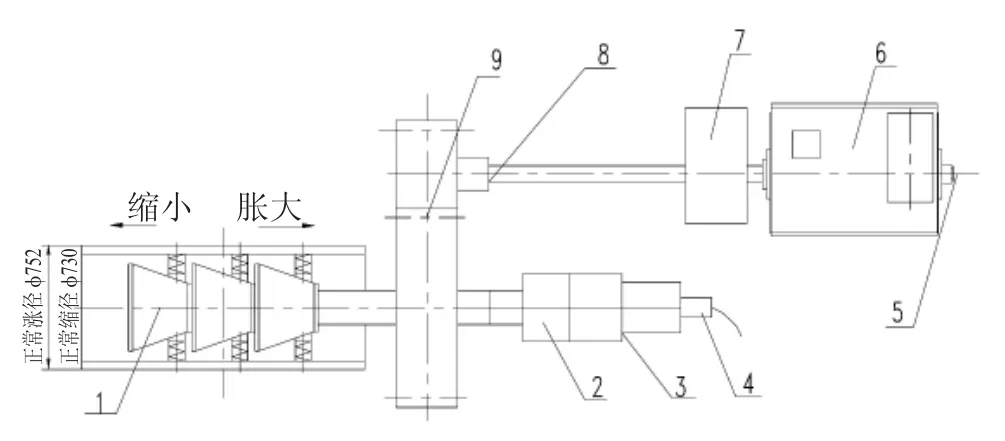

卷筒主要由卷筒本体、胀缩液压缸、旋转接头、位移传感器、传动装置、干油润滑系统、稀油润滑系统、液压系统等组成。卷筒设备简图如图1所示。卷筒本体是卷筒设备的关键,主要由四片扇形板、一个芯轴、一个空心轴、多个连杆、柱塞及弹簧组组成。扇形板直接接触带钢,采用耐热耐磨不锈锻钢芯轴采用三斜锲式,安装在空心轴内部,通过哈夫接手与胀缩液压缸相连,实现卷筒芯轴的径向运动。同时芯轴上的柱塞式斜楔顶着扇形板,扇形板通过连杆与芯轴连接,通过芯轴的径向运动,实现卷筒的轴向胀缩。柱塞式斜楔是卷筒的主要受力构件。柱塞式安装弹簧,消除卷筒的轴向间隙,保证卷筒胀缩的精确性。卷筒通过减速机与传动结构相连,实现卷筒的旋转。卷筒的内部润滑和液压油路通过旋转接头与设备相连。为了卷筒高速转动时受力均匀和与助卷辊辊子的平行度,在卷筒的头部采用外支撑抱紧装置,如图1所示。

2 卷筒的工艺过程

卷筒的控制包括胀缩控制、转动控制。卷筒胀缩控制包括卷筒外径的预设定、卷筒的第2次扩张以及卷筒的收缩。卷筒直径的理论胀缩范围722~770 mm,其中工作直径为726~770 mm;722 mm为事故缩径,需手动调整胀缩油缸机械止挡。芯轴胀缩控制为位置和压力双闭环控制,位置和压力检测数据分别来线性位移传感器和压力传感器。

图1 卷筒及传动简图

卷取机在待卷状态下,卷筒外径扩张到预设定值752 mm。待带钢进入卷取机,在助卷辊的协助下,开始卷取。当带钢缠绕在卷筒2圈时,卷筒开始第2次扩张,其目标值为最大卷径770 mm。在稳定卷取过程中,通过对卷筒转矩和速度的控制,实现卷取带钢的张力控制。带钢卷取结束,当卸卷小车托住钢卷、带尾定位完毕、机械抱闸关闭、助卷辊打开后,卷筒收缩至730 mm,外支撑打开,卸卷小车将钢卷移出,并送至打捆站鞍座。冷却水打开,外支撑关闭,对卷筒进行冷却。完成一次卷取后,卷筒扩张到待卷直径752 mm,进入下一卷取周期。

3 卷筒设备故障及原因分析

天铁热轧1 750 mm生产线自2007年全线投产后,因设备调试及生产经验不足,没有满负荷生产,卷取机设备故障率较低。但是随着生产线产能的提高,卷取机的卷筒出现的故障也明显增加。2010年9月1#卷筒出现多次胀缩失效,长时间无法卸卷,导致扇形板龟裂纹变多。2010年11月,在生产过程中,1#卷筒扇形板连杆螺栓断裂,销轴窜出,致使扇形板一侧下垂,无法满足生产的事故。

通过观察最近几次卷筒的事故现场及查看iba电气监控曲线,可以分析出扇形板连杆销轴断裂的影响因素主要有3个:卷筒胀缩失效,高温及水加速卷筒设备劣化;卷筒跳动值大,中心线偏移;助卷辊对卷筒扇形板冲击力强。综上,对以上问题进行研究,分析各自原因。

3.1 影响卷筒胀缩失效的因素

3.1.1 卷筒失胀原因

有以下几方面:

(1)伺服液压系统中,伺服阀精度高,流量大,与卷筒胀缩的动作要求不匹配,阀芯长期处于小流量,高压差状态下运动,阀芯磨损严重,故障率高。

(2)旋转接头的设计缺陷和制造质量差,内部液压管路泄压口与干油管路及冷却水管路相通,导致干油和冷却水进入液压回油管路中,液压油受到污染,导致液压阀卡阻,卷筒失胀。同时旋转接头的液压泄压口压力高,导致卷筒伺服阀泄油口背压高,伺服阀的阀芯不能保持在设定位置,使伺服阀误动作,导致卷筒失胀。

(3)在卷筒胀缩时,胀缩油缸冲击振动大,内置磁环易松动,不能保证内置式位移传感器与磁环同心。在胀缩油缸进行卷筒胀缩过程中,位移传感器单侧摩擦磁环,磨损严重,使测得位移传感器的数据信号有误,引起卷筒失胀。

(4)卷筒本身问题,如柱塞式斜楔磨损及弹簧失效,内部拉杆销轴断裂及销孔因磨损严重,产生的间隙过大等,使卷筒涨径不够。

3.1.2 卷筒不能收缩的原因

有以下几方面:

(1)液压方面,主要原因是液压油清洁度不够阀芯卡阻,使卷筒不能回缩。

(2)胀缩油缸机械限位失灵,导致胀缩油缸行程变短,卷筒无法收缩,导致不能正常卸卷。

3.2 卷筒扇形板冲击力大的原因

对卷筒扇形板冲击力大主要是助卷辊压力波动大,撞击卷筒造成的。为了减小带钢头部压痕,助卷辊在卷取的第2-5圈,采取“AJC”踏步控制方式即当带钢头部到达助卷辊时,助卷辊抬起一定高度,带钢头部通过后,助卷辊再次靠近卷筒。这种控制方式,助卷辊控制精度要求高。当助卷辊压力或位置控制精度超差时,助卷辊就会撞击带钢伤及卷筒,使扇形板及内部受力构件,加快连杆、销轴、销孔的磨损以及连接螺栓受损。

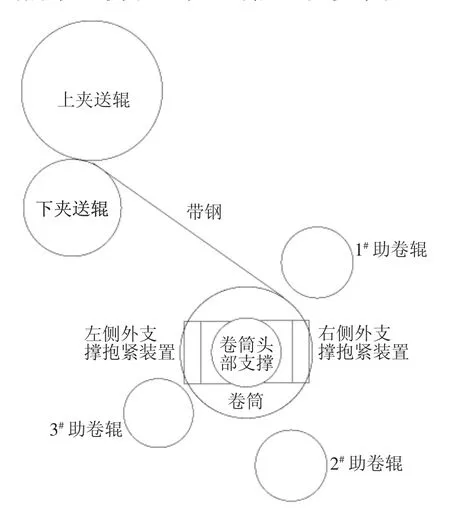

4.3 卷筒头部跳动值超标原因

卷筒头部跳动值超标,导致与助卷辊辊面平行度超差。依据卷筒头部支撑轴承型号,查出其轴承间隙为3 mm。在正常情况下,卷筒头部在外支撑的作用下,卷筒高速旋转过程中,卷筒头部的跳动值在3 mm以内是允许的,否则会导致卷筒头部轴承破裂。但是当外支撑抱紧装置不能很好的固定卷筒头部时,卷筒在钢卷、卷筒重力和带钢张力的作用下,卷筒会明显向左侧外支撑抱紧装置侧跳动,卷筒头部更加明显,导致卷筒头部中心线偏移量超过3 mm。如图2所示。由于卷筒跳动大,扇形板与助卷辊棍面平行度超差,助卷辊在踏步控制时,瞬时压力大,扇形板及内部受力构件受力不均,特别是对靠近卷筒头部侧连杆及销轴、销孔的冲击剧烈,加速其磨损,导致扇形板靠近卷筒头部一侧螺栓损坏、销轴窜出,扇形板一侧下垂,无法满足生产要求。

图2 卷筒头部跳动示意图

通过对以上问题进行分析,查出扇形板一侧下垂的主要原因为:卷筒胀缩失效;卷筒的中心线偏移超差;卷筒助卷辊压力大。综上所述,通过对以上问题进行的分析,我们进行了有针对性的改进。

4 故障处理及技术改进

4.1 卷筒胀缩故障处理及改进

4.1.1 在满足工艺设备精度的情况下,优化伺服阀的控制方式以及胀缩的控制方式,减小伺服阀油口压差,提高伺服阀的使用寿命。更换伺服系统滤芯,提高液压油清洁度;

4.1.2 结合我厂卷筒结构特点,与设计和供货单位一起分析测量,配套改造干、油、水分离接触密封式旋转接头,使干油、液压油、冷却水各自独立密封,有效地解决了旋转接头内部油水互串问题,避免了伺服系统液压油受到污染。同时针对旋转接头液压泄油口,泄漏量大,背压高的情况,采用一个中继油箱,把泄油口液压油通过专用液压管路流回油箱,避免对伺服系统的干扰。

4.1.3 为防止胀缩油缸内置磁环松动,采用螺栓+弹簧垫的紧固形式固定。

4.1.4 针对卷筒使用特点,采取相应措施:

(1)扇形板长期与高温带钢直接接触,温度高达650°。在卷取完成运走钢卷后,又受冷却水冷却,扇形板容易产生内部热应力,形成龟裂和变形。为延长扇形板寿命和减小变形,调整冷却喷嘴数量及角度,优化喷水冷却时间,做到精准,均匀,足量的冷却喷水;同时对卷筒内部连杆及销轴起到很好的降温保护作用,此外,防止干油高温变质,堵死管路或分配器,避免造成更大的故障。

(2)扇形板和芯轴通过连杆连接,其中连杆与扇形板通过销轴和螺栓连接在一起,连杆、芯轴销孔、销轴是卷筒最易磨损及易损坏的部位。其中这条螺栓的螺母通常拧紧后焊死,如果断裂或螺母开焊松动,造成销轴窜动,严重时造成扇形板脱落。这次扇形板一侧下垂事故的直接原因是螺母松动,销轴窜出,扇形板失去约束。对此,定期检查螺母焊口。同时卷筒修复验收时,检查销轴和连杆销轴的配合间隙、芯轴销孔补焊材质是否符合设计要求此外确保卷筒胀缩直径的准确性,以及加强对助卷辊压力的控制,减小助卷辊对扇形板及连接构件的冲击震动而导致的磨损和损伤。

(3)柱塞下表面与芯轴斜楔之间采用干油润滑。选用耐高温,不易乳化及润滑好的磺酸钙基脂柱塞内弹簧,用来补偿扇形板和芯轴的间隙,一般补偿量为4 mm。弹簧承受力大,易损坏,现场无法更换,需选用进口。当柱塞磨损到一定程度弹簧补偿不足时,那么卷筒卷钢时对扇形板连杆及销轴螺栓等部位冲击变大,会加速销孔磨损及其他部位损坏。

4.1.5 在正常情况下,胀缩油缸机械限位螺母由两个内六角螺栓固定,使卷筒的工作胀径从726开始。但在旋转过程中,机械限位螺母可能会出现松动向前移动,导致油缸行程变短,卷筒不能回缩到位,无法卸卷。所以日常检修中,要定期紧固螺栓防止限位螺母松动。

4.2 助卷辊对卷筒扇形板冲击力强的改进

改进措施是提高助卷辊的踏步精度和降低压力控制。助卷辊踏步控制采用压力和位置的双闭环控制。将助卷辊进入踏步控制压力环和位置环的时间控制在允许的范围内;定期检测现场压力传感器和位移传感器的精度,保证检测数据准确;查看伺服阀iba电气曲线,将响应速度低的伺服阀进行更换,保证伺服阀的控制精度;适当降低压力控制值此外,为要定期检查助卷辊的平行度和其他相应机械连接部位的间隙,及时发现,及时处理。防止助卷辊的压力波动,造成对卷筒的额外压力冲击。通过以上处理,把助卷辊的压力波动和位置偏差控制在允许范围内,减小了助卷辊的压力冲击。

4.3 卷筒头部跳动值超标的处理措施

在检修中,检查外支撑的各个销轴,轴套磨损量,间隙量超差的及时更换,并做好各个干油润滑点的工作。其次对外支撑抱紧装置进行更换及卷筒头部支撑补焊打磨,使外支撑抱紧装置与卷筒同心度偏差在3 mm以内,以保证卷筒扇形板和助卷辊辊面平行,扇形板受力均匀,降低连杆、销轴、销孔、螺栓的冲击损伤。

5 结束语

通过优化卷筒冷却及伺服系统控制,消除外支撑抱紧装置间隙,调整扇形板和助卷辊的平行度定期检查销轴螺栓,保证卷筒修复质量等措施,解决了卷筒扇形板销轴窜出、扇形板下垂的问题,达到了卷筒使用寿命80万吨的要求。

[1]张景进.热连轧带钢生产[M].北京:冶金工业出版社,2005.

[2]天铁1750全液压地下卷取机使用说明书[Z].中国二重,2006.

[3]王先云.热轧卷取机卷筒头部轴承异常损坏的分析与处理[M].重型机械,2011.