催化裂化装置再生烟气NOx减排技术应用

杨智 李军 霍成(中国石油宁夏石化分公司)

宁夏石化公司炼油厂260×104t/a催化裂化装置配有2台燃烧式CO余热锅炉。其利用催化了烟气的物理热,同时补充燃烧部分燃料气,产生3.82 MPa、450℃的中压过热蒸汽,余热锅炉烟气排放量为438 240 m3/h(湿基),烟气中NOx排放均值为313 mg/m3。随着《石油炼制工业污染物排放标准》的正式实施,公司决定对该装置增设烟气脱硝设施,并对余热锅炉进行配套改造,要求不仅确保催化装置、脱硫装置正常运行,而且保证外排烟气中NOx排放浓度达到新标准要求(NOx值小于100 mg/m3);同时对余热锅炉进行相应配套改造[1],以达环保节能并举的效果。

1 烟气脱硝系统工艺

1.1 工艺的选择

降低催化裂化装置氮氧化物排放主要有三大类方法[2]:氧化法脱硝、还原法脱硝及脱硝助剂。氧化法脱硝包括臭氧氧化技术及液相氧化剂氧化技术,其原理在于将烟气中的氮氧化物氧化最终生成硝酸盐,溶解在外排污水中并排出装置;还原法脱硝技术根据反应环境的不同分为选择性催化还原法(SCR)脱硝和选择性非催化还原法(SNCR)脱硝,利用还原剂将氮氧化物还原为无污染的氮气,经烟囱直排大气;脱硝助剂是指通过抑制再生过程中NOx的生成和消除再生过程中生成的NOx来降低外排烟气中的NOx含量。

宁夏石化公司根据260×104t/a重油催化裂化装置再生烟气组成及余热锅炉运行的实际情况,烟气脱硝系统采用选择性催化还原法(SCR)脱硝技术。

在SCR脱硝工艺中,反应温度较低,一般反应器控制温度为320~420℃,净化率高,可达85%以上,工艺设备紧凑,运行可靠。NOx与氨气在催化剂的作用下生成无害的氮气和水,还原后的氮气放空,无二次污染。

1.2 工艺流程

SCR烟气脱硝工艺系统主要由脱硝反应系统、氨区和其他辅助设备和装置组成。其中脱硝反应系统由SCR反应器、喷氨系统、氨/烟混合系统等组成;氨区包括液氨储罐、液氨蒸发器、氨气缓冲罐、氨稀释罐等;其他辅助设备和装置主要包括SCR反应器的相关管理系统和吹灰装置等。烟气脱硝改造后余热锅炉工艺流程见图1。

2 系统设计

2.1 稀释风流量及压力确定

根据标准《火电厂烟气脱硝工程技术规范-选择性催化还原法》[3],稀释风量应按设计和校核工况中的较大耗氨量,使得经过压力和流量调整后的氨气与空气能在氨空混合器内充分混合,将氨稀释成体积比小于5%的混合气。

由于余热锅炉为微正压炉,考虑到烟气压力、稀释风管路压力损失、调节阀压损等因数,该项目稀释风机风量按1500 m3/h,风压35 kPa考虑。

图1 烟气脱硝改造后余热锅炉工艺流程

2.2 稀释风预热系统

稀释风加热系统作用是将空气加热到与反应器烟气进口温度相当的温度,本项目要求加热温度不能低于300℃。不是避免影响余热锅炉的热负荷,而是避免硫酸氢铵的生成堵塞喷氨格栅喷头,预热器安装在蒸发段下部。

2.3 喷氨模块设置位置

喷氨模块由喷氨格栅和整流格栅组成。喷氨格栅需根据CFD模拟结果来设计,其目的是使氨/空气混合气中的氨与烟气中的NOx在整个烟道上均匀分布。整流格栅安装在SCR反应器顶部,在顶层催化剂之上。整流格栅将烟气流向在接触第一层催化剂之前整流为竖直方向。这有助于减少粉尘堆积和对催化剂的磨损。

2.4 脱硝反应器

由于SCR脱硝反应温度区间在320~420℃,根据催化裂化装置余热锅炉烟气温度分布特点,确定脱硝反应器安装位置在余热锅炉蒸发段和省煤器之间。其是烟气脱硝系统的核心设备,主要功能是承载催化剂,为脱硝反应提供空间,同时保证烟气流动的顺畅与气流分布的均匀,为脱硝反应顺利进行创造条件。该反应器设计为垂直SCR反应器安装两层催化剂,在催化剂之上装有整流格栅。每层催化剂装有蒸汽吹灰装置,以定期清理催化剂上的积灰[4]。

2.5 氨气系统设计压力的确定

项目设计2套液氨蒸发器,1用1备。在液氨蒸发器上设置安全阀,安全阀设定压力为1.58 MPa。由于氨区离脱硝反应器较远,考虑到途中压头的压力损失,在氨气缓冲罐上游设置有氨气压力调节阀,将氨气缓冲罐出口压力控制在0.4 MPa左右。氨气缓冲罐上设置安全阀,安全阀设定压力为0.88 MPa。

2.6 催化剂吊装

在第一层脱硝反应床层上部向外伸出电动葫芦导轨,设置电动葫芦用于催化剂模块从地面到各安装层的起吊,最上层催化剂直接由电动葫芦吊入框架内,再由手动葫芦或小车自催化剂安装门送入SCR反应器内进行安装。

3 应用效果

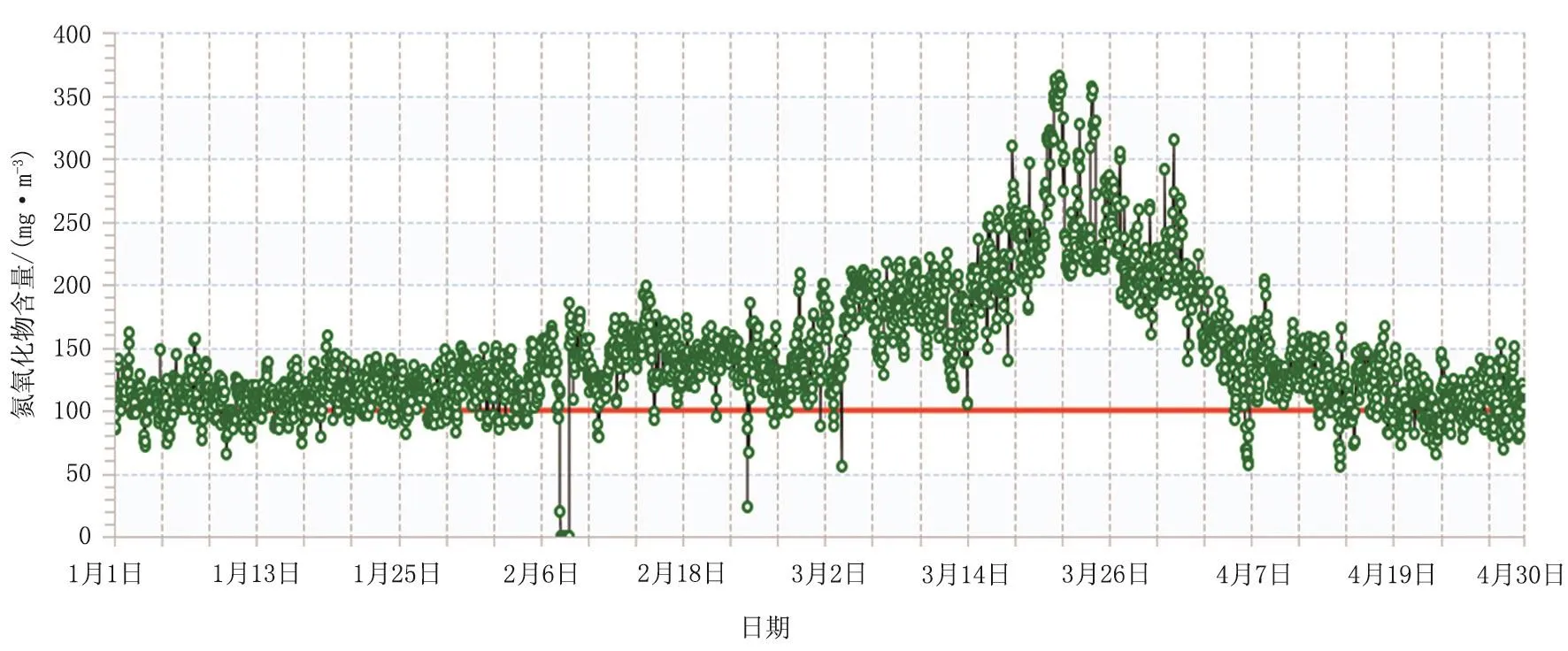

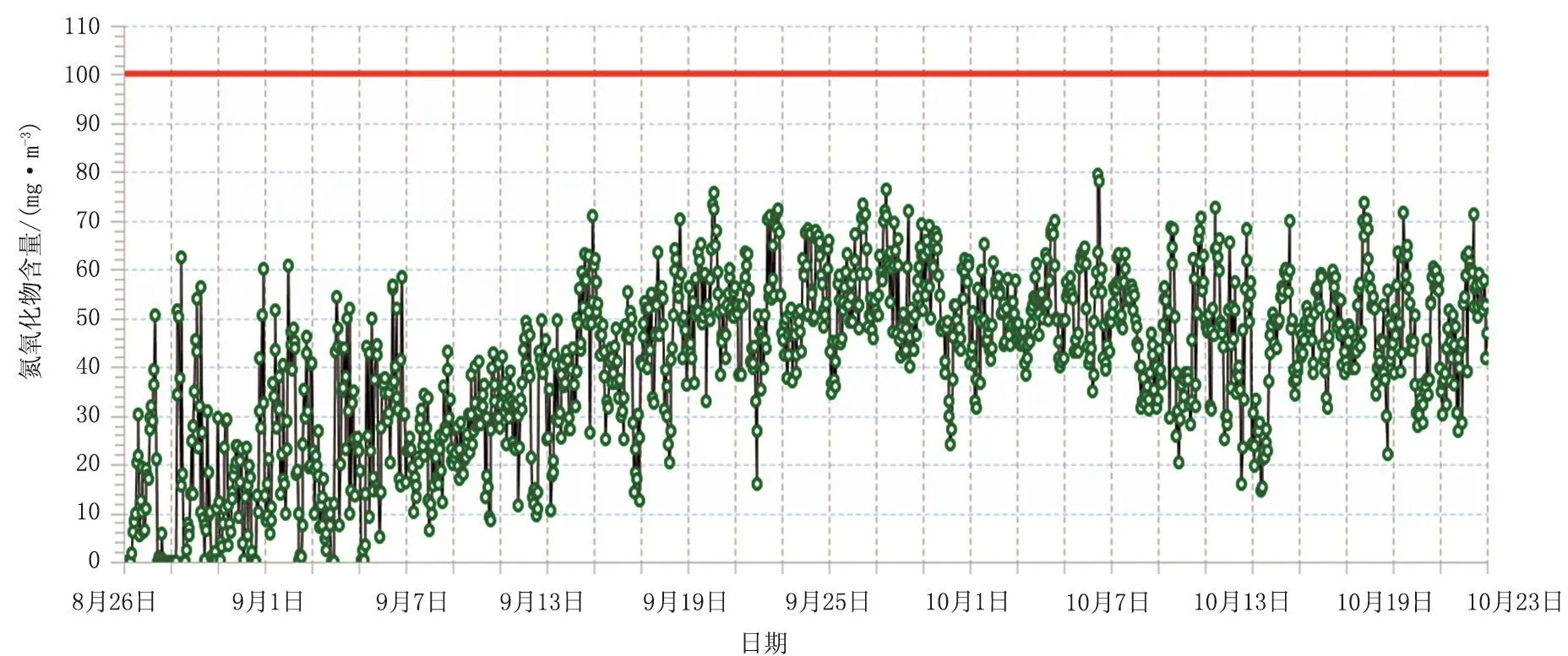

宁夏石化公司炼油厂在2017年大检修期间对260×104t/a催化装置2台CO余热锅炉进行了SCR脱硝适应性改造。改造前(1月1日—4月30日)后(8月26日—10月23日)再生烟气出口NOx数值对比见表1;改造前后再生烟气出口NOx数值趋势图见图2、图3。

图2 烟气脱硝项目改造前催化再生烟气出口NOx数值趋势

图3 烟气脱硝项目改造后催化再生烟气出口NOx数值趋势

表1 烟气脱硝项目改造前后催化再生烟气出口NOx数值对比

结合表1、图2、图3可以看出,改造后催化再生烟气出口NOx数值控制在100 mg/m3以内,能够达到新的排放标准的指标要求[5-6]。

4 结论

此次余热锅炉烟气脱硝改造工程,由于催化裂化装置余热锅炉运行的特点,在一些设计细节上跟常规的火电厂烟气脱硝工程存在一定差异。为使催化裂化装置余热锅炉烟气获得最佳的脱硝效果,在工程设计中,烟气脱硝系统的各装置设备和工艺参数根据实际具体运行情况进行调整、优化,保证环保指标达到排放标准。

[1]高永地,梁德印,张华东.重油催化裂化余热锅炉节能技术改造[J].石油炼制与化工,2011,42(5):93-96.

[2]孙克勤,钟秦.火电厂烟气脱硝技术及工程应用[M].北京:化学工业出版社,2006:75-79.

[3]中华人民共和国生态环境部.火电厂烟气脱硝工程技术规范-选择性催化还原法:HJ 562-2010[S].北京:中国环境科学出版社,2010:1-12.

[4]段传,夏怀祥.燃煤电站SCR烟气脱硝工程技术[M].北京:北京电力出版社,2009:96-101.

[5]杨楠,王雪.氮氧化物污染及防治[J].环境保护与循环经济,2010,30(11):51-53.

[6]陈艳梅.减少FCC再生烟气的氮氧化物排放[J].国际炼油与石化,2010(2):62-65.