酶解木质素改性三聚氰胺脲醛树脂的制备与应用

郭腾飞, 高士帅, 王春鹏

(中国林业科学研究院 林产化学工业研究所;生物质化学利用国家工程实验室;国家林业局 林产化学工程重点开放性实验室;江苏省 生物质能源与材料重点实验室, 江苏 南京 210042)

脲醛(UF)树脂是一种重要的人造板胶黏剂,具有成本低廉、胶合强度较高、固化后胶层无色等特点,其使用量占我国人造板胶黏剂使用总量的一半以上[1-2],但甲醛释放量较高和耐水性较差等问题限制了UF树脂胶黏的使用范围[3]。针对UF树脂胶黏剂在实际使用中存在的问题,科研人员提出了苯酚改性、三聚氰胺改性等很多行之有效的改性方法。有研究者将五水硼砂和聚硅氧烷作为偶联剂添加到UF树脂中提高了UF树脂的交联密度和耐水性[4-5]。三聚氰胺含有反应活性很高的氨基基团和耐水性良好的三嗪环结构,可作为提高UF树脂耐水性和降低游离甲醛量的优质改性剂[6-7]。近年来随着生物技术的日趋发展和石化资源的日益紧张,科研人员着力于通过自然界中含量丰富的天然资源改性UF树脂。有文献报道通过酚化改性的方法以小麦秸秆碱木质素和落叶松树皮提取物代替苯酚合成了酚醛树脂,实现了小麦秸秆碱木质素和落叶松树皮的资源化利用[8-9]。此外,Wang等[10]以禾本科碱木质素替代部分尿素,通过共聚反应合成了UF树脂,有效提高了UF树脂的耐水性。目前,我国生物酶解制备燃料乙醇的产量逐年增加[11-12],但酶解残渣中木质素较多且无法有效利用造成了资源浪费和环境污染。由于酶解工艺条件比较温和[13],酶解木质素基本没有发生进一步的缩聚反应,更多未被取代的酚羟基的邻位得以保留,使得酶解木质素更容易与甲醛发生羟甲基化反应[14],可用于对UF树脂进行改性。因此,本研究首先对酶解木质素在碱性条件下进行羟甲基化改性,生成更多的活性羟甲基,然后在UF树脂合成过程的后期加入改性酶解木质素,从而解决了木质素与UF树脂的相容性问题,还能有效地降低UF树脂中游离甲醛的含量,提高UF树脂的胶合强度,以期为UF树脂的优化工艺提供基础数据。

1 实 验

1.1原料、试剂与仪器

NaOH、NH4Cl、尿素、甲醛溶液(质量分数37 %)、三聚氰胺等,均为分析纯。酶解木质素,河南天冠企业集团有限公司。

Dv-Ⅱ+Pro型旋转黏度测定仪,美国BROOKFIELD公司;CMT4000系列材料万能试验机,深圳新三思材料检测有限公司; Diamond DSC型差示扫描量热(DSC)仪,美国PE公司。

1.2三聚氰胺改性脲醛(MUF)树脂的制备

1.2.1酶解木质素羟甲基化反应 将100 g的酶解木质素(EL)及300 g水加入到带有冷凝回流装置的四口烧瓶中,以30 %氢氧化钠溶液调节pH值为9.0~9.5,滴加20 g的甲醛溶液,升温至85~90 ℃,反应120 min,冷却至室温备用。

1.2.2羟甲基化酶解木质素脲醛树脂共聚反应 将300 g 37 %的甲醛(F)溶液、30 g水、第一批110 g尿素(U)、第一批10 g三聚氰胺(M)投入反应器,以30 %氢氧化钠溶液调pH值7.5~8.0,升温至90 ℃反应30 min;调pH值至5.0~6.0,反应至浊点(25 ℃水),加入第二批56 g U、10 g M,以30 %氢氧化钠溶液调pH值至6.5~7.0,90 ℃反应40 min;加入第三批20 g M, 调pH值至7.5~8.0,期间分2次加入设定比例的羟甲基化酶解木质素,90 ℃反应40 min,加入第三批30 g U,继续反应15 min,冷却出料,制得酶解木质素改性三聚氰胺脲醛(ELMUF)树脂。

1.3ELMUF树脂用于五合板的制备

在制备桉杨复合五合板之前,将ELMUF与占ELMUF质量10 %~15 % 的面粉搅拌均匀,完成调胶,作为后续胶合板的胶黏剂备用。五合板中双面施胶的2层为杨木单板,另外3层为桉木单板,单板规格均为400 mm×400 mm×1.5 mm,含水率8 %~12 %。在施胶量为280~320 g/m2(双面),室温0.8 MPa下预压1 h,闭合陈放1~2 h,热压温度125~130 ℃,热压压力1.2 MPa,热压时间60 s/mm的条件下压板,制得桉杨复合五合板。

1.4性能测定

1.4.1MUF树脂性能测定 考察EL用量对MUF树脂的黏度、固含量、游离甲醛量和固化时间4个性能的影响。树脂的黏度、固含量和游离甲醛量均按GB/T 14074—2006测定。固化时间测定方法为取一定量的MUF树脂,加入1 %氯化铵和0.5 %磷酸(以树脂质量计),取10 g调制好的MUF树脂于试管中,置于沸水中,并开始计时,平行测定3次固化时间,取平均值,测定值相差不超过5 s。

1.4.2树脂的热稳定性分析 称取2~3 mg冷冻干燥过的MUF以及EL用量(以尿素质量计)分别为40 %和100 %的ELMUF2和ELMUF5树脂样品,测试温度范围为-50~200 ℃,升温速率为20 K/min,在氮气氛围下通过DSC仪测定样品固化过程中温度的变化。

1.4.3桉杨复合五合板性能测定 制备的桉杨复合五合板放置于室内3~4 d后开始检测。胶合强度按GB/T 9846—2004“胶合板”方法中Ⅱ类胶合板测试。甲醛释放量按GB/T 17657—2014 中的干燥器法进行检测。

2 结果与讨论

2.1酶解木质素羟甲基化反应结果分析

本实验设定了3次平行实验,取平均值,经计算可知在1.2.1条件下木质素羟甲基化反应消耗甲醛的量为2.12 mmol/g,可以间接反应木质素中酚羟基的邻对位的活性位点约为2.12 mmol/g。

2.2MUF树脂理化性能

2.2.1树脂DSC分析 差示扫描量热(DSC)[15-17]是一种较为精确的测定热固性树脂固化过程的技术,在高分子材料的热力学行为的研究中起着重要的作用。全面地了解MUF和ELMUF树脂的固化过程,对于确定胶合板的热压工艺具有重要的指导意义。

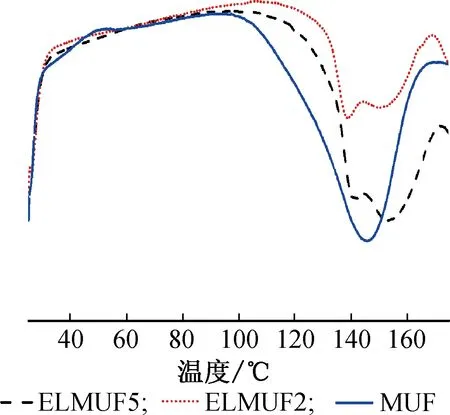

图1 ELMUF树脂DSC图Fig. 1 DSC curves of ELMUF resins

通过DSC测定了不同EL用量的树脂固化过程的区别,具体见图1。由图1可知MUF、ELMUF2和ELMUF5树脂的起始固化温度分别为120.6、 130.6和132.0 ℃,终止固化温度分别为160.3、 168.5和171.8 ℃。相较于MUF树脂,ELMUF由于引入的EL反应活性较低,降低了树脂的交联固化速度,导致起始固化温度和终止固化温度均有不同程度的升高,添加EL的树脂需要更高的热压温度和更长的热压时间才能使之完全固化,形成足够的交联度,起到提高树脂的耐水性能的作用。 另外一个重要的发现是相较于MUF,引入EL的MUF树脂出现了2个固化放热峰,根据羟甲基脲和羟甲基EL的反应活性的不同,可以确定温度较低的放热峰为MUF树脂的固化放热峰,温度较高的放热峰为羟甲基EL的缩聚放热峰,其中可能包含少量的羟甲基脲与羟甲基EL之间的共缩聚反应放热。对比ELMUF2和ELMUF5的放热峰可以发现随着EL用量的增加羟甲基EL的缩聚放热峰相对峰面积更大。但是ELMUF5需要的固化温度更高,在胶合板的制备条件下无法充分固化,会导致胶合强度下降。

2.2.2MUF树脂胶黏剂 在胶合板的生产过程中,树脂的黏度和固含量决定了树脂施胶工艺,树脂的游离甲醛量影响了胶合板的甲醛释放量,树脂的固化时间可以预测胶合板热压工艺,所以对树脂的黏度、固含量、游离甲醛和固化时间4个性能的控制和检测显得非常重要。

在物料的物质的量比不变的条件下,分别加入质量分数(以尿素质量计)0、 20 %、 40 %、 60 %、 80 %、 100 %和120 %的EL,合成了不同EL用量的树脂,分别记为MUF、ELMUF1、ELMUF2、ELMUF3、ELMUF4、ELMUF5和ELMUF6,并对其理化性能进行了分析,结果列于表1。

表1 不同EL用量树脂的理化性能

由表1可知,未添加EL的MUF树脂的黏度最小(86 mPa·s),ELMUF树脂的黏度随树脂中EL用量的增大而逐渐增大,由ELMUF1的130 mPa·s增加到ELMUF6的1 140 mPa·s。EL具有复杂的三维网状结构,其相对分子质量远大于树脂预聚体MUF,树脂中EL用量越大,则其黏度越大。MUF树脂理论固含量相同的条件下,ELMUF的含固量均较MUF低1.3~2.8个百分点,这是因为在树脂合成过程中会有部分EL因自身发生团聚现象吸附于四口烧瓶的瓶壁。对比MUF,可以发现随着EL用量的增加,树脂中游离甲醛量逐渐降低,当EL用量大于60 %后,ELMUF树脂的游离甲醛量不再明显变化;随着树脂中EL用量的增加,树脂的固化时间由MUF的96 s增加至ELMUF6的152 s,可能因为木质素的空间位阻加大,不利于缩聚反应的发生,使得脲醛树脂的固化时间逐渐增加[15]。

2.3五合板的性能检测

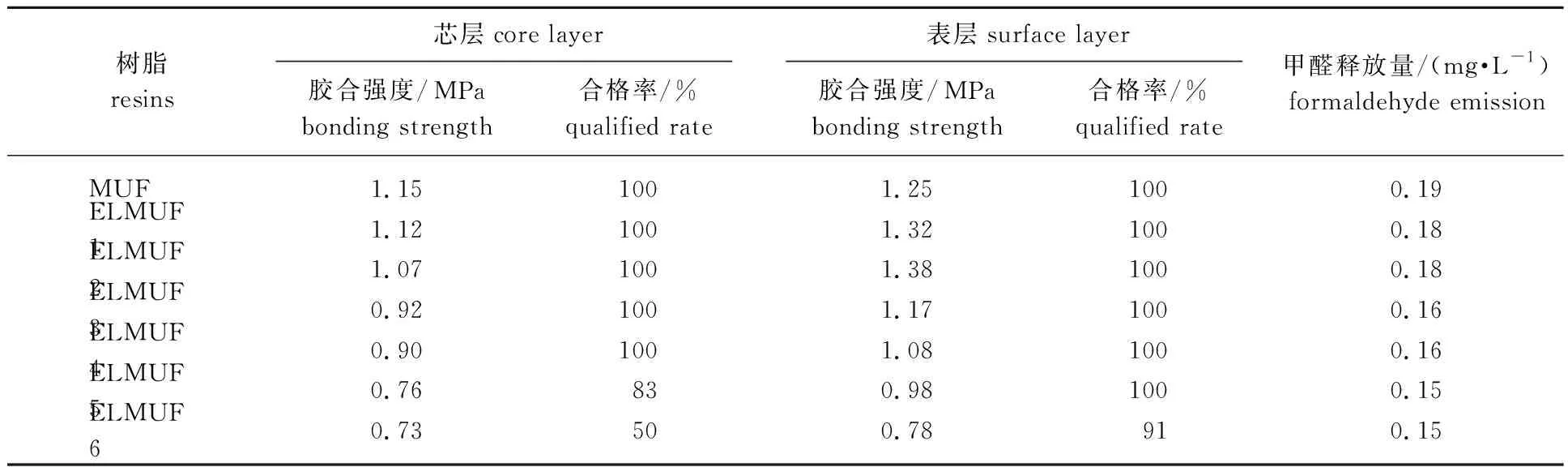

五合板的性能参数见表2。由表2可知随着脲醛树脂中EL用量的增加,五层胶合板的芯层平均胶合强度呈现逐渐降低的趋势,但五层胶合板的表层平均胶合强度先升高后降低。ELMUF2(EL用量40 %)制备的五层胶合板的表层平均胶合强度达到最高为1.38 MPa,随着EL用量的继续增加,五层胶合板的表层平均胶合强度先是迅速下降至小于MUF的表层平均胶合强度,后缓慢降低,ELMUF6(EL用量120 %)五层胶合板的表层平均胶合强度降低为0.78 MPa,合格率降低为91 %,仍然满足我国Ⅱ类胶合板平均胶合强度要求,但是芯层平均胶合强度合格率降低为50 %,无法满足我国Ⅱ类胶合板平均胶合强度要求。ELMUF5树脂中含有与U质量相等的EL,其压制的五层胶合板的芯层平均胶合强度开始出现低于我国Ⅱ类胶合板平均胶合强度要求的部分试样。在胶合板的热压过程中,羟甲基化木质素与木质素苯环中未被取代的活性位点发生缩聚反应形成了具有良好耐水性的三维网状结物,有效地包覆了耐水性较差的脲醛树脂分子,从而有效提高了脲醛树脂固化后的耐水性能,但是由于木质素结构复杂、分子结构的空间位阻较大、反应活性较低、树脂的固化时间逐渐增长[16],导致胶合板芯层的ELMUF树脂没有固化,所以芯层的平均胶合强度呈现逐渐降低的趋势。观察胶合板的甲醛释放量的变化趋势可以发现EL有助于降低胶合板的甲醛释放量,但是经过碱性羟甲基化处理的EL降低甲醛释放量的作用不显著。

表2 五层胶合板的性能

3 结 论

3.1酶解木质素(EL)可以有效地降低脲醛树脂中游离甲醛量,随着酶解木质素的用量增加,游离甲醛量从0.26 %逐渐降低至0.12 %;但同时会造成固化时间延长,脲醛树脂黏度升高等不足,固化时间从96 s逐渐延长至152 s,黏度由86 mPa·s迅速升高至1 140 mPa·s。

3.2EL用量不超过尿素的质量的40 %时,引入EL有助于提高所压制的五层胶合板的表面胶合强度,胶合强度由1.25 mPa提高至EL用量40 %时的1.38 mPa。

3.3脲醛树脂中EL用量升高,会导致制备的酶解木质素改性三聚氰胺脲醛树脂的固化温度由120.6 ℃逐渐升高至132.0 ℃。

参考文献:

[1]YOUNESI-KORDKHEILI H,KAZEMI-NAJAFI S,ESHKIKI R B,et al. Improving urea formaldehyde resin properties by glyoxalated soda bagasse lignin[J]. European Journal of Wood and Wood Products,2015,73(1):77-85.

[2]CAO J K,YAN H Y,SHEN S G,et al. Hydrophilic molecularly imprinted melamine-urea-formaldehyde monolithic resin prepared in water for selective recognition of plant growth regulators[J]. Analytica Chimica Acta,2016,943:136-145.

[3]PAIVA N T,FERRA J M,PEREIRA J,et al. Production of water tolerant melamine-urea-formaldehyde resin by incorporation of sodium metabisulphite[J]. International Journal of Adhesion & Adhesives,2016,70:160-166.

[4]SENSOGUT C,OZALP M,YESIL H. The effect of borax pentahydrate addition to urea formaldehyde on the mechanical characteristics and free formaldehyde content of plywood[J]. International Journal of Adhesion & Adhesives,2009,29(5):589-592.

[5]HAN G,UMEMURA K,KAWAI S,et al. Improvement mechanism of bondability in UF-bonded reed and wheat straw boards by silane coupling agent and extraction treatments[J]. Journal of Wood Science,1999,45(4):299-305.

[6]李琪,李明,樊茂祥,等. 高醚含量三聚氰胺改性脲醛树脂胶接胶合板性能研究[J]. 林业科技,2016,41(5):25-28.

[7]甘文玲,高振忠. 三聚氰胺改性脲醛树脂胶粘剂研究进展[J]. 中国胶粘剂,2016,25(6):52-56.

[8]SONG Y,WANG Z X,YAN N,et al. Demethylation of wheat straw alkali lignin for application in phenol formaldehyde adhesives[J/OL]. Polymers,2016,8:1-14[2017-01-22].http://doi.org/10.3390/polym8060209.

[9]ZHAO Y,YAN N,FENG M W. Bark extractives-based phenol-formaldehyde resins from beetle-infested lodgepole pine[J]. Journal of Adhesion Science and Technology,2013,27(18/19):2112-2126.

[10]WANG Z,XUE J W,QU J B,et al. Synthesis of wood lignin-urea-formaldehyde resin adhesive[J]. Advanced Materials Research,2012,560/561:242-246.

[11]赵晶,陈明,张靖方,等. 酶法糖化玉米芯发酵生产乙醇的研究[J]. 林产化学与工业,2007,27(4):7-10.

[12]刘志华. 汽爆秸秆高固酶解发酵过程强化的研究[D]. 北京:中国科学院大学博士学位论文,2016.

[13]王白鸥,孟庆风,崔春红. 生物酶解技术在清汁型大姜浓缩汁生产中的应用[J]. 饮料工业,2003(4):35-38.

[14]LAURICHESSE S,AVÉROUS L. Chemical modification of lignins:Towards biobased polymers[J]. Progress in Polymer Science,2014,39(7):1266-1290.

[15]YOUNESI-KORDKHEILI H,PIZZI A. A Comparison between lignin modified by ionic liquids and glyoxalated lignin as modifiers of urea-formaldehyde resin[J/OL]. The Journal of Adhesion,2016:1-20[2017-01-22]. http://dx.doi.org/10.1080/00218464.2016.1209741.

[16]YOUNESI-KORDKHEILI H,PIZZI A,HONARBAKHSH-RAOUF A,et al. The effect of modified soda bagasse lignin by ionic liquid on properties of urea-formaldehyde resin as wood adhesive[J/OL]. The Journal of Adhesion,2016:1-26[2017-01-22]. https://doi.org/10.1080/00218464.2016.1188284.

[17]PAN H,SHUPE T F,HSE C. Synthesis and cure kinetics of liquefied wood/phenol/formaldehyde resins[J]. Journal of Applied Polymer Science,2008,108(3):1837-1844.