重载条件下驼峰调速制式的研究

施卫忠,李秀杰,胡 淼,高立中

(1.中国铁道科学研究院,北京 100081;2.中国铁道科学研究院 通信信号研究所,北京 100081)

根据统计,货车在编组站等技术站停留的时间占总周转时间的三分之一,而编组站的作业以驼峰场的解体溜放和编组作业为核心内容。因此,驼峰作业的效率和安全性是保障整个货运体系高效运行的关键所在。

随着经济发展,货运总量不断攀升,发展重载运输是必由之路,提高货车轴重是重要途径。中国早期通用货车轴重为21 t,载重60~64 t,从2006年开始,新生产的货车轴重为23 t,载重70 t。2012—2014年,中国铁路已建成27 t轴重货车的标准体系和技术平台[1],并组织开展了27 t轴重货车驼峰适应性试验。

为了掌握既有驼峰对27 t轴重货车的适应性,中国铁路总公司安排中国铁道科学研究院牵头,原北京铁路局和原沈阳铁路局配合,于2013年进行“27 t轴重货车编组站驼峰溜放综合试验”,于2015年进行“适应27 t轴重编组站调速设备深化试验”[2]。发现既有驼峰对27 t轴重货车作业存在以下不适应情况[3]:

(1)驼峰调速基础设备,包括车辆减速器[4-5]和减速顶[6],试验中未发生系统性失效,但减速器性能和安全裕量下降。非重力式减速器,最高制动等级的单位能高降低约20%;重力式降低约15%;减速顶降低约20%。设备配置的安全裕量被吃掉,雨雪天气、薄大油轮等情况造成事故的概率增大。

(2)自动化驼峰控制系统基本适应27 t轴重货车溜放要求。但轻、重车轴重跨度加大,走行阻力差异加大。验算溜放间隔时,一、二部位调整间隔的难度增加[7],间隔位容易发生追钩。目的位出口速度偏高1~2 km/h,但调低出口定速可行性较低。因为雷达测速在5 km/h以下时精度差,易造成减速器夹停车辆。

(3)新型27 t轴重重车的溜放基本阻力比既有23 t轴重重车小。容易造成调车线内无顶区车辆加速走行,导致超速连挂。

(4)部分调车场减速顶数量不足[8-9],因新车走行阻力小,连挂区加速,连挂速度增加。因既有空车轴重未变,补充减速顶数量容易造成空车开天窗情况,降低作业效率。

既有驼峰对27 t轴重货车作业的不适应性分两个层面:一个是设备自身性能和强度层面,需要通过设备的升级改造解决;另一个是设备配置层面,即驼峰的调速制式,有必要深入探讨。

1 调速制式的研究

1.1 调速制式方案

由试验可知,轴重增加后需提高调速设备的能力,约15%~20%,可在各部位分别增加两节减速器;或合并在一起,增加一个制动部位。

根据既有情况,间隔位仍采用主流的布置方式,即布置减速器的点式。

调车线内,主流是点连式调速制式[10-12],即调车线始端设置三部位减速器,打靶约150 m;之后设减速顶群及减速顶连挂区;再后设置平坡和峰尾反坡。轴重提高后,增加减速顶弥补制动力的方式会造成空车途停,影响效率。因此减速顶布置数量陷入两难境地:不足会超速连挂,影响安全;补充会增加天窗,降低效率。而通过调整布局——增设四部位减速器,既能增加制动能力,保证安全,又避免了增加减速顶带来的效率降低问题。

本文提出两个驼峰改造的调速制式方案,对制动能力和作业效率进行比较,为27 t轴重重载需求提出驼峰改造方案。

方案1:在一、二、三部位分别增加减速器制动能力,并适当增加布置的减速顶数量(以下简称点连式方案)。

方案2:取消减速小顶群,改为设置1台四部位减速器,其能力相当于方案1中各部位增加的减速器之和,适当增加减速顶布顶密度(以下简称点点连式方案)。

1.2 两种调速制式的分析和比较

1.2.1 定性分析

从理论上分析,点点连式与点连式相比,有以下优点:

(1)安全连挂率提高。增加一个目的制动位,同样长度的调车线内精确打靶的距离增加,此区段内车辆溜放速度可以得到有效控制,从而提高安全连挂率。

(2)作业效率提高。设置四部位减速器可以提高三部位出口速度,进而提高三部位入口速度和二、三部位之间道岔区的平均速度,从而提高作业效率。

(3)工程可实施性增强,施工方便,影响面小。因间隔位减速器前后直线段短,一般不具备增加减速器长度的条件。点点连式方案只涉及四部位,施工地点集中,行车影响小。

(4)综合经济性合理。四部位减速器设备购置数量多,但单价是间隔位设备的一半,大修周期是其2倍,综合经济性更合理。

(5)可行性提高。分散动力的小型减速器适合作为四部位配置。控制系统进行适应性改造后也可适用。

对27 t试验中的溜放速度进行分析(包括苏家屯上行,丰台西上行、下行等),点点连式比点连式有较大提高,解决了三部位之后的车辆加速问题,控制精度高,安全连挂率高;提高了三部位出口速度,从而提高了驼峰溜放作业效率。因此,点点连式调速制式是驼峰适应27 t轴重运输改造的推荐方案。

1.2.2 实际应用效果

为验证实际运营中的效果,特选取两种调速制式的实例进行比较。丰台西编组站上行为点连式,下行为点点连式,均为重力式车辆减速器,其制动能力与溜放车辆轴重正相关,因此运营中的23 t轴重情况对27 t轴重情况具有较高的参考价值。

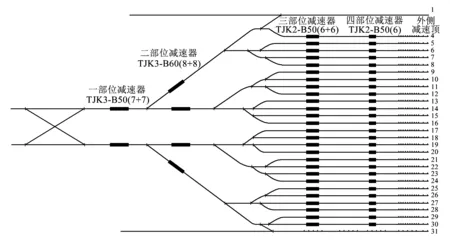

上行驼峰调速设备配置为:一、二部位为间隔制动位T·JK3-B50型减速器;三部位为目的制动位T·JK2-B50型减速器;三部位出口278 m后设置小顶群。站场布局如图1所示。

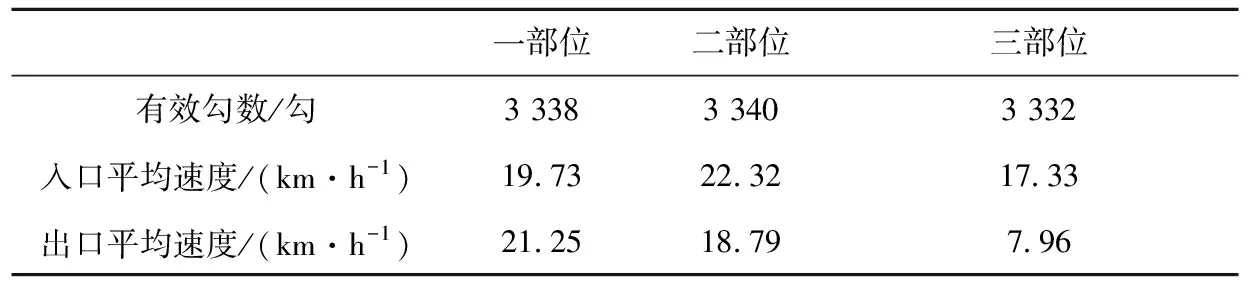

下行驼峰调速设备配置为:一、二部位分别为间隔制动位T·JK3-B50型和T·JK3-B60型车辆减速器;三、四部位为目的制动位T·JK2-B50型车辆减速器;三部位两台6+6节串联安装,四部位一台6节减速器;四部位出口105 m设置小顶群。站场布局如图2所示。

图1 丰台西编组站上行(无四部位)驼峰调速设备布置

图2 丰台西编组站下行(有四部位)驼峰调速设备布置

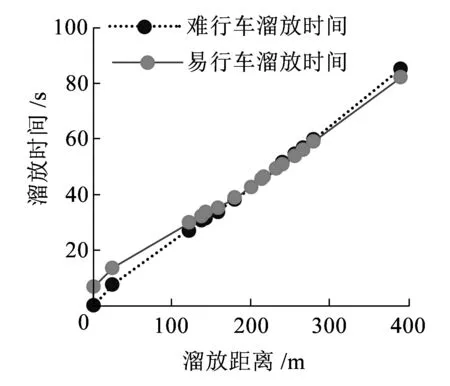

选取2015年12月份数据,包含车重、车辆数、入口速度、出口速度、出口定速等。对比出口速度和出口定速之间的偏差,分析系统的控制精度:上行调车场出口速度精度在±1.0 km/h范围内的占比为90.5%;下行场四部位该指标为97.6%,高出7.1%。统计数据分析结果如图3所示。

图3 丰台西编组站上行和下行调车场控制精度对比

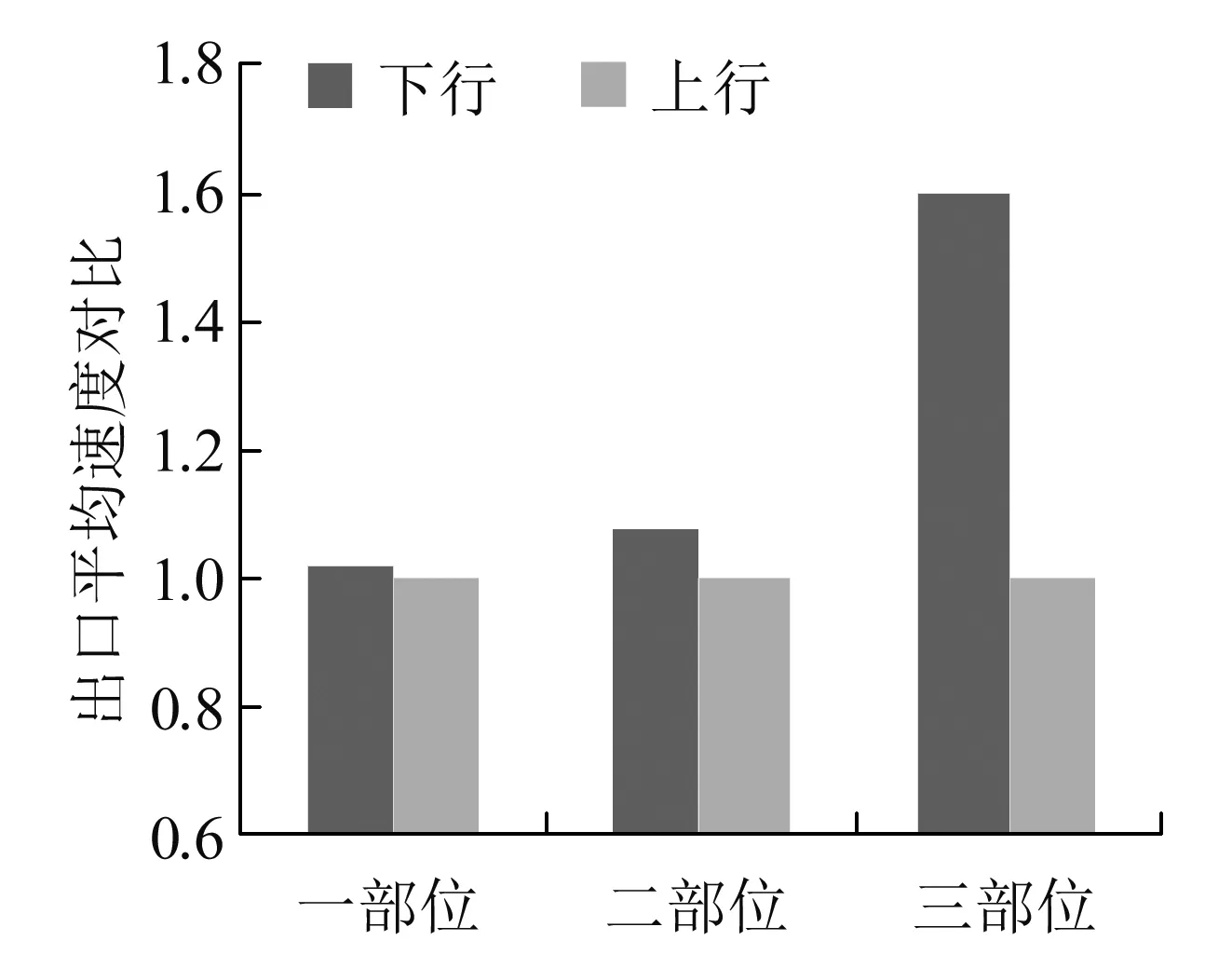

减速器出口速度可以反映站场的编解效率。各股道平均入口速度和平均出口速度见表1和表2。一部位出口平均速度,点点连式比点连式高1.9%。二部位的出口平均速度,点点连式比点连式高7.4%。三部位点点连式出口平均速度达到12.85 km/h,比点连式高60.3%。三部位出口速度高可以大幅度提高调车场的运行效率。以点连式数据为基准,两制式的对比数据如图4所示。

表1 丰台西编组站下行调车场出口和入口速度统计

表2 丰台西编组站上行调车场出口和入口速度统计

图4 丰台西编组站上行点连式和下行点点连式出口平均速度对比

间隔控制是限制驼峰推峰速度的主要瓶颈,提高三部位出口速度可以降低间隔控制的难度,进而提高推峰速度,提高溜放作业效率;目的位出口速度控制精度体现系统安全性。点点连式三部位出口速度提高60.3%,出口速度精度提高7.1%,表明点点连式方案在效率和安全性两方面更优。

1.3 调速制式仿真的必要性

对丰台西编组站上、下行实例的对比可以看出,两个方案中点点连式调速制式更优。但实例对比具有局限性:一是只针对23 t轴重情况,对27 t轴重情况的预测性不足;二是实例不足。丰台西编组站下行是国内唯一具有四部位的驼峰场,具有代表性,但数据量不足。因此有必要通过仿真做进一步分析和验证。

2 调速制式的仿真分析

计算机仿真技术成为测试验证的重要手段,具有成本低、周期短、测试全面的优点。

本仿真平台按照时空-能量转换的相关理论建模,将现场的站场数据、车辆参数和控制策略等作为建模参照,分析出不同推峰速度下的作业效率和安全性指标,为不同场型、车辆、推峰速度和调速制式的比较和评价提供支撑。本文27 t轴重条件下调速制式的系统性仿真在国内尚属首次。

仿真测试过程如下:分别对两个方案建模,输入相同的算例,得到仿真结果;对仿真结果中驼峰作业效率指标和安全性指标进行对比,比较两个方案的优劣。

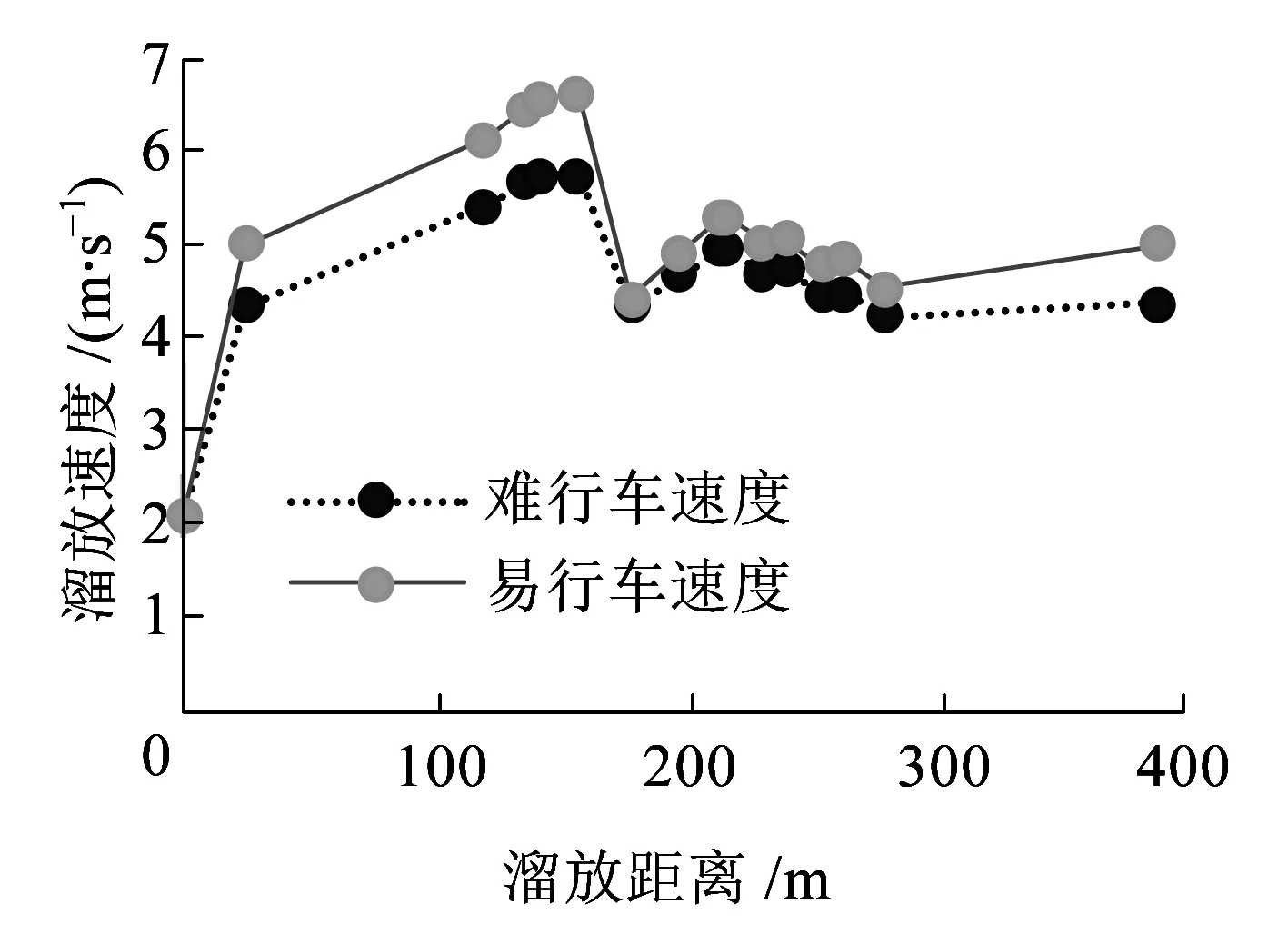

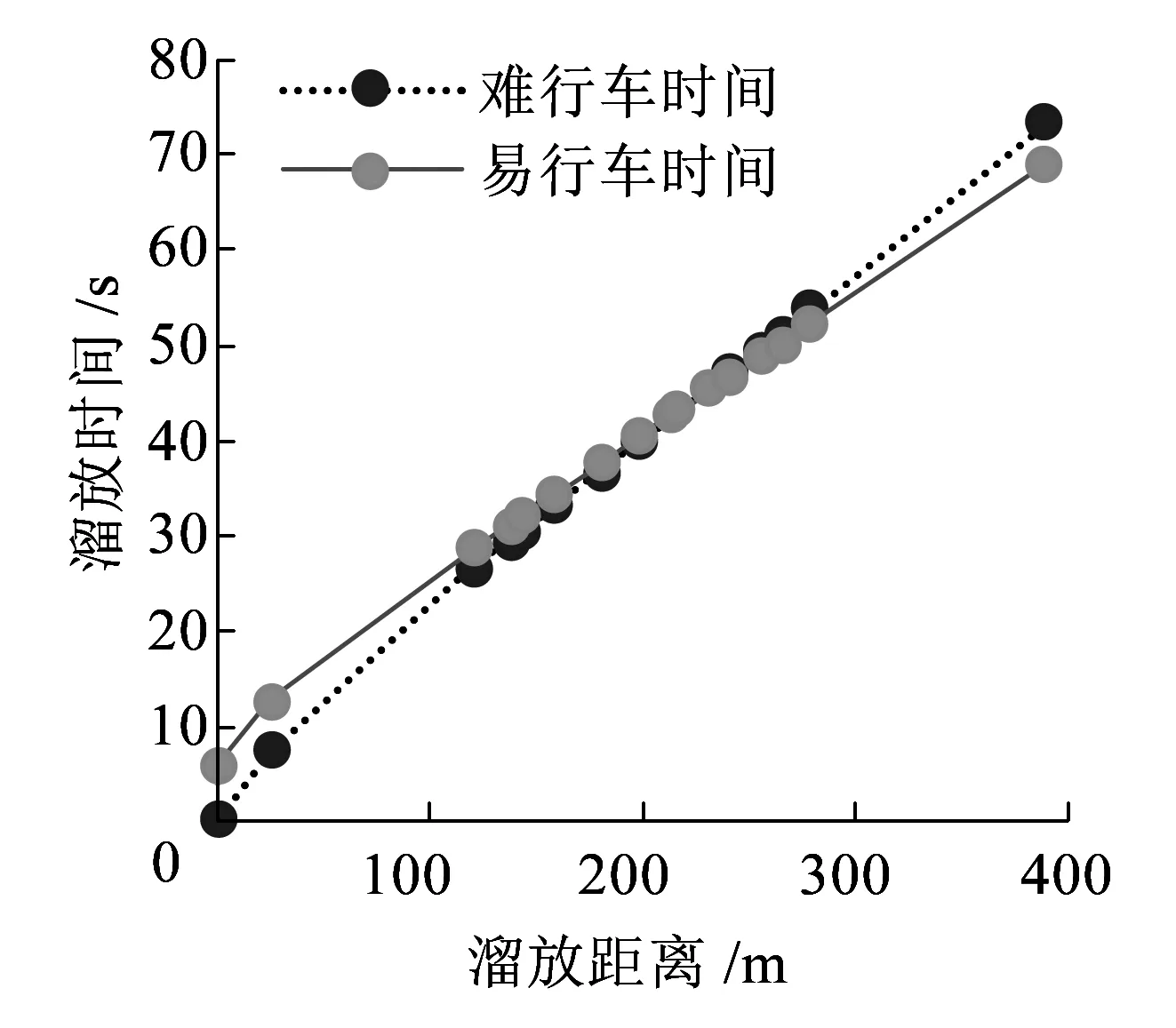

驼峰作业效率指标主要是极限推峰速度。溜放试验采用前面溜放难行车,后面溜放易行车(简称“前难后易”)的溜放组合,难行车在线路中的溜放阻力要明显大于易行车[13],前后车辆从峰顶溜放时有一定的间隔,溜放过程中由于难行车阻力大、溜放速度低,间隔会逐渐缩短。从初始推峰速度开始,逐步提高试验的推峰速度,直到在目的位调速设备出口之前,易行车从后面追上难行车,此时的推峰速度即为极限推峰速度。极限推峰速度越高,该驼峰的作业效率越高。

驼峰安全性指标主要是安全连挂率。车组在调车线内连挂主要有3种情形,分别是安全连挂、超速连挂和天窗。安全连挂是指调车线内后车以5 km/h及以下的相对速度与前车发生连挂;超过这个速度连挂为超速连挂,容易造成车辆或货物损坏等;车辆停止时还未连挂且与前车距离超过3 m的即为天窗。安全连挂率是安全连挂占总连挂的比例,越高说明驼峰安全性越好。

2.1 仿真平台的总体架构

本仿真平台是对车辆驼峰溜放过程的宏观力学仿真。根据驼峰横纵断面数据建立场站模型,设置调速设备、车辆作业计划以及车辆溜放运动“时空-能量模型”和各部位定速策略,完成溜放过程的运算,进行可视化展示。仿真平台可实时计算车辆溜放位置、行驶速度、最终停留位置及安全连挂率等。

仿真平台架构如图5所示,由两部分组成,一是核心计算程序,根据“时空-能量模型”得到溜放过程算法,按照统计数据设计调速设备的定速策略,计算溜放过程的全部数据,根据需要输出指定位置的溜放速度、安全连挂率,以分析溜放效果;二是过程展示程序,通过三维建模,设置不同观测视角,方便研究人员直观了解车辆的溜放情况。计算和演示两部分之间设置相应的接口,将核心计算程序得到的车辆运动数据传输到过程展示程序。

图5 仿真平台架构

仿真平台建立后,依据实际作业单数据进行验证,测试两种调速制式方案,对比作业效率和安全性,分析两种制式的优缺点。

2.2 能高线原理和时空-能量模型

驼峰调车机车给车组一个初始速度,溜放中车辆的重力分量对车组加速。车辆同时受到诸多阻力,包括走行基本阻力、风和空气阻力、曲线附加阻力、道岔阻力、调速设备制动阻力等[14-15]。车辆溜放阻力在一定距离内对车辆所作的功即为车辆溜放阻力功。

图6 能高线原理

车辆在溜放过程中克服阻力损失的能量为阻力功。总阻力功为

R总l=Qrl×10-3

( 1 )

式中:R总为车辆总阻力,N;l为车辆溜放距离,m;r为车辆溜放时的单位总阻力,N/kN。r=r基+r风+r曲+r岔+r设,r基为线路基本阻力,r风为风和空气阻力,r曲为曲线附加阻力,r岔为道岔阻力,r设为调速设备制动阻力。

如果车辆运动距离l后,它在峰顶所具有的总能量全部被阻力功消耗,车辆停止在点D处。

( 2 )

或

( 3 )

( 4 )

或

( 5 )

为了方便计算,将车辆的动能和阻力功换算成一定高度,这样式( 5 )可以等效为

H峰+h推-Hk-hrk=hvk

( 6 )

由于驼峰站场纵断面的坡度分段变化,各股道调速设备布置的位置不同,因此车辆溜放过程中,通过股道各个区段所受到的阻力不尽相同,所以车辆溜放的实际能高线并不是图6所示的一条直线,而是一条复杂的分段曲线。

仿真溜放过程涉及一个作业计划内的车组在整个驼峰场内的动态信息,通过计算各个车组时间和空间的数据,可以动态模拟驼峰溜放作业过程。车辆在溜放过程中,每一点的速度通过能量守恒求取,根据给定的路径约束可以确定其空间的位置,因此可以建立溜放过程的“时空-能量模型”。在该算法中第m个车组通过第n段区间初始速度为vmn,该车组离开第n段区间的速度,同时也是第n+1段区间的初始速度为vm(n+1),根据能高线可以得到

( 7 )

式中:ln为第n段区间长度,m;in为第n段区间坡度,‰;rn为第n段区间的总阻力系数,‰。

当区段足够小的时候,该车组通过该区段的时间为

( 8 )

在驼峰场内的累计运动时间为

( 9 )

式中:tm为第m个车组到达峰顶开始溜放的时间,s。它与之前m-1个车组通过峰顶的时间有关,对于第1个车组t1=0 s,其他车组为

(10)

式中:l车m为第m个车组的长度,m。

根据式( 9 )和式(10),可以得到

(11)

式(11)即为车辆溜放过程的“时空-能量模型”,根据实际驼峰作业情况,每个车组的初始速度与推峰速度保持一致,即

vj1=v推j=1,…,m

(12)

每段区间的长度即为仿真步长,建议采用1 m,即

lj=1j=1,…,m

(13)

在形成典型算例的演示数据时,根据计算机性能,lj也可以细化步长到0.1 m。

2.3 减速器出口速度模糊控制策略

溜放过程中,如果全部按理想化情况考虑,完全符合设计规范,溜放过程中很少出现天窗或超速连挂问题。而事实上,因为难行车与易行车的走行阻力不同、前后车组辆数不同、前后车随机干扰等因素的影响,前后车距是一个实时变化的动态特征量。为控制这个量,保证在一列车的溜放中间隔相对均衡,必须采用一定的策略,经过实践摸索,得出减速器出口速度按模糊控制矩阵+随机扰动的模式。

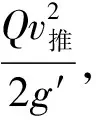

模糊控制矩阵与溜放车组的平均重量、车组长度或调车线空闲长度有关,不同部位减速器的控制要求也不同,通常从一部位到四部位,减速器出口速度呈下降的趋势。车重在驼峰控制系统中分为四级,见表3。

表3 车重分级

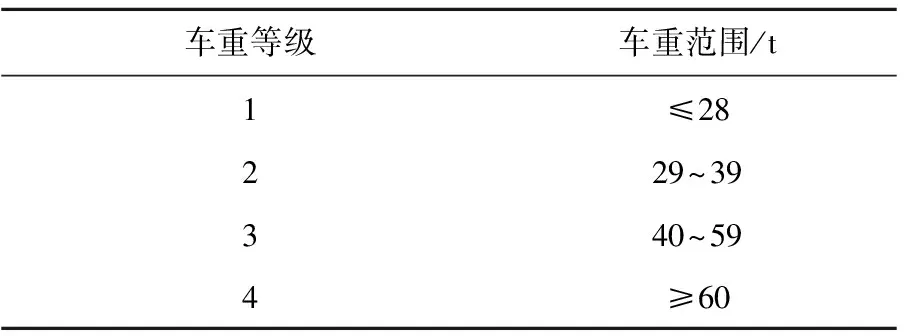

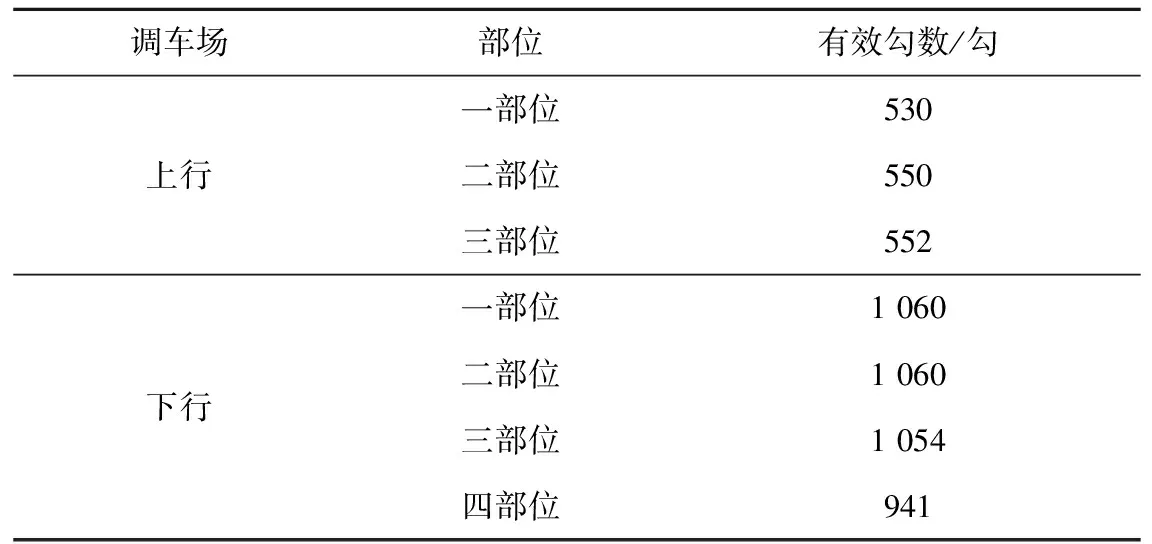

对于一部位减速器而言,模糊控制矩阵见表4,其中M为车重分级,N为车组包含的车辆数。

对于二部位减速器而言,模糊控制矩阵见表5。

对于三部位和四部位减速器,模糊控制矩阵见表6,其中M为车重分级,L为调车线的空闲长度,对于有四部位的驼峰,其三部位的定速在表6的基础上增加3.6 km/h。

表4 一部位模糊控制矩阵 km/h

表5 二部位模糊控制矩阵 km/h

表6 三部位和四部位模糊控制矩阵 km/h

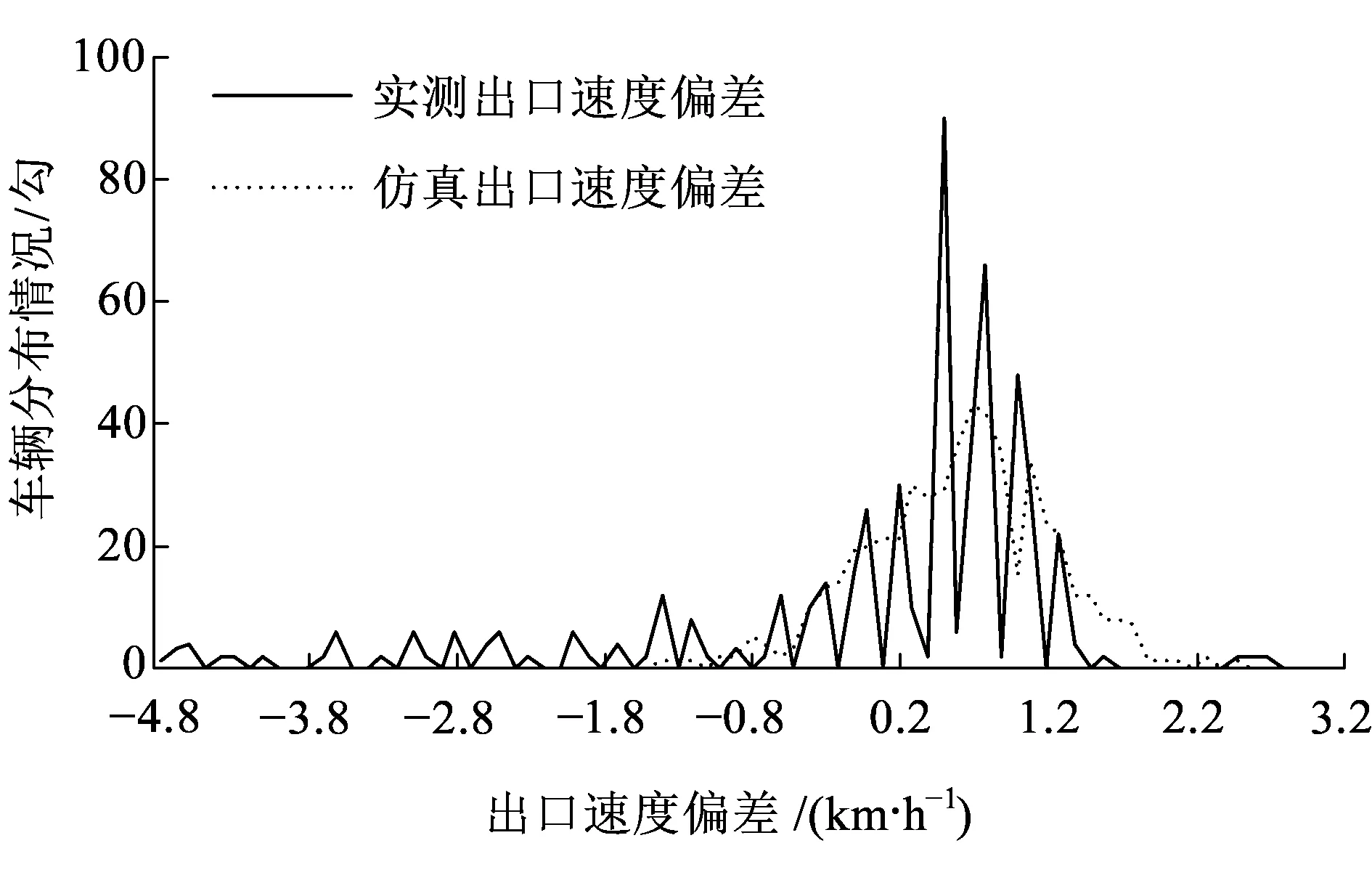

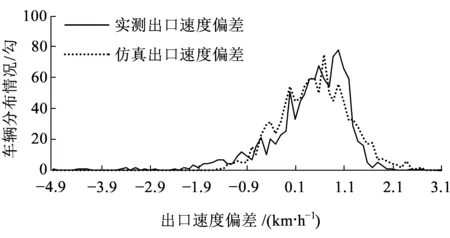

上述模糊控制矩阵是车辆的预期速度,实际车辆溜放过程中车辆的出口速度不可能与预期速度完全一致,实际速度与预期速度之间存在偏差。通过对现场车辆溜放数据进行统计,可知实际出口速度与驼峰控制系统要求之间的偏差,如图7所示。以下行调车场实测数据为例。由于设备故障等原因,部分出口速度与定速偏差较大,而这部分数据属于非正常情况,为了降低它们的影响,对于各个部位减速器出口速度偏差超过±5 km/h的数据进行过滤。出口速度与定速的偏差为正态分布,为了保证仿真平台的出口速度与实际情况接近,在各部位模糊控制矩阵的基础上增加符合正态分布的随机扰动。

图7 减速器出口速度偏差分布情况

2.4 算例分析及仿真验证

在JAVA和Anylogic软件编程环境下,基于减速器出口速度模糊控制策略完成仿真平台的建立。以丰台西编组站为例,验证仿真平台的有效性。

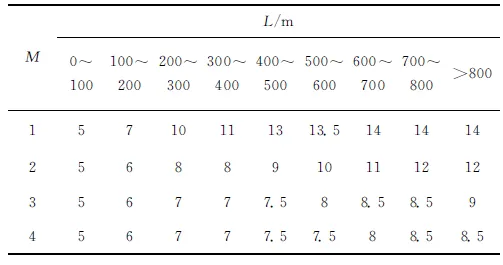

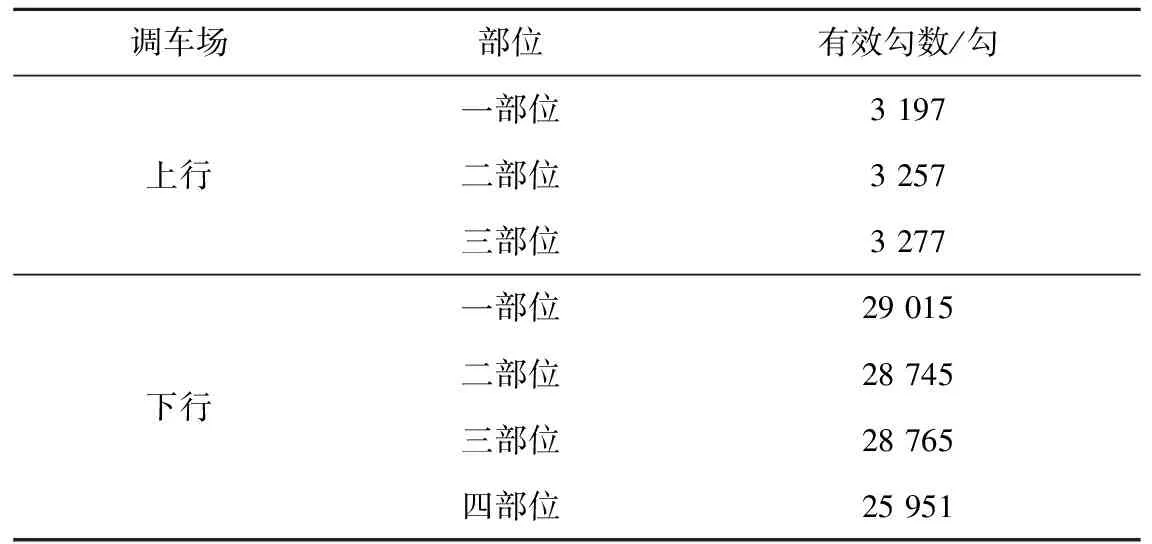

选取丰台西编组站上行调车场和下行调车场2016年1月18日解编作业数据进行仿真,当日通过上行、下行调车场各个部位车辆减速器有效数据见表7。仿真平台中溜放车辆的信息,包括车重、车辆数、目标股道、推峰速度、出口定速等,按照实际数据设置。

表7 丰台西编组站仿真作业数据

分别选取上行调车场和下行调车场一定数量的实测数据与仿真数据进行对比分析,选取的实测数据有效勾数见表8。

表8 丰台西编组站实测作业数据

分别计算实测出口速度和仿真出口速度与出口定速之间的偏差,进而可以分别得到两种偏差的平均值和方差,见表9。

表9 实测数据与仿真数据的平均值和标准差 km/h

本文分别选取上行调车场一部位和下行调车场一部位,对比实测出口速度偏差和仿真出口速度偏差分布情况,如图8、图9所示。上行调车场的实测出口速度离散度比较高,而下行的曲线更为平滑,但与相应的仿真出口速度偏差曲线的趋势一致。两调车场实测出口速度偏差和仿真出口速度偏差均属于正态分布。

图8 上行调车场一部位实测出口速度偏差和仿真出口速度偏差分布情况

图9 下行调车场一部位实测出口速度偏差和仿真出口速度偏差分布情况

各个部位的实测出口速度偏差和仿真出口速度偏差是否属于相同的正态分布,需要通过显著性差异检验进行判断。如果两者属于同一个正态分布,由于该正态分布的数学期望μ和方差σ2未知,这样就需要分别求出两个平均值和两个方差的显著性差异。

对于两个平均值的显著性差异检验,首先提出零假设

H0:μ1=μ2

(14)

备择假设

HA:μ1≠μ2

(15)

按式(16)计算t值

(16)

其中,

(17)

式中:n1为实测有效数据数量;n2为仿真有效数据数量;S1为实测偏差的标准差,km/h;S2为仿真偏差的标准差,km/h。

再根据df=(n1-1)+(n2-1),显著水平α=0.05,计算出临界值tα/2(df),将通过式(16)计算得到的t值的绝对值与其比较,若|t| 对于两个方差的显著性差异检验,首先提出零假设 H0:σ1=σ2 (18) 备择假设 HA:σ1≠σ2 (19) 按式(20)计算F值 (20) 再根据df1=(n1-1),df2=(n2-1),显著水平α=0.05,计算出临界值Fα/2(df1,df2)和F1-α/2(df1,df2),将通过式(20)计算得到的F值与其比较,若F 如果平均值和方差的差异均不显著,可以说明实测偏差和仿真偏差属于同一正态分布,否则不能说明两者属于同一正态分布。显著性检验结果见表10。 表10 实际偏差与仿真偏差的显著性检验 可以看到,上行调车场和下行调车场的各个部位实测偏差和仿真偏差均属于相同的正态分布,说明仿真模型可以反映实际作业时速度控制的情况。 在仿真平台上设计“前难后易”的溜放试验。一般难行车选择总重为30 t的车辆,溜放条件设置为难行条件;易行车选择总重为108 t的车辆,溜放条件设置为易行条件。观测推峰速度的极限。测试过程中,分别选择单辆的难行车和易行车进行溜放试验,仿真系统可以计算出车辆的速度变化过程,得到车辆溜放的时间曲线。不断提高推峰速度,直到易行车与难行车发生追钩或道岔区段无法正常分钩的状况,此时就可以得到极限推峰速度。如图10、图11所示,当推峰速度达到7.5 km/h时,易行车在二部位减速器之后与难行车发生追钩,可以知道方案1的极限推峰速度为7.5 km/h(即图10中初始速度2.08 m/s)。如图12、图13所示,可以知道方案2的极限推峰速度为8.5 km/h(即图12中初始速度2.36 m/s)。点点连式的极限推峰速度比点连式的提高13.3%,说明点点连式具有更高的车辆溜放效率。 根据实际作业情况,准备30列作业计划,在仿真系统中进行溜放试验。每一列作业计划的勾数、车组组成情况、车重、去向股道均为随机产生。试验完成后,可以得到溜放作业的总勾数、安全连挂、超速连挂、天窗等数据,从而计算出安全连挂率。如图14所示,点连式的平均安全连挂率为83.5%,点点连式的平均安全连挂率为96.6%,提高了13.1%,说明点点连式在安全连挂率方面具有明显的优势。 图10 点连式难行车和易行车速度变化情况 图11 点连式难行车和易行车间隔变化情况 图12 点点连式难行车和易行车速度变化情况 图13 点点连式难行车和易行车间隔变化情况 图14 安全连挂率对比情况 以上仿真测试主要针对点连式和点点连式两种调速制式的对比分析,根据结果可知点点连式调速制式优点显著,具体表现在以下几个方面: (1)在布置了重力式减速器的站场,增加四部位减速器6节或7节,增加调速设备制动能力0.75~0.89 m(12%~15%),可补偿轴重从23 t增加到27 t带来的制动能力不足问题,提高系统的调速能力裕度。 (2)在“前难后易”极端条件下,点连式极限推峰速度可以达到7.5 km/h,而点点连式的极限推峰速度可以达到8.5 km/h,比前者提高13.3%,说明点点连式具有更高的溜放效率潜能。 (3)通过输入相同的作业单、相同的推峰速度,分别测试点连式和点点连式方案,结果表明,点点连式的安全连挂率比点连式有明显改善,从83.5%提高到96.6%。 27 t轴重车辆溜放工况下,如四部位增设减速器,则能提高三部位通过速度,进而提高间隔位出口速度,相应降低了对间隔位制动能高的要求。降低后的制动能高要求大致符合既有设备对27 t轴重车辆的制动能高。而总的制动能高的补偿集中加在四部位。通过仿真测试,点点连式可以保证间隔,具有更高的极限推峰速度;目的位减速器具有更高的安全连挂率。因此点点连式具有更高的作业效率和安全性,是优选方案。 在27 t轴重货车驼峰溜放试验过程中,存在驼峰能力不足、调速设备安全余量下降等不适应问题,不能满足27 t轴重车辆的作业要求。为了保证调车作业的效率和安全,除基础设备加强升级外,本文对大中能力驼峰调速制式进行了深入研究,得出以下结论: (1)根据27 t轴重车辆驼峰溜放试验情况,定性分析了点连式调速制式和点点连式调速制式的优缺点,理论上点点连式具有更好的控制效果,同时在工程实施可行性和经济性方面具有一定优势。 (2)对比分析丰台西编组站上、下行两个驼峰的实际作业数据发现:点点连式调速制式在23 t轴重条件下,出口速度及控制精度较点连式具有明显优势。 (3)构建仿真测试平台,对点连式调速制式和点点连式调速制式进行27 t轴重货车溜放作业的仿真,结果表明,点点连式在效率和安全性两方面均优于点连式。根据所用算例数据,点点连式的极限推峰速度比点连式提高13.3%;安全连挂率提高13.1%。 总之,点点连式调速制式有利于27 t轴重货车的驼峰作业,是既有驼峰适应重载车辆溜放作业的推荐方案,也是未来适应重载发展趋势的新建站场设计的重要方案。 参考文献: [1]王春山.27 t轴重铁路货车技术及发展——发展条件与思路[J].铁道车辆,2014,52(12):1-4. WANG Chunshan.Techniques and Development of Railway Freight Cars with Axle Load of 27 t Conditions and Thoughts of Development[J].Railway Cars,2014,52(12):1-4. [2]李秀杰.车辆减速器适应铁路重载发展的关键技术研究[J].铁道通信信号,2015,51(10):8-11. LI Xiujie.Research on Key Technologies of Car Retarder for the Development of Heavy-haul Railway[J].Railway Signalling and Communication,2015,51(10):8-11. [3]高立中.适应大轴重货车驼峰调速制式的研究[R].北京:中国铁道科学研究院,2016:77-86. [4]中华人民共和国铁道部.TB/T 2845—2007 车辆减速器技术条件[S].北京:中国铁道出版社,2007. [5]李岱峰,郭祥熹.T·JK T·JY系列车辆减速器[M].北京:中国铁道出版社,2002:1-18. [6]吴家豪.中国铁路车辆减速顶调速系统设计优化[M].北京:中国铁道出版社,2008:1-12. [7]中华人民共和国铁道部.TB/T 2306—2006 自动化驼峰技术条件[S].北京:中国铁道出版社,2006. [8]中华人民共和国铁道部.TB 10062—99 铁路驼峰及调车场设计规范[S].北京:中国铁道出版社,1999. [9]包振峰.自动化驼峰基础设备[M].北京:中国铁道出版社,2008:3-11. [10]铁道第四勘察设计院.站场及枢纽[M].北京:中国铁道出版社,2004:256-298. [11]贺清,宋丹,石磊,等.驼峰自动化系统技术原理及应用[M].成都:西南交通大学出版社,2016:4-17. [12]李海鹰,张超.铁路站场及枢纽[M].北京:中国铁道出版社,2011:168-229. [13]杜旭生.滚动轴承车辆溜放阻力的测试及研究[J].减速顶与调速技术,2003,(2):11-18,29. DU Xusheng.Testing and Research on Running Resistance for Rolling Bearing Wagons[J].Retarders and Speed Control Technology,2003,(2):11-18,29. [14]王珏.铁路线路与站场设备运用[M].成都:西南交通大学出版社,2013:39-51. [15]中华人民共和国铁道部.GB 50091—2006 铁路车站及枢纽设计规范[S].北京:中国计划出版社,2004. [16]张春民.铁路自动化调车驼峰设计[M].北京:人民交通出版社,2014:17-25.

2.5 仿真平台的测试结果及分析

3 结论