2060铝锂合金在3种溶液体系中所得阳极氧化膜层的性能

李文 *,朱彦海,白雪飘 ,王晓亮

(1.中国航空制造技术研究院,北京 100024;2.塑性成形技术航空科技重点实验室,北京 100024;3.数字化塑性成形技术及装备北京市重点实验室,北京 100024;4.海军驻北京地区航空军事代表室,北京 100024)

铝锂合金是以锂作为主要合金元素的新型铝合金,锂的含量一般为1.1%~2.8%。在铝中每加入1%的锂,可使合金密度降低3%,并增大约6%的弹性模量[1]。由于铝锂合金具有低密度、高比强度、高比刚度、优良的低温性能、良好的耐腐蚀性能和卓越的超塑成形性能,用其取代常规铝合金,可使构件质量减轻10%~15%,刚度提高15%~20%[2-3]。随着技术进步,目前已发展至第三代铝锂合金。第三代铝锂合金的减重效果明显,力学及加工性能好,各向异性小,耐腐蚀性能优良,其中进口的2060铝锂合金与2198铝锂合金,以及国产的2A97铝锂合金是研究的热点,空客A350和A380都大量使用了第三代铝锂合金[4-6]。

但是铝锂合金暴露在空气中会生成一种无定形、厚度为4~5 nm的天然氧化膜,该膜层疏松多孔,极易脱落,且由于合金中Li元素含量较高,其析出的强化相δ′(Al3Li)的电位较负,易发生腐蚀,因此表现出较强的点蚀倾向[7-8],这一特性限制了铝锂合金的应用范围。采用适当的手段来提高铝锂合金的耐蚀性,对拓展其应用范围具有重要的意义。

阳极氧化是一种用来提高铝合金耐蚀性的常见工艺。2060铝锂合金作为目前最先进的新材料,尚未见有关其阳极氧化的文献报道。为了提高2060铝锂合金的耐蚀性,也为其后续的实际应用奠定技术基础,本文采用阳极氧化技术,分别在硼硫酸、硫酸及混酸溶液中对铝锂合金试样进行了处理,分析所得阳极氧化膜的结构及性能,优选出耐蚀性最佳的工艺,并研究了该工艺对基材力学性能的影响。

1 实验

1.1 材料与设备

采用进口2060铝锂合金薄板,热处理状态为T8,其主要成分(质量分数)为:Li 0.70%,Cu 3.70%,Mg 0.70%,Zr 0.11%,Ag 0.34%,Zn 0.32%,Mn 0.29%,Al余量。试样尺寸为100 mm × 50 mm × 2 mm。

阳极氧化设备主要由电源、冷冻机和阳极氧化槽组成。通过冷冻机来控制槽液的温度。采用航天708所研制的WKY-IV型直流稳压阳极氧化电源,以304不锈钢板作为阴极。

1.2 阳极氧化膜的制备

工艺流程为:装挂→无水乙醇除油→碱洗→水洗→出光→水洗→去离子水洗→阳极氧化→水洗→封闭→干燥→卸挂→性能测试。

1.2.1 前处理

碱洗:碱洗液为50.0 g/L氢氧化钠,温度控制在50.0 °C左右,碱洗时间1~2 min。

出光:溶液组成为铬酐46.0 g/L + 硝酸90.0 g/L + 氢氟酸9.0 ml/L,温度约为25.0 °C,出光为止。

1.2.2 不同体系中的阳极氧化

硼硫酸体系:硫酸45.0 g/L + 硼酸8.0 g/L;阳极氧化温度24.5~28.9 °C;缓起时间7 min,阳极氧化时间25 min;电压分别设置为15、20和25 V。

硫酸体系:硫酸160.0 g/L;阳极氧化温度12.0~22.0 °C;缓起时间7 min,阳极氧化时间25 min;采用恒压法时电压分别设置为20、25和30 V,采用恒流法时电流密度分别设置为1.0、1.5和2.0 A/dm2。

混酸体系:硫酸140.0 g/L + 草酸20.0 g/L + 酒石酸钾钠50.0 g/L + 添加剂1.5 g/L;阳极氧化温度24.5~28.9 °C;缓起时间7 min,阳极氧化时间25 min;采用恒压法时电压分别设置为20、25和30 V,采用恒流法时分别设置电流密度为1.0、1.5和2.0 A/dm2。

1.2.3 封闭

重铬酸钾封闭液的质量浓度为50.0 g/L,温度90.0~95.0 °C,封闭30 min。封闭后用水冲洗干净试片,然后用吹风机吹干。

1.3 性能测试

使用Leica DMI5000M型金相显微镜通过金相断面法测量氧化膜的厚度。采用日立S-530型扫描电镜(SEM)观察膜层表面和断面的形貌。参考ASTM B117Standard Practice for Operating Salt Spray (Fog)Apparatus进行中性盐雾测试,腐蚀介质为5% NaCl溶液,试片与垂直方向呈约30°角,温度(35 ± 2) °C。静力拉伸试验和疲劳试验用试样的尺寸和规格如图1所示,采用INSTRON电子万能材料试验机按照HB 5287-1996《金属材料轴向加载疲劳试验方法》对其进行拉−拉疲劳试验,应力水平240 MPa,应力比(R)为0.06。

图1 力学试验用试样的规格和尺寸Figure 1 Specifications and dimensions of the samples used for mechanical tests

2 结果与讨论

2.1 阳极氧化膜的外观

2060铝锂合金在硼硫酸、硫酸及混酸这3种体系中均可形成完整、连续、致密、颜色一致的氧化膜。硼硫酸体系采用恒流法无法成膜,只能在恒压下进行阳极氧化,而其他两种体系在恒流和恒压模式下均可成膜。经重铬酸钾溶液封闭后,氧化膜都呈现金黄色,且随膜厚增加,颜色加深,这是由于氧化膜越厚,其毛细孔对封闭液的吸附作用越明显。图2显示了不同体系所得最厚的氧化膜的形貌。

图2 不同阳极氧化工艺所得厚度最大的膜层的外观照片Figure 2 Photos showing the thickest coatings obtained by different anodization processes

2.2 阳极氧化膜的厚度

从图3和表1可知,硼硫酸体系只可以获得厚度约为2 μm的氧化膜,进一步提高电压,氧化膜的厚度并不会随之增加。在恒流模式下,硫酸和混酸体系均能得到厚约15 μm的氧化膜。这2种体系所得氧化膜的厚度受氧化方式和氧化参数的影响:恒压法制得的氧化膜薄,厚度为4~7 μm,随氧化电压升高

图3 不同体系中所得最厚的阳极氧化膜截面的金相照片Figure 3 Metallographic images of sections of the thickest anodic oxidation coatings obtained in different electrolytes

表1 不同阳极氧化工艺所得膜层的厚度Table 1 Thicknesses of the coatings obtained by different anodization processes

没有明显的变化;恒流法制得的氧化膜偏厚,一般超过10 μm,随电流密度的变化较明显。这是由于在一定的时间内,阳极氧化膜的厚度与通过的电量成正比,而与氧化电压没有直接的关系[9]。

2.3 耐蚀性

选择硼硫酸体系恒压15 V、硫酸体系和混酸体系恒流2.0 A/dm2所得试样进行中性盐雾试验,并与未经阳极氧化处理的空白试样进行对比。裸铝锂合金试样的耐中性盐雾时间不足8 h,硼硫酸阳极氧化膜约87 h,硫酸阳极氧化膜约378 h,混酸阳极氧化膜可达870 h。

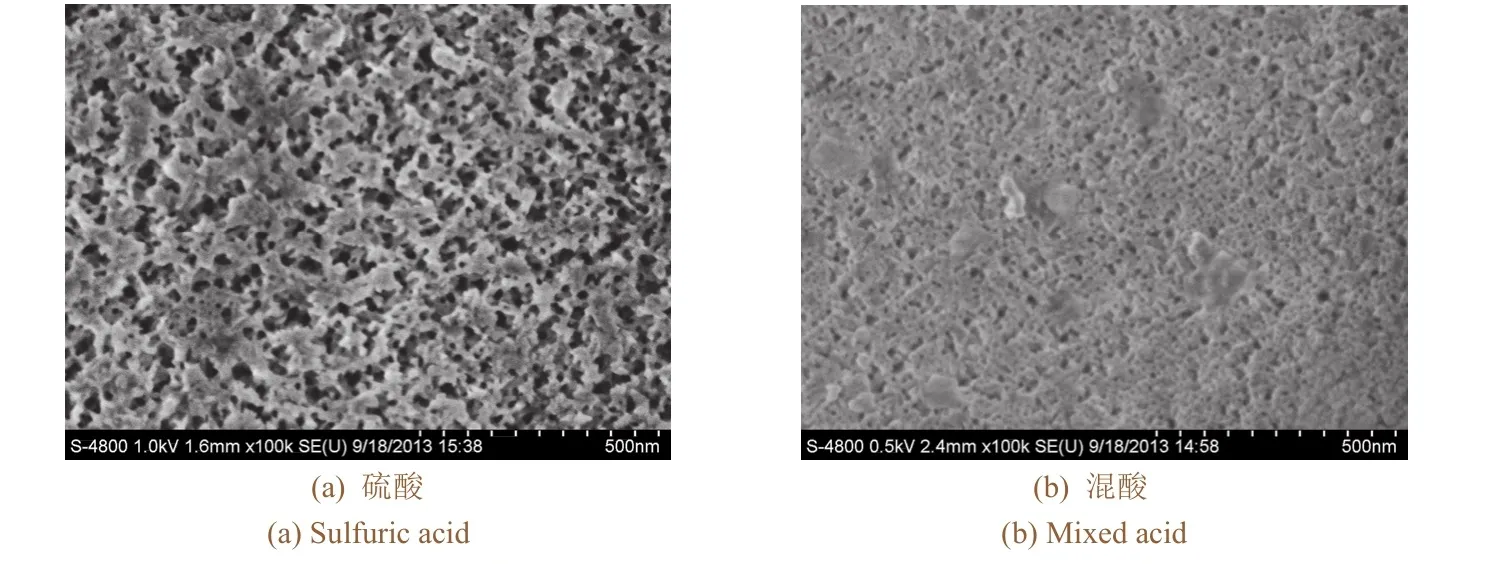

硼硫酸阳极氧化膜的厚度仅2 μm左右,耐蚀性能较差。硫酸和混酸体系中以恒流法所制氧化膜的厚度相当,均超过15 μm,两者耐蚀性的差异却十分明显。从图4可见,硫酸阳极氧化膜的孔隙率非常大,孔径为30~60 nm,混酸阳极氧化膜则更致密,孔隙率小得多。这是因为混酸溶液中的草酸对铝基体及氧化膜的溶解性弱,所以氧化膜的孔隙率小,耐蚀性更优[9]。

图4 在两种体系中以2.0 A/dm2获得的阳极氧化膜的表面形貌Figure 4 Surface morphologies of the anodic oxidation coatings obtained in two electrolytes at 2.0 A/dm2

2.4 力学性能

经过2.0 A/dm2下混酸阳极氧化后,2060铝锂合金的抗拉强度以及屈服强度分别降为母材的84.52%和90.96%。可见阳极氧化工艺对基材的静力性能有不利的影响,这主要是因为混酸体系中的硫酸对基体造成了一定程度的腐蚀。另外,2060铝锂合金在阳极氧化前的中值疲劳寿命为263 425次,氧化后却大幅下降至27 166次,降幅约90%。

一般来说,与铬酸阳极氧化和硼硫酸阳极氧化相比,使用较高浓度的硫酸进行阳极氧化的工艺对铝合金的疲劳性能的影响最大[10-12],往往导致其疲劳性能下降约40%。膜层中裂纹萌生主要有两方面原因:

(1) 硫酸浓度较高时,在阳极氧化的过程中,铝一边溶解一边生成氧化膜,而合金中的杂质被硫酸溶解后会产生点蚀坑或其他不规则的缺陷,这些缺陷在疲劳测试时易成为裂纹源[13-14]。

(2) 试样尖角处存在边缘效应,即氧化膜不能同时在三个维度上连续生长,导致棱边部位的氧化膜易存在晶格缺陷,使阳极氧化膜本身具有脆性和不规则性,在阳极氧化过程中会产生残余拉应力,加载应力后,氧化膜容易被破坏,成为裂纹源,随后向基体扩展[15-16]。

从图5a可见,裂纹源指向氧化膜,说明基体与氧化膜交界的地方同时萌生多处裂纹,并迅速扩展,彼此交叠,使试件在较短时间内便失稳断裂。从图5b、5c和5d可见,在裂纹萌生的地方,虽然基体与氧化膜层之间有少量孔洞和其他缺陷,但裂纹并不完全由这些孔洞处开始产生,基体与氧化膜交接处的断口平直整齐,表示裂纹萌生之后,迅速扩展。在加载过程中,氧化膜首先破裂,裂纹瞬间扩展至整个氧化膜,短时间内发生撕裂,导致此处有效截面减少,基体承受的应力增加,出现裂纹,由于裂纹并不止一处,加剧了材料的失效,因此试样的疲劳寿命大幅下降。这主要是因为氧化液中的草酸虽然能增强氧化膜的耐蚀性,但也导致其硬度提高[9],膜层变得脆而硬,所以一旦氧化膜出现裂纹,就会迅速扩展至整个膜层,进而导致基体产生裂纹源,最终失效断裂。

3 结论

2060铝锂合金在3种阳极氧化体系中均能形成颜色均一、表面光滑的氧化膜。在硼硫酸体系中形成的阳极氧化膜的厚度不足2 μm,而在硫酸和混酸体系中形成的阳极氧化膜的厚度可达15 μm。所制阳极氧化膜均能提高2060铝锂合金的耐蚀性,其中混酸阳极氧化膜的耐蚀性最佳。但是混酸阳极氧化工艺使铝锂合金的抗拉强度和屈服强度分别下降了15%和9%。当应力比为0.06,应力水平为240 MPa时,铝锂合金的中值疲劳寿命缩短了90%,说明混酸阳极氧化对铝锂合金的力学性能有负面影响,以后将进一步研究如何改进。

图5 混酸恒流(2.0 A/dm2)阳极氧化试样疲劳断口的SEM照片Figure 5 SEM images of fatigue fracture on the anodized sample obtained in mixed acidat a constant current density of 2.0 A/dm2

[1] 曹春晓.一代材料技术,一代大型飞机[J].航空学报, 2008, 29 (3): 701-706.

[2] 陈建.铝锂合金的性能特点及其在飞机中的应用研究[J].民用飞机设计与研究, 2010 (1): 39-42.

[3] 李劲风, 郑子樵, 陈永来, 等.铝锂合金及其在航天工业上的应用[J].宇航材料工艺, 2012, 42 (1): 13.

[4] 鲁隽.用先进结构和材料打造A380 [J].国际航空, 2004 (1): 41-42.

[5] PORA J.Advanced materials and technologies for A380 structure [EB/OL].(2007-06-30) [2018-05-29].http://www.content.airbusworld.com/sites/customer_services/html/acrobat/fast_32_p03_08_adva380.pdf.

[6] 马援.空客精心设计A350XWB [J].国际航空, 2007 (8): 15-17.

[7] 卢雪雪, 谢兰生, 陈明和.工艺参数对2060-T8铝锂合金微弧氧化膜性能的影响[J].电镀与涂饰, 2016, 35 (23): 1228-1233.

[8] 苏艳, 张伦武, 钟勇.5A90铝锂合金显微组织及海洋大气环境腐蚀行为[J].中国腐蚀与防护学报, 2016, 36 (3): 261-266.

[9] 朱祖芳.铝合金阳极氧化与表面处理技术[M].2版.北京: 化学工业出版社, 2010: 124-140.

[10] 于美, 陈高红, 刘建华, 等.己二酸对铝合金硫酸阳极氧化疲劳性能的影响[J].金属热处理, 2011, 36 (6): 50-53.

[11] 蔡健平, 李斌, 刘明辉.阳极氧化对航空铝合金疲劳性能的影响[J].航空材料学报, 2007, 27 (2): 25-28.

[12] 赵军, 朱建龙, 薛花娟, 等.阳极氧化对7075铝合金疲劳性能的影响[J].南京航空航天大学学报, 2008, 40 (3): 412-416.

[13] DOLLEY E J, WEI R P.The effect of pitting corrosion on fatigue life [J].Fatigue and Fracture of Engineering Materials and Structures, 2000, 23 (7):555-560.

[14] PAO P S, GILL S J, FENG C R.On fatigue crack initiation from corrosion pits in 7075-T7351 aluminum alloy [J].Scripta Materialia, 1998, 43 (5): 391-396.

[15] BROEK D.A critical note on electron fractography [J].Engineering Fracture Mechanics, 1970, 1 (4): 691-695.

[16] LIN C K, YANG S T.Corrosion fatigue behavior of 7050 aluminum alloys in different tempers [J].Engineering Fracture Mechanics, 1998, 59 (6): 779-795.