基于工序分析的驾驶室焊装工艺改进

胡明茂,赵锎,李峰,董晓光,周清华

(湖北汽车工业学院 机械工程系 ,湖北 十堰 442002)

0 引言

D530焊装线是从KUKA公司引进的具有国内先进水平的焊装生产线,焊装线生产品种为标准型、加长型和高顶双卧车型三大系列车型的驾驶室,它由6个工位的地板线和11个工位的总装线及一个调整线组成(图1)。D530焊装线总计17个工位,设计节拍为7.17 min/台,但是由于该车型市场需求增大,生产线产能不能满足市场要求,经测算满足市场需求的生产节拍必须达到6 min/台。企业为了完成生产任务,不得不采取加班等措施,极大地增加了企业的生产成本。因此,急需对现行生产线进行分析,找出影响产能的因素,实施改善,满足6 min/台的产能要求[1]。

1 D530焊装线现状调查

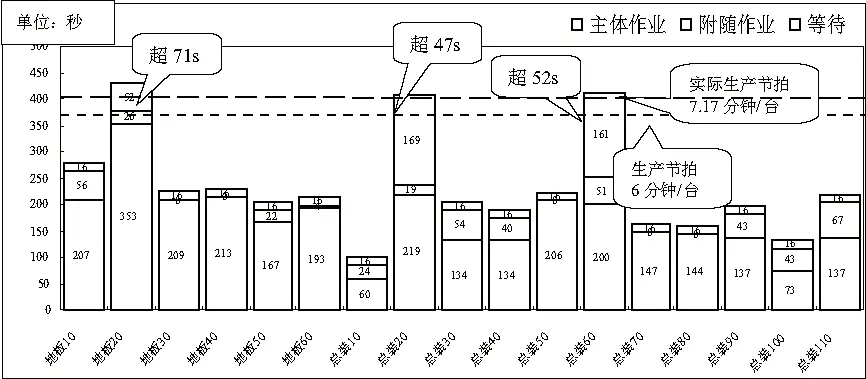

D530焊装线各工序作业时间是核算产线能力的基础数据,也是找出瓶颈工位的前提条件[2]。首先要测定每个工位的工序时间。采用秒表测时法进行。事先要对各个工位作业内容进行“作业要素”划分,一般划分为主体作业、辅助作业(附随作业)、休息等待。这样便于后面根据作业要素性质进行针对性改善。对D530焊装线进行时间测定,最后得到各工序作业时间(表1),并绘制出该焊装线的平衡率山积表(图2)。

图1 焊装生产线现场布局图

表1 各工序作业时间(s)

图2 焊装线平衡率山积表

其中:主体作业是指直接进行焊装的作业。附随作业是搬运、提取焊装零件等作业,等待加工零件到位时间[3]。如以地板20序为例,该工位工人主要任务是焊装前围总成和卧铺板。经过观察测时可知,工人用于焊装的总时间为353s,用于搬运、提取焊装零件的时间为26s,另外在生产中还有52s的等待时间。工序总时间为:353+26+52=431s,而要求生产节拍6min/台,约360s,该工位超出生产节拍:431-360=71s。

通过图2和表1可知,地板20工位、总装20工位、总装60工位为焊装线瓶颈工位,为了提高焊装线产能,必须对地板20工位、总装20工位、总装60工位进行改善。

2 D530焊装线现状分析

运用5W1H分析方法和IE的程序分析、操作分析和动作分析技术对生产线及瓶颈工序分析,找出造成瓶颈的原因和影响生产效率的因素。

2.1 地板20工位作业流程分析

利用流程程序分析法对地板20工位进行作业流程分析,并绘制作业流程图(图3),由图3可知:地板20序总作业时间430s,其中主体作业时间352s;搬运行走26s;等待52s。

该工位作业流程中安装后上横梁操作用时较长,达到167s,占整个工位作业时间的47%,是要重点改进环节。

对安装后上横梁操作用时进行进一步观察,同时用5W1H分析原因。

图3 地板20工位作业流程图

发现地板20工位在安装后上横梁时需要对后上横梁定位,定位方式采用6把大力钳进行定位,每把大力钳都采用人工定位夹紧,各把大力钳平均定位夹紧时间为:22s、21s、22s、34s、34s、34s,合计167s,是该操作用时长主要原因见图4 。

图4 大力钳定位夹紧

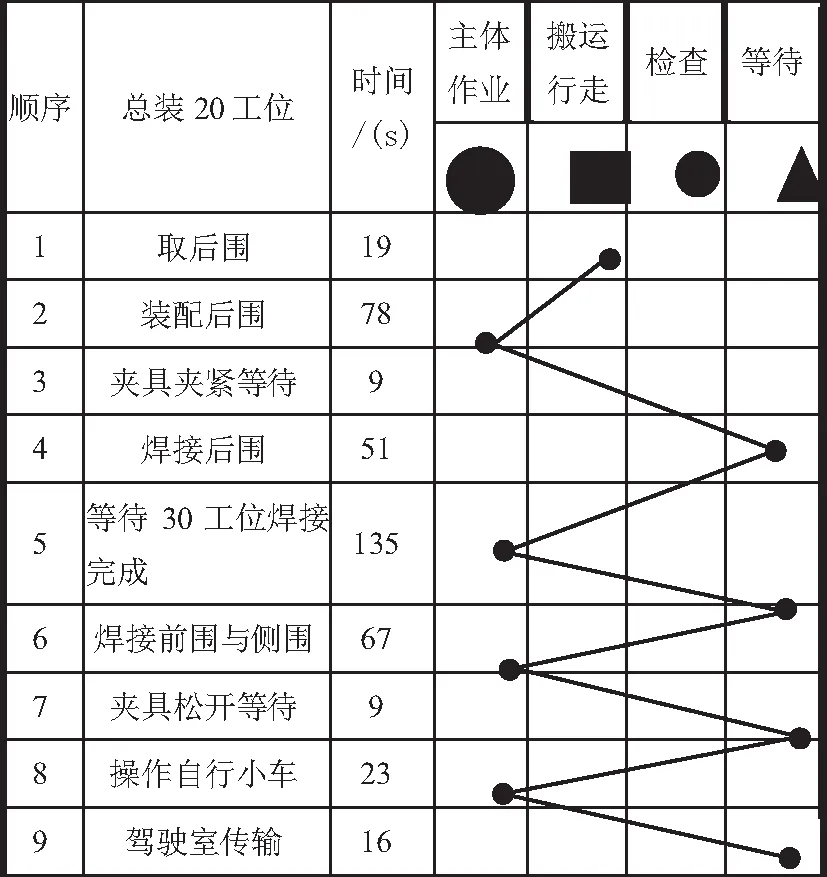

2.2 总装20工位作业流程分析

由图5可知:总装20序总作业时间407s,其中主体作业时间219s;搬运行走19s;等待169s由总装20工位作业流程分析图可知。

造成总装20工位效率低下原因是30工位和20工位的焊钳共用一台悬点变压器,两把焊钳无法同时工作,所以20工位必须每次等待135s,待30工位焊完后方可作业。因此交叉作业等待时间浪费大[4]。

图5 总装20工位作业流程图

2.3 总装60工位作业流程分析

由图6可知:总装60序总作业时间412s,其中主体作业时间200s;搬运行走51s;等待161s,找到问题点:上线装置运行等待浪费大,消除等待浪费是改善的重点。

此外通过对总装60序进行分析可知,其主体作业时间也较长达到200s。其中:前顶焊接98s,装配中顶102s。前顶焊接时间较长的原因是:该工位焊点较多。焊点40个,焊接面凹凸导致路径不同,作业时间较长。减少该工序的主体作业时间也是改善的重点[5]。

图6 总装60工位作业流程图

3 D530焊装线效率提升解决方案

a)减少地板20工位安装后上横梁作业时间解决方案

安装后上横梁作业定位夹紧采用大力钳人工夹紧耗时167s。

改善方案为设计2个弓形专用夹具自动夹紧定位,仅用时9s。

b)减少总装20工位等待时间方案

20工位与30工位合用一台悬点变压器,20工位因工序等待135s/台。

改善后为20工位新增一台悬点变压器,20工位工序等待时间为0。

c)减少总装60工位上线装置运行等待时间方案

1) 影响上线装置运行等待时间关键因素

一是搬运工件安全要求;二是PLC程序控制不合理。

该工位工作内容是:人工装配焊接中顶盖总成时。焊接前由物料存储区存放的中顶盖通过空中悬架把中顶输送到60焊接工位,零件(中顶)放到位、空车返回时。考虑到安全因素(防止中顶盖从空中掉落伤人和输送装置与人发生碰撞),原设计要求工人仍应在工作区域外等待。现场测时表明:输送装置抓取中顶、空中运输、放置中顶时间分别为:27s、20s、24s;空车返回时,相应时间分别为:18s、20s、27s。整个过程工人都要在防护网下的安全区等待,其中送件进程等待71s;回程等待65s,总计136s。

2) 减少总装60工位上线装置运行等待时间对策

输送装置在送料时,工人在安全区处等待,空车返回时,不要等待,直接进入作业区进行焊接作业。则总装60工位可减少等待时间65s。

3) 改善方案验证

送件进程安全性验证:输送装置具有自锁机构,即使没有压缩空气时,压头也不会打开,必须人工用手锤轻敲才能开启,从而保证在输送过程中零件不会掉落。

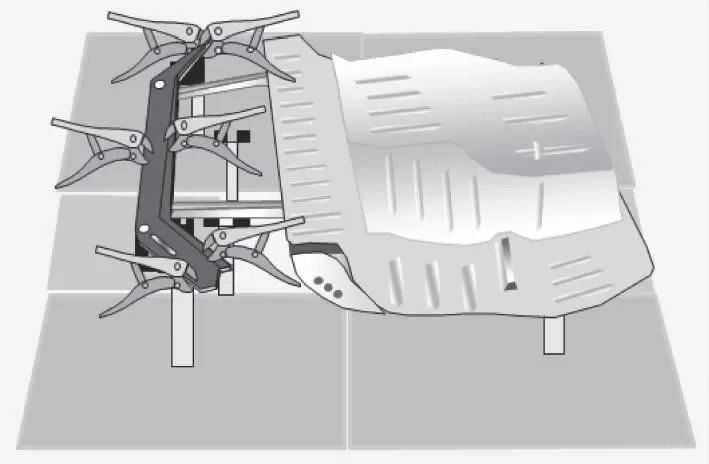

空车返程安全性验证:零件(中顶)放到位、空车返回时,原设计要求人员仍应在工作区域外等待。若此时人员进入工作区域开始焊接(图7) ,则人员与上线装置最近处的距离为纵向20cm、横向170cm,不存在相互干涉,工人可以进行焊接中顶作业。搬运工件的安全性满足现场要求。

图7 中顶焊接作业区

在经过企业安全生产部门确认的情况下,并有现场主管技术员与生产厂家进行磨合同意的情况下,修改焊接PLC安全控制程序,更改空车返程时的安全判别条件,使之在输送装置返程时也可以焊接。消除空车返程时造成不必要的时间等待浪费。

4)减少总装60工序的主体作业时间

由于60工位承担的焊点多,可以通过将部分焊点转移到别的工位来缩短作业时间。如:60工位有焊接用的焊钳,能否转移到90工位?

总装90工位是人工点焊工位,焊接前支柱与顶盖搭接部位。同时补焊前工位机器人无法补焊的焊点。总装90工位焊点直径、焊点强度、焊点外观质量等品质管理项目上的要求与60工位完全一样。可以把总装60工序部分焊点转移到总装90工位来焊接。不会影响其他工位焊接装配。这样把总装60工位12个焊点转移到总装90工位焊接(图8),可节约60工位焊接时间约30s。

图8 前顶焊接部位

4 改善效果

改造方案实施后,3个瓶颈工位工序作业时间缩短,由焊装生产线平衡率山积表(图9)可知,生产效率提高,达到了317s/台的产能,超过了360s/台改善目标,提高了经济效益。

改善前产能为7.17min/台,改善后为5.28min/台,双班制,每班8h,每年按250个工作日计算,每年可多生产:

250×2×8×60÷5.28-250×2×8×60÷7.17=45 454-33 472=11 982(台)

一年可节约人工成本费用 (未含辅助人员成本):

11 982台 × (5.28÷60)h/台 × 20人× 10元/人·h =210 883(元)

节约11 982台辆份动能费用:10元/辆×11 982台辆=119 820(元)

总计每年产生效益:

210 883(元)+119 8208(元)=330 703(元)

图9 改善后焊装生产线山积表

5 结语

针对D530车身焊装生产线存在的问题,运用方法研究、作业测定及流水线平整的理论方法进行分析、改善,使生产线的生产能力得到提高,同时给出了解决这类问题的一般方法,对其他汽车制造企业有借鉴意义。

[1] 黄毅敏. 面向中国制造业的工业工程应用与挑战[J]. 工业工程与管理,2015(10):157-164.

[2] 卢海洋. 工业工程在F公司生产线平衡中的应用[J]. 物流技术,2014(2):295-299.

[3] 雷加社. 提高焊装线生产效率的研究应用[J]. 汽车实用技术,2011(6):21-22.

[4] 鲁建夏. 工作研究在生产装配线优化设计的应用[J]. 工业工程与管理,2004(2):83-85.

[5] 王海瑶. 工作研究在汽车仪表机芯装配线中的应用[J]. 制造技术与机床,2011(11):50-54.

——国外课堂互动等待时间研究的现状与启示