2124铝合金桁梁薄壁件铣削变形仿真优化

龚智鹏,苏宏华,何临江

(南京航空航天大学 机电学院,江苏 南京 210016)

0 引言

铝合金具有密度小、强度高等特点,在航空航天、船舶、汽车中有着广泛的应用。由于铝合金结构件多薄壁结构,超过95%的毛坯料都将被铣削切除,在残余应力的作用下零件很容易发生整体的弯曲及翘曲变形,严重影响结构件的加工质量。

国内外学者对薄壁件加工变形开展了一系列的研究工作。Ratchev[1-3]等人将加工过程中工件的变形转变为切入角、切出角的变化,并建立了相应的弹性让刀变形误差预测模型;Shane P.Siebenaler[4]等人使用仿真分析方法,通过调整装夹支撑点的位置,对比几种不同的装夹条件下零件的加工变形,试验预测了装夹反力,并通过试验进行了修正;J.Tlusty[5-6]等人提出通过利用零件的未加工部分来提高工件的整体刚度,从而优化刀具的加工路径;黄志刚[7-8]等人在考虑毛坯初始残余应力的前提下,探究了铣削加工顺序对框类薄壁结构件加工变形的影响;王运巧、梅中义等[9-10]学者在综合考虑工件初始残余应力、切削力、装夹等因素的前提下,以薄壁圆弧形结构件为研究对象,通过构建数值仿真模型,探究零件在残余应力的作用下的加工变形规律。

现以2124铝合金桁梁薄壁件为研究对象,建立了铣削仿真有限元模型,基于残余应力对整体变形的影响,优化装夹方案和特征结构的加工顺序,有效控制了结构件的加工变形。

1 有限元仿真模型构建

1.1 几何模型

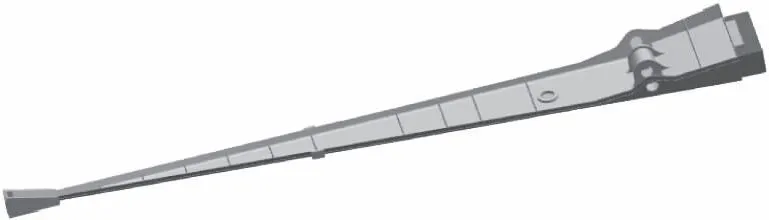

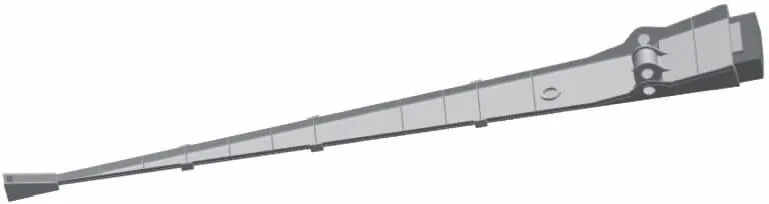

零件模型如图1所示,结构件全长4 200mm,腹板厚度为1.5mm,侧壁厚度为2mm。

图1 零件模型

1.2 材料属性

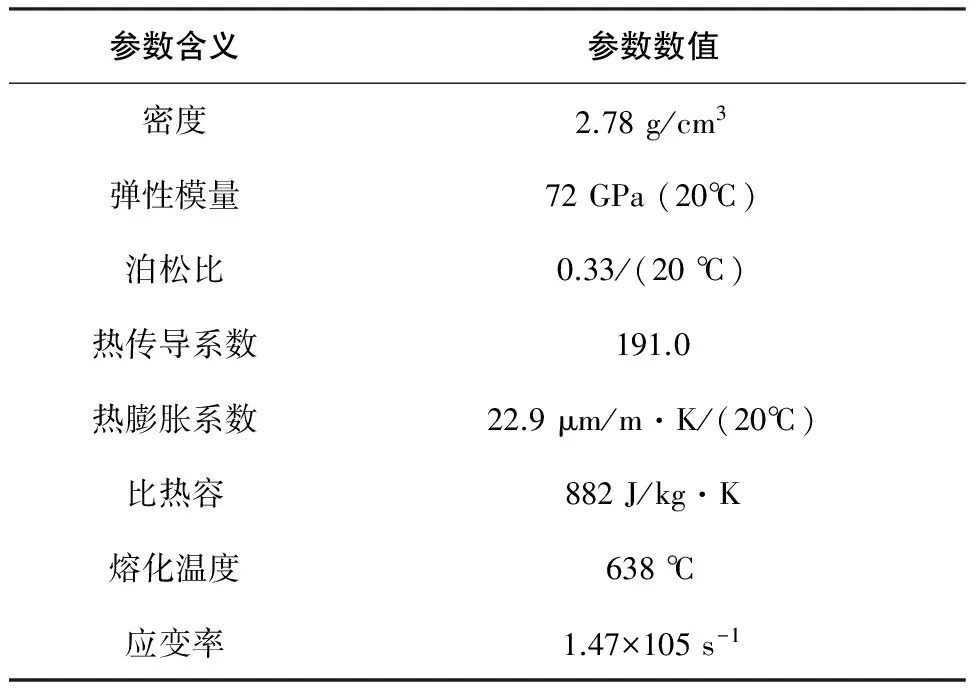

2124铝合金为铝-铜-镁系硬铝合金,其特点是强度高、机械加工性能优良,材料质量分数如表1所示,材料物理性能参数如表2所示。

表1 2124铝合金质量分数 (%)

表2 2124铝合金材料模型参数

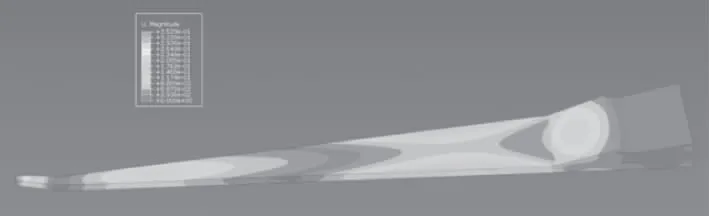

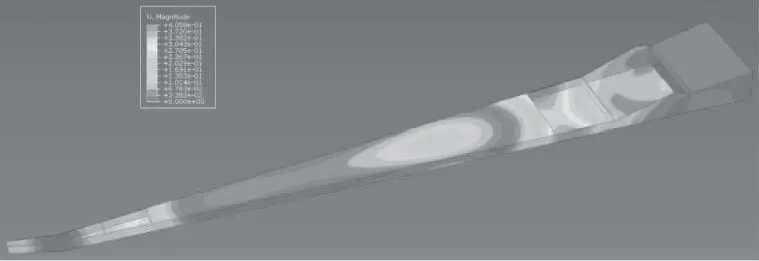

1.3 毛坯残余应力

利用盲孔法测得预拉伸板毛坯表面的残余应力为13 MPa,并根据力平衡、力矩平衡的原则,计算出毛坯内部残余应力值,毛坯内部残余应力服从”M”规律分布,并将毛坯的残余应力加载到Abaqus仿真模型中,残余应力的分布如图2所示。

图2 毛坯初始残余应力

2 装夹方案仿真及优化

由于桁梁薄壁件具有长径比大、局部刚度差、材料去除率高等特点,工件在加工完成后内部的残余应力会释放和重新分布,极易出现大的翘曲变形。研究表明[4,9],不同的装夹方案对工件内残余应力分布的影响有着很大的差别,选择合理的装夹方案,可以有效地控制桁梁薄壁件的整体变形。

2.1 初始装夹方案

依据桁梁薄壁件的外形,在毛坯上加工出多个定位工艺凸台和压紧工艺凸台,在工装上对应加工定位孔和压紧孔,实现一次装夹,刀具将整个外形加工到位。

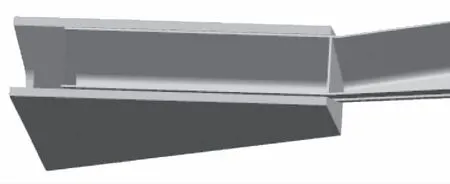

桁梁尾部为空槽结构,考虑到装夹的稳定性,在该处设立砌型模块,同时在零件尾部余量工艺压边进行装夹,如图3所示。

图3 桁梁尾部装夹方案

桁梁头部有翘起角度,为控制加工变形,该处需要特殊装夹,根据零件特点,设计V形垫块,再辅以压板装夹,如图4所示。

图4 桁梁头部装夹方案

由于桁梁长度尺寸较大,加工后中间部位极易产生变形,因此需对中部进行多处装夹,但若中部的工艺凸台数量过多,亦会增加凸台的加工切除时间,并且在切除工艺凸台后使得已加工完成的零件的残余应力二次释放,造成零件二次变形。综合考虑上述原因,初始装夹方案除了装夹桁梁头尾,在桁梁中段有侧壁的位置也进行装夹,如图5所示。

图5 初始装夹方案

2.2 装夹仿真分析

分别在毛坯的头部、尾部以及中间部位选取的若干结点集,对其自由度进行约束,模拟初始装夹方案,如图6所示。

图6 模拟初始装夹方案

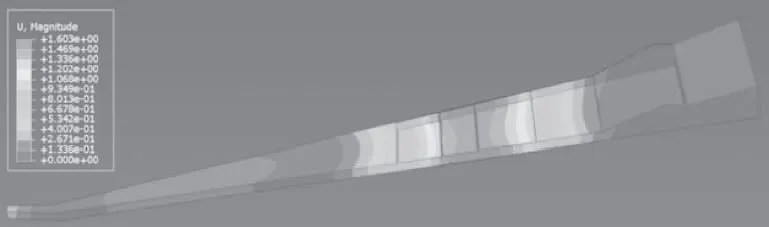

在Abaqus中设置“单元生死”来模拟桁梁薄壁件的加工过程,仿真结果变形云图如图7所示。随着材料的逐渐去除和毛坯内部残余应力的逐步释放,工件在加工过程中出现弯曲和扭曲变形,图中深色区域为最大变形处,最大变形为1.603 mm。

图7 装夹仿真变形云图

根据仿真结果优化初始装夹方案,在上述结果中工件变形最大的区域增加夹具支撑,如图8所示。

图8 优化装夹方式

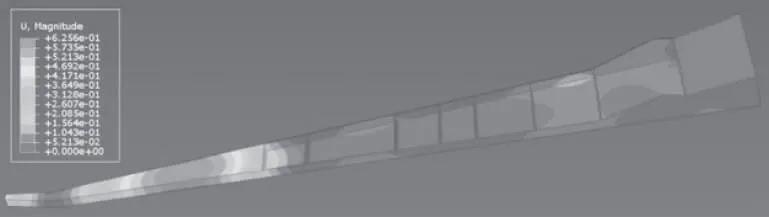

图9为优化后的装夹条件下加工仿真变形结果云图,随着工件材料的逐渐去除和内部残余应力的逐步释放,易变形区域移到图中深色区域所示位置,最大变形为0.625mm。

图9 装夹仿真变形云图

根据上述仿真分析结果,在最大变形区域增加支撑和夹具,对装夹条件进行进一步优化,装夹方式如图10所示。

图10 进一步优化装夹方式

图11为优化后的装夹方案仿真变形结果云图,图中深色区域为最易变形区域,最大变形为0.484mm。

图11 装夹仿真变形结果云图

桁梁研究对象长径比大,初始装夹方案条件下的加工变形为1.603mm,经过对装夹方案的仿真分析及优化后,最终的装夹方案如图12所示,此时加工变形0.484mm。因此,通过仿真优化装夹方案,可以大幅度地减小加工变形。

图12 桁梁装夹方案优化结果示意

3 加工顺序仿真及优选

桁梁薄壁件由多个框组成,在实际的切削加工时,随着材料的去除,零件的刚度是不断变化的。加工完成后,随着装夹系统的卸载,工件会在残余应力的重新分布下发生新的变形。由于加工顺序的不同,零件的整体刚度变化及残余应力释放的方式不同,在加工过程中产生的整体变形也就不同,因此可以确定隔框加工顺序的先后对零件加工变形有很大的影响。

3.1 加工顺序方案

仿真试验针对桁梁薄壁件的特点,对其典型结构特征(隔框)进行离散化编号,并根据编号设定不同的加工顺序,即正向铣削加工走刀、反向铣削加工走刀、对称内向铣削加工走刀以及对称外向铣削加工走刀4种,如图13所示。

图13 桁梁薄壁件的不同加工顺序

3.2 加工顺序仿真分析

在上述优化的装夹方案基础上,通过在Abaqus中设置“单元生死”,模拟桁梁薄壁件按照上述不同加工顺序的加工过程,结构件的仿真分析变形云图如图14-图17所示,图中深色区域为零件变形最大处,最大变形量如表3所示。

图14 正向铣削加工变形云图

图15 反向铣削加工变形云图

图16对称内向铣削加工变形云图

图17 对称外向铣削加工变形云图

根据表3,对比不同加工顺序的变形结果,可得:反向铣削加工和对称内向铣削加工的变形量较大,分别为0.665 mm和0.620 mm,正向铣削加工和对称外向铣削加工的变形量较小,分别为0.485 mm和0.481 mm。其原因主要为:对称外向铣削加工是从工件的中部开始加工的,由于工件长度较大,其中部的刚度则较弱。由中部向两侧加工,可在零件整体刚度较好的时候优先加工其刚度较弱部位,进而获得较小的加工变形。同时由于对称加工,残余应力的释放也是相对对称的,因此由残余应力重分布造成的变形也就更小。

表3 不同加工顺序最大变形量对比

由上分析可知,不同加工顺序造成的零件变形的位置及形式基本一致,但其变形量存在较大差异。4种加工顺序的最大加工变形量(反向铣削加工)为0.665mm,最小加工变形量(对称外向铣削加工)为0.481mm,减小了27.7%,故桁梁薄壁件采用对称外向铣削加工顺序。

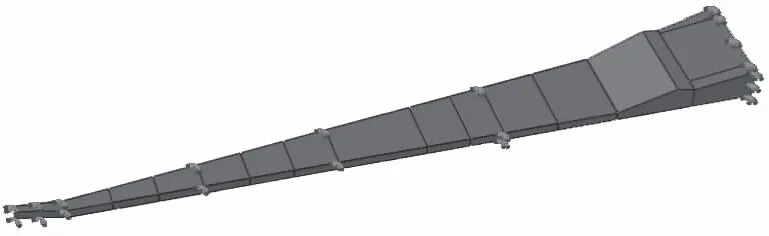

4 零件加工

按照优化后的装夹方案及槽框加工顺序加工,在高速数控加工中心上进行了实际结构件的铣削加工,加工实物如图18所示。

图18 桁梁薄壁件加工实物

采用三坐标测量机测量得到薄壁件最大翘曲变形量为0.414mm,与模拟结果之间的偏差约13.9%,考虑到数值模拟仿真时的简化、毛坯真实初始残余应力的误差以及未考虑切削载荷的影响,认为仿真结果是可以接受的,能够满足大型薄壁结构件加工变形仿真预测的要求。

5 结语

针对2124铝合金桁梁薄壁件,基于Abaqus有限元仿真分析,建立了桁梁薄壁件铣削加工的有限元仿真模型,研究分析装夹方案和加工顺序对零件整体变形的影响,使零件的加工变形量由初始装夹下的1.603 mm减小到优化后的0.484 mm,减小了69.8%。并以优化的装夹条件为前提,对不同的加工顺序产生的变形量,优选加工顺序为对称外向铣削加工,加工变形量为0.481 mm。最后通过铣削加工实验验证,最大翘曲变形量为0.414 mm,与仿真结果相差约13.9%,在误差允许的范围内。实验结果表明有限元仿真优化的方法能够满足大型薄壁结构件加工变形控制的要求。

[1] Ratchev S, Liu S, Huang W, et al. Milling error prediction and compensation in machining of low-rigidity parts[J]. International Journal of Machine Tools & Manufacture, 2004, 44: 1629-1641.

[2] Ratchev S, Liu S, Huang W, et al. A flexible force model for end milling of low-rigidity parts[J]. Journal of Materials Processing Technology, 2004(153/154): 134-138.

[3] Ratchev S, Govender E, Nikov S, et al. Force and deflection modelling in milling of low-rigidity complex parts[J]. Journal of Materials Processing Technology, 2003(143/144): 796-801.

[4] S. P. Siebenaler, S. N. Melkote. Prediction of workpiece deformation in a fixture system using the finite element method[J]. International Journal of Machine Tools and Manufacture, 2006, 46: 51-58.

[5] J.Tlusty, S. Smith, J. Badrawy. Design of a high speed machine for aluminum aircraft parts[J]. Manufacturing Science and Technology, 1997(2): 253-259.

[6] J.Tlusty, S. Smith, W. R. Winfough. Techniques for the use of long slender end mills in high speed milling[J]. Annals of the CIRP, 1996, 45(1): 393-396.

[7] 黄志刚, 柯映林. 飞机整体框类结构件铣削加工的模拟研究[J]. 中国机械工程, 2004, 15(11): 991-995.

[8] 黄志刚, 柯映林, 董辉跃. 框类整体结构件铣削加工顺序的有限元模型[J]. 浙江大学学报, 2005, 39(3): 365-372.

[9] 王运巧, 梅中义, 范玉青. 薄壁弧形件装夹布局有限元优化[J]. 机械工程学报, 2005, 41(6): 214-217.

[10] 王运巧, 梅中义, 范玉青. 航空薄壁结构件数控加工变形控制研究[J]. 现代制造工程, 2005(1): 31-33.