钢质储罐海水充水试验中防腐蚀措施的应用

,

(1.天津临港铁路建设发展有限公司,天津 300300;2.中化石油福建有限公司,福建 厦门 361000)

自20世纪90年代开始,利用港口区域得天独厚的物流优势,石油化工仓储商业罐区陆续在中国沿海各港口区域建设。

在储罐全部焊接完成,进行充水试验时,需要使用大量的淡水,而港口区域无疑是淡水紧缺的区域,淡水来源仅为自来水。对于罐容为3×104m3,甚至为10×104m3的大型钢质储罐来说,淡水充水试验存在巨大困难:自来水流量小,积蓄时间长,导致充水试验周期长;充水试验作为项目施工和验收的关键环节,对项目工期产生很大影响,尤其在北方港口区域,一年中实际可利用时间需扣除漫长的冬季,因此合理压缩充水试验周期显得尤为重要。另一方面,商业自来水费用高,资金投入大,且由于大量使用自来水,会对该区域居民用水产生影响,需向当地自来水公司申报,用水批复存在难度。就近取用海水进行大型储罐充水试验可充分规避淡水充水试验存在的困难,既利于保证工期,又利于节约成本。目前,在建设过程中考虑用海水进行大型储罐充水试验已成为建设单位积极采纳的方式。但是海水在充水试验过程中对钢质储罐的腐蚀是必须面对的不利因素,需要采取积极措施进行应对。

1 海水充水试验的规范依据

根据GB 50128—2014《立式圆筒形钢制焊接储罐施工规范》7.4.1条规定,储罐建造完毕后的充水试验主要检查以下内容:罐底严密性;罐壁强度及严密性; 固定顶的强度、稳定性和严密性;浮顶的升降试验及严密性;浮顶排水管的严密性;基础的沉降观测。

同时该规范7.4.2条规定:充水试验宜采用洁净淡水;试验水温不应低于5 ℃;特殊情况下,采用其他液体为充水试验介质时,应经有关部门批准。从该条款可以看出,港口区域淡水资源匮乏可作为“特殊情况”,海水作为“其他液体”可以被使用,但“应经有关部门批准”。天津港某石化仓储项目的建设单位,通过项目部与规范编制单位进行积极沟通后得知,项目各参建单位即所指的“有关部门”。因此,制定一个严谨、科学并切实可行的充水试验方案必不可少,该方案应经各参建单位(施工单位、监理单位、设计单位和建设单位等)共同确认批准才能实施。

2 海水充水试验方案

以天津港某石化仓储项目10×104m3外浮顶钢质储罐为例说明试验过程。该罐直径为80 m,罐高为21.8 m,储存介质为原油或燃料油,无保温。施工单位编制了海水充水试验方案,并经专题会讨论,设计、监理及业主各方批准后执行。

2.1 试验前储罐内表面防腐蚀涂装

为了把海水对储罐内表面的腐蚀降到最小,该方案进行了工序优化,即在储罐充水试验前,按照设计防腐蚀要求进行了内防腐蚀涂装施工。

除焊缝外,对罐底板上表面及罐底以上1.8 m罐壁内表面进行了涂层防腐蚀处理。要求除锈等级达到Sa2.5级;涂环氧富锌底漆2道,干膜厚度不得小于80 μm;涂环氧玻璃鳞片中间漆2道,干膜厚度不得小于150 μm;涂环氧类厚浆型不导电面漆2道,干膜厚度不得小于120 μm;最终涂层干膜总厚度不得小于350 μm。对浮顶底板下表面进行了涂层防腐蚀施工,涂刷环氧耐油导电防腐蚀底漆2道,干膜厚度不得小于80 μm;涂环氧耐油导电防腐蚀中间漆2道,干膜厚度不得小于80 μm;涂环氧耐油导电防腐蚀面漆2道,干膜厚度不得小于90 μm;最终涂层干膜总厚度不得小于250 μm。

2.2 正式牺牲阳极块的安装

完成设计文件中要求的牺牲阳极块安装。设计保护期为15 a,阳极单体质量35 kg,共181块。铝阳极为支架式安装,阳极两端的扁钢与罐体采用电焊方式连接。

2.3 临时铝阳极带的加装

2.3.1 临时铝阳极带

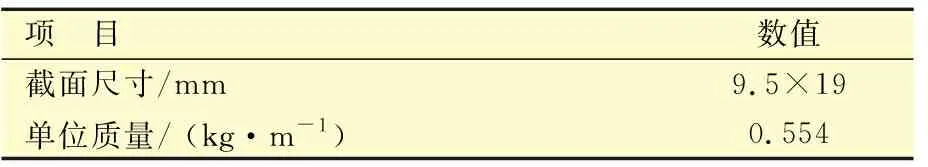

该工程通过加装临时铝阳极带与储罐内表面预防腐蚀涂层、正式牺牲阳极块联合发挥作用。临时铝阳极带规格及主要技术指标见表1和表2。

表1 铝阳极带规格

表2 铝阳极带主要参数

2.3.2 阳极钢芯

阳极钢芯采用Q235A,其材质应符合GB/T 700—2006《碳素结构钢》的规定。

在铸造阳极之前,阳极钢芯表面应进行喷砂处理,处理后的表面应达到Sa2.5级。

2.3.3 阳极外观

(1)阳极表面如出现裂纹,会降低阳极的性能。

纵向裂纹是不允许的。横向裂纹以下列条件为限:长度小于50 mm,深度不超过5 mm的裂纹一般是允许的,但不允许有裂纹集中区存在。

(2)阳极表面缺陷不能超过下列指标:

收缩凹陷最大凹陷深度应不超过阳极厚度的10%。

冷缩和表面重叠的深度和厚度不能超过阳极厚度的10%,总长度不能超过阳极长度的10%。

(3)阳极电缆接头端面用环氧树脂涂敷,厚度为250 μm;阳极的暴露表面,作为工作面不能有油漆、熔渣、毛刺或其他任何污染物存在。

(4)阳极基体与钢芯之间接触电阻为零。

2.4 设计计算

2.4.1 电流密度的确定

阴极电流密度的确定需要考虑介质条件、温度和钢结构的表面状态等。根据GB 50393—2008《钢质石油储罐防腐蚀工程技术规范》的相关规定,海水中有涂层防护的金属,阴极保护的电流密度按照10~30 mA计算,该罐保护电流密度取30 mA;海水中无涂层金属阴极保护的电流密度按照70~100 mA计算,该方案考虑罐底部及相关附件保护,电流密度取最大值100 mA。

2.4.2 保护电流量

参照设计文件,安装正式阳极后,设计保护期为15 a,阳极单体质量35 kg,共181块,保护电流密度为20 mA,保护范围是罐底板及罐底以上 2 m罐壁内表面。罐内介质按原油或燃料油计算,因此海水充水试验期间仍需考虑强腐蚀介质的影响,为安全起见均取最大值(罐高取20 m),所以保护面积应为:

S总保护面积=S罐底上表面+S罐壁+S浮顶下表面

=π×402+π×80×20+π×402

=15 072 (m2)

式中:S总保护面积为储罐内表面总保护面积,m2;S罐底上表面为储罐底板上表面面积,m2;S罐壁为储罐罐壁内表面面积,m2;S浮顶下表面为浮顶下表面面积,m2。

罐壁所需保护电流

I1=i1×S罐壁=100×10-3×5 024

=502.4 (A)

罐底板与浮顶下表面所需保护电流

I2=i2×(S浮顶下表面+S罐底上表面)

=30×10-3×5 024×2

=301.44 (A)

所需保护总电流

I总=I1+I2=502.4+301.44=803.84 (A)

式中:I1为罐壁所需保护电流,A;i1为无涂层防护的金属电流密度,取值100 mA;I2为储罐底板上表面与浮顶下表面所需保护电流,A;i2为有涂层防护的金属电流密度,取值30 mA;I总为储罐内表面所需保护总电流,A。

2.4.3 阳极数量

所需阳极质量

=567.42 kg

采用的阳极规格为9.5 mm×19 mm,可计算

出所需阳极带长度

L=W/0.554=1 024 m

式中:W为所需临时铝阳极带质量,kg;L为所需临时铝阳极带长度,m。

2.5 安装要求

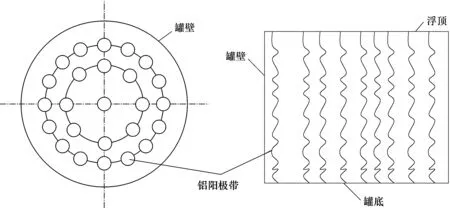

将1 024 m长铝阳极带按40.96 m一段分成25段,罐体中心分布1段,距罐壁1 m处等距分布16段,距罐壁5 m处等距分布8段。铝阳极带一端焊接在罐底板上,另一端焊接在浮顶底板上,采用普通焊接,铝阳极带中间3.2 mm为承重钢丝。焊接好后,将焊点周围直径30 mm区域除锈,涂刷涂料并干燥。随着充水试验液面的升高,浮顶上升将铝阳极带拉伸呈弹簧形状均匀排列于充满海水的罐体之中。

铝阳极带的焊缝应避让浮顶底板与罐底板焊缝,间距不小于300 mm。阳极带的位置可根据现场具体情况进行调整。其安装位置示意见图1。

图1 铝阳极带安装位置示意

3 充水试验过程

3.1 储罐充水前准备

从海边至储罐接驳临时铸铁水管,管子规格为DN350;安装并调试充水泵流量为700 m3/h,扬程为50 m,共3台,两用一备。管线进口设置金属过滤网并定期进行清理和检修,以便对海水中的杂物进行过滤。同时,进行罐体清理、检查和封闭。

3.2 储罐充水试验流程

储罐充水试验流程:储罐基础观测→第一阶段注水(至1.8 m停置)→检查浮顶焊缝严密性→第二阶段注水(至1/4罐高,停置12 h)→沉降观测→第三阶段注水(至1/2罐高,停置12 h)→沉降观测→第四阶段注水(至3/4罐高,停置12 h)→沉降观测→第五阶段注水(至最高液位停置120 h)→沉降观测→放水→紧随放水过程淡水冲洗罐壁→水放尽→拆除临时管线→打开人孔等开孔→罐内冲洗清理。

3.3 试验后储罐内部清理

充水试验结束后,检验阴极保护效果,去除全部铝阳极带,再用高压淡水冲刷储罐内壁,清洁后利用便携式盐度测试仪对表面进行检测,罐壁钢铁表面氯离子残留小于25 mg/L视为清洗结束,可进行下一步防腐蚀施工。

3.3.1 储罐内壁清洗

(1)在浮顶上表面设置2个储存淡水的水箱,每个水箱容积2 m3,利用高压水泵对罐内壁进行冲洗,边冲洗边用毛刷对罐壁进行清理。罐壁的冲洗必须随着储罐放水的过程进行。

(2)在海水排净后,对浮顶下表面和罐底板上表面进行冲洗。对该部位进行冲洗前,应将罐内所有海水及杂物清理干净,然后再利用淡水进行冲洗。

3.3.2 罐内空气干燥

冲洗完成后,将罐内所有污水清理干净,然后将浮顶人孔全部打开,在储罐罐壁人孔处安装3台轴流风机,向罐内鼓入外界干燥的空气,当罐中心的湿度不大于80%时,方可进行罐内壁及底板的防腐蚀施工。

4 充水试验后防腐涂层修复

完成储罐内部清理,且湿度达到要求后,开始对储罐内表面焊缝及防腐涂层破损处进行全面修复。除锈使其表面等级达到St3级,严格按正常防腐蚀工序对防腐涂层破损处进行修复。

由于储罐罐底面积较大,为避免遗漏,修复过程中,以储罐中心为轴心,在半径方向上均匀分布人员,然后按逆时针方向排查,对防腐涂层破损处进行编号,并注意检查确认修复效果。

5 结束语

通过严格执行试验方案,完善辅助工序,加强施工管理,采取储罐内表面涂层防腐蚀、安装正式牺牲阳极块及加装临时铝阳极带等防护措施,顺利完成了储罐海水充水试验工作。充水试验完成后,经目测及仪器检查,储罐内表面受海水腐蚀影响较小,较好地控制了海水充水试验对储罐内表面造成的腐蚀。