时速350 km动车组用车轴超探缺陷原因分析

李明泽

(太原重工轨道交通设备有限公司, 山西 太原 030006)

某公司生产的时速350 km动车组用车轴,主要生产工序为轴坯→锻造成型→热处理→机加工→成品检验等工序,成品探伤检查时,同批炉号75根车轴中发现有17根车轴轴身存在超标缺陷。缺陷特征:所有缺陷均位于车轴中心区域;大多数车轴的缺陷为Φ2~Φ3 mm平底孔当量单个缺陷。为确定车轴轴身超探缺陷性质及产生原因,选取某轴号车轴进行解剖试验分析。

1 试验分析

1.1 现场宏观分析

对所选车轴再次超声波探伤检测,结果显示:车轴轴身中心区域存在多个Φ2~Φ3 mm平底孔当量单个缺陷。选取Φ3 mm平底孔当量缺陷的轴身中心区域,进行车轴解剖,取横向、纵向低倍试样2片,高倍试样1块。

1.2 低倍试验分析

1)低倍酸浸试验,结果见表1。

表1 低倍酸浸试验结果

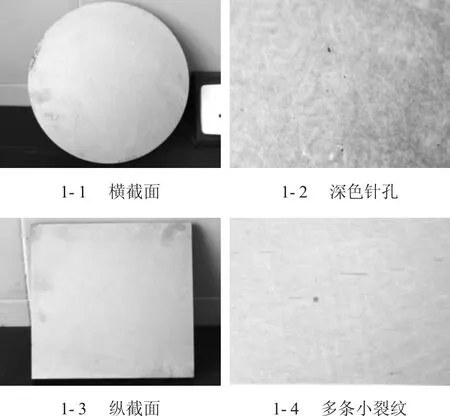

试验结果表明,锻件致密度、均匀性合格,但横向试片中心区域发现有6个深色针孔,尺寸很小,最大的尚不足1 mm;纵向试片发现有18条长度不等的小裂纹,平行轴向分布,最长的达6 mm;见图1所示。

1.3 微观组织分析

图1 低倍酸浸试验

Φ3 mm平底孔当量缺陷的长方形块状试样,采取逐层磨削的方法,最终磨削出缺陷为肉眼可见长条形小裂纹,轴向分布长约6~7 mm。试样抛光后观察,试面上有一条超大尺寸粗大夹杂,为单个不变形+长条形变形+长链状等形态,由多个满视场组成超尺寸夹杂。显微镜下测量:夹杂长5.1 mm,最宽处0.31 mm。夹杂部分区域与基体有缝隙,如此粗大的夹杂可称为宏观夹杂,也已经形成为夹杂裂纹。试样经4%硝酸酒精溶液浸蚀后,夹杂旁组织无变化。基体组织为回火索氏体+回火贝氏体,呈带状分布;晶粒度7.5级,见下页图2。

1.4 扫描电镜微区分析

夹杂由单个不变形+长链状+长条状组成,其中单个夹杂和粗大条状夹杂多处与基体存在缝隙和裂缝,粗大夹杂由不同颜色、不同形态夹杂汇集组成,见下页图3。

图2 夹杂物

图3 SEM

能谱微区分析可知,长条形粗大夹杂主要含有:AlO、MgO、CaO、FeO复合型氧化类夹杂,单颗粒大夹杂主要含有:AlO、MgO、CaO、FeO 复合型氧化类夹杂,部分区域为AlO、CaO、FeO复合型氧化类夹杂;具体数据见图4。

2 讨论与分析

1)车轴锻件致密度、均匀性合格。在纵向试片上发现有18条长度不等的小裂纹,最长的达6 mm;车轴轴身超探检测Φ3 mm平底孔当量缺陷截取的试样,逐层磨削最终发现缺陷为宏观可见长条形小裂纹,轴向分布长约6~7 mm。缺陷显微试验分析和扫描电镜微区分析结果表明,缺陷是多条超大尺寸粗大夹杂。夹杂由超大单颗粒+长链状+长条状等形状夹杂组成,主要含有:AlO、MgO、CaO、FeO复合型氧化类夹杂。

图4 夹杂物谱图

2)产生超大尺寸夹杂的原因通常是钢材原材料在冶炼和铸锭过程中,钢液不断和炉床、钢包接触,被浸蚀掉的耐火材料碎粒以及耐火材料的反应产物、小颗粒炉渣和钢液的氧化物等混入形成的所谓外来夹杂物。通常是由于此炉钢材在冶炼尤其是钢包精炼和铸锭过程中设备状况不佳或操作不当,造成钢中存在这种数量纵多、尺寸超大、含有AlO、MgO、CaO等复合型氧化类夹杂。这种超大氧化类夹杂在锻造和热处理过程中产生危害性,在钢锭锻压加工过程中,对于不变形或难于变形的的夹杂物尤其是氧化铝类夹杂,往往容易在夹杂物与基体金属之间产生空隙,在热处理过程中,锻件加热和冷却时,由于夹杂物与基体金属热膨胀特性不同,两者之间将产生很大的热应力,可使锻件内产生微小裂纹,直接影响使用性能。必须从源头予以控制并尽量除去。

3 结语

车轴轴身超探缺陷为超大尺寸复合氧化类夹杂物。超大尺寸夹杂系原材料冶炼过程中设备不佳或操作不当造成。