汽车后制动油管螺栓失效分析

夏庆华

(柳州五菱汽车工业有限公司,广西 柳州545007)

后制动油管螺栓是汽车制动系统中的一个重要零件,是用于将制动总泵的制动液传递给处于活动悬架组件的制动分泵进行刹车的;后制动油管螺栓出现裂纹甚至断裂,则会泄漏制动液,使得汽车无法产生制动动作,使汽车处于危险之中,因此,后制动油管螺栓在汽车中是非常重要的。后制动油管螺栓的加工过程为:球化退火→酸洗磷皂化→改拔→下料→丝坯→调质处理→磷化→包装入库;后制动油管螺栓与后制动卡钳的位置,如图1所示。

图1 后制动油管螺栓

某种型号的汽车在装配后制动油管螺栓时,发生断裂,为寻找断裂原因,采用了多种方法,找到了断裂的原因,并提出改进意见。

断裂过程:某厂在装配汽车后制动油管螺栓时,按照装配工艺的要求,装配扭矩是42 N·m、在实际上扭矩约为40 N·m时,发生后制动油管螺栓断裂,该螺栓的螺纹是M10×1,强度为8.8级。

后制动油管螺栓的安装过程是:在制动卡钳安装面上放好垫片→放好油管→再放垫片→放油管螺栓→定制扭矩扳手42 N·m、手工扭紧,在上扭矩过程中断裂。

1 试验及检验

1.1 宏观分析

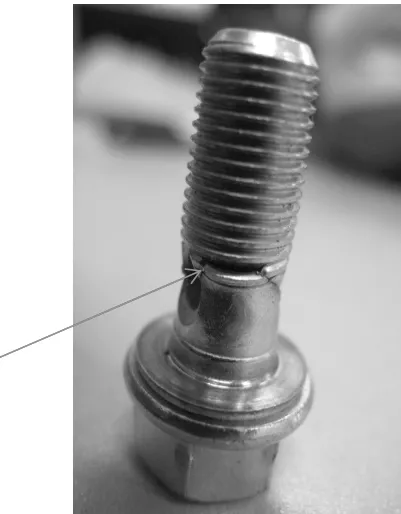

断裂的后制动油管螺栓如图2所示,图3为完好的后制动油管螺栓,经对比两个螺栓,发现:

(1)后制动油管螺栓的断裂处扭曲变形严重,原来圆形的油孔变成了椭圆形且与轴线倾斜了一个角度,如图2的箭头3、4所示。

(2)在螺栓油孔处,还出现了颈缩现象,颈缩是由于材料塑性变形引起的宏观变形,当载荷达到最大值后,试样的某一局部发生显著收缩的现象,缩颈出现后,零件继续变形所需之力减小,应力-应变曲线相应呈现下降,最后导致零件在缩颈处断裂。该螺栓颈缩处的尺寸为Φ8.6;图纸标注该尺寸应为Φ9.2;颈缩现象是材料塑性断裂的主要特征,如图2的箭头2所指处。

(3)垫片变形严重,未装配的垫片,厚度为1.6 mm,断裂件上的垫片,厚度为0.88 mm,被压缩了0.72 mm,约被压缩了一半,说明螺栓所受扭转应力较大,如图2的箭头5所指处。

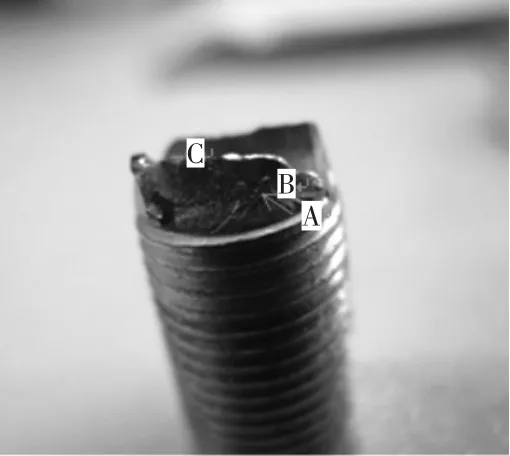

螺栓的断口形貌如图4所示,裂纹起源于断裂面的外圆周、也是螺纹的根部,该处为应力集中处,即图5中的A处,它是在三向应力作用下,裂纹作缓慢扩展形成的,即裂纹的起始区;螺栓在旋转应力的作用下,裂纹呈螺旋状扩展,如图5中的B处箭头所指方向,该处是裂纹的快速扩展区,从图中可以看到裂纹快速扩展留下的纹路;裂纹扩展到C处时,此时螺栓的剩余截面较小,在外应力的作用下,此区瞬间断裂,该处与裂纹扩展区呈45°角,为剪切唇是最后断裂区,从螺栓断口的裂纹起始区、裂纹扩展区、剪切唇三阶段的特征看,其特征与宏观塑性断裂的三阶段相类似,且其外观具有明显的塑性变形、缩颈等现象,这些都是塑性断裂的特征[1],因此,该螺栓的断裂具有旋转、塑性断裂特征。

图2 断裂的后制动油管螺栓

图3 完好的后制动油管螺栓

图4 螺栓的断口

图5 螺栓的断裂面

随后又有一颗后制动油管螺栓断裂,其断裂位置、断口形貌、断裂特征均与上一颗相似,如图6、7所示。

图6 第二颗断裂的螺栓

图7 第二颗断螺栓的断口

1.2 强度计算

螺栓强度的计算:螺栓力学性能,按照GB/T3098.1-2010的规定,M10×1、强度为8.8级的螺栓的抗拉强度Rm为800 MPa;最小拉力载荷≥51 600 N;

该螺栓的螺纹公称应力截面积As,公称为64.5 mm2;抗拉强度Rm为800 MPa.

其最小拉力载荷Fm=As,公称×Rm=64.5×800=51 600 N.

经过计算,螺栓杆部的横截面的面积 As杆部=66.44 mm2,螺栓断裂面有一个横孔,因横孔的存在,减少了该部位的有效受力面积,实际上螺栓断裂面的有效面积As,有效=35.9 mm2;其能承受的最小拉力载荷 Fm=As,有效× Rm=35.9× 800=28 720 N,远低于国家标准的、实心螺栓的标准要求值。

施加给螺栓的扭矩和螺栓受到的轴向力计算较为复杂,现有一种简单的公式:T=KFd,其中:K为扭矩系数,一般取0.2,F为轴向力,d为螺栓公称直经。

利用上式计算M10×1螺栓的最小扭矩,T=0.2×51 600×10=103.2 N·m,即为实心部分螺栓的扭矩;

有横孔处的最小扭矩T=0.2×28 720×6.76=38.83 N·m

而装配时的扭矩为42 N·m,大于有横孔处横截面的最小扭矩值。

螺栓实际受到的扭矩,大于螺栓理论上能承受的扭矩,这是导致后制动油管螺栓断裂的原因之一。

1.3 模拟失效模式

在生产现场,采用手动的形式模拟失效模式,用扭矩扳手扭动后制动油管螺栓、直至螺栓断裂,这时,扭矩扳手数值显示为50 N·m,该值大于设定值,而螺栓断裂位置、断口形貌、断裂特征均与前两颗断裂的螺栓相似,如图8、9所示;垫片变形量为0.76,也与生产现场断裂螺栓的垫片相似;模拟失效模式的扭矩值已大大超过了螺栓理论上能够承受的扭矩值,而其断裂模式与装配现场的断裂模式相同,说明生产现场断裂的螺栓,也存在扭距值过大的可能。

图8 模拟断裂现场

图9 模拟断裂螺栓的断口

1.4 力学性能

该螺栓图纸要求,力学性能按照GB/T3098.1-2010,M10×1、强度 8.8 级的螺栓:硬度要求 HV250~320;最小拉力载荷≥51 600 N;使用北京钢研纳克生产的、型号为NCS的微机控制电子万能试验机,对螺栓进行力学试验,北京钢研纳克是GB/T228.1-2010《金属材料 拉伸试验》的编制单位。

从送检的、没有用过的螺栓中,选取外表较好的一件,进行机械性能试验,当试验力达到41 000 N时,发生断裂,断裂部位位于有横孔处,如图11所示,未能达到标准要求的51 600 N,其力学性能不合格。但是,GB/T3098.1-2010《紧固件机械性能螺栓螺钉和螺柱》对M10×1、8.8级的螺栓的最小拉力载荷≥51 600 N的要求,是对实心螺栓的要求,而对于中间有横孔、横截面明显变小了的螺栓,按照实心螺栓来要求不太合理;按照前述的强度计算,有横孔处的最小拉力载荷为:Fm=As,有效× Rm=35.9 × 800=28 720 N,按照这样的计算,螺栓横孔处的最小拉力载荷是合格的。

拉力试验的断裂件,其断裂位置、断口形貌与现场断裂件大致相同,如图10~13,其主要的差别在于:拉力试验的断裂件,油孔未发生扭转变形,但是在长度方向变长了,因为拉力试验是在轴线方向施加力,所以拉力试验的断口是拉伸塑性断口。

图10 未使用过的、新螺栓

图11 拉力试验断裂件

图12 拉力试验断裂位置

图13 拉力试验断裂面

1.5 硬度试验

依据GB/T3098.1-2010《紧固件机械性能螺栓、螺钉和螺柱》对硬度的要求,在螺栓距离螺纹末端一倍之间处取一截面,磨平并用酒精去除表面的油脂后,在1/2半径处测定维氏硬度;试验载荷为98 N,试验方法依据GB/T4340.1-2009《金属材料维氏硬度试验第1部分:试验方法》,硬度试验结果如表1所列。

表1 螺栓硬度试验结果

断裂的和新的螺栓,其硬度都符合国家标准的要求,螺栓的硬度按照GB/T3098.1-2010《紧固件机械性能螺栓、螺钉和螺柱》检测、判定。

1.6 金相分析

使用德国徕卡公司生产的、型号为:DMI3000金相显微镜,在断裂螺栓裂纹源的侧面、新螺栓的螺纹端头分别进行金相试验,其结果如表2所列。

表2 金相试验

断裂件无非金属夹杂物,说明钢材质量好;螺栓的金相组织是根据GB/T 3098.1-2010对8.8级螺栓的热处理要求而定的,各螺栓的金相组织均符合标准的要求,说明螺栓的热处理状态良好。

非金属夹杂物的评定标准是GB/T10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》;螺栓的热处理要求按照GB/T 3098.1-2010《紧固件机械性能螺栓、螺钉和螺柱》,金相组织的评定标准是GB/T13320-2007《钢质模锻件金相组织评级图及评定方法》。

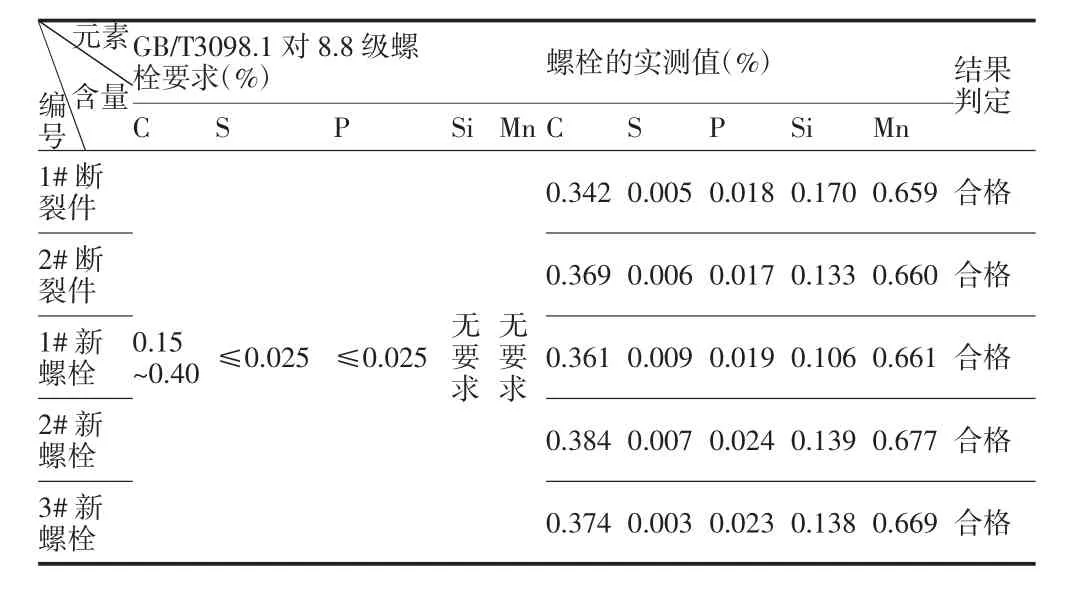

1.7 化学成分

后制动油管螺栓的化学成分按照GB/T 3098.1-2010的要求进行检定,使用德国BRUKER公司生产的、型号为Q4的直读光谱仪,对螺栓进行化学成分分析,结果表3所列。

表3 化学成分

断裂的和新的后制动油管螺栓的化学成分,均符合GB/T 3098.1-2010《紧固件机械性能螺栓、螺钉和螺柱》对8.8级螺栓的要求。

2 分析与讨论

断裂的和新的后制动油管螺栓的化学成分、硬度、金相组织合格;但是新的后制动油管螺栓、最小拉力载荷不合格,原因为:后制动油管螺栓断裂处被加工了一个横孔,螺栓有效受力面积减少,其最小拉力载荷随之降低,导致其力学性能不合格。从后制动油管螺栓的断口看,具有旋转、塑性断口的特征,材料所受的力超过材料的屈服强度时,材料的变形不可回复,受力继续进行,零件发生缩颈,最后在缩颈处断裂。材料发生塑性变形,是由于材料刚度不足造成的,如果材料的刚度足够大,材料就不会屈服、也不会发生缩颈,更不会断裂[2]。通过对后制动油管螺栓的强度计算,其理论上能够承受的扭矩低于实际装配中的扭矩,实际装配过程中,螺栓能够承受的扭矩值也只是其理论值,所以装配设定的扭矩值超过了螺栓能够承受的扭矩,导致其装配时发生断裂;同时按照失效模式进行了模拟试验,断裂时的扭矩值大于计算得到的扭矩值,而其断口形态、断裂模式与装配现场的断口形态、断裂模式相同,说明装配现场断裂的螺栓,所受扭矩超过了其所能够承受的扭矩。因此,可以认为后制动油管螺栓的断口是过载、旋转、塑性断口。

3 结论和建议

后制动油管螺栓断裂,是由于其在被装配时,受到了超过其所能够承受的扭矩,造成的过载、旋转、塑性断裂。

为保证后制动油管螺栓的正确装配及安全使用,建议提高后制动油管螺栓的刚度和强度。刚度是指材料在受力时抵抗弹性变形的能力(抵抗弹性变形);材料的刚度除取决于组成材料的弹性模量外,还同其几何形状、边界条件等因素以及外力的作用形式有关;对后制动油管螺栓来说,其形状、受力面积已不可改变,那么能够改变的就是弹性模量,即提高后制动油管螺栓的弹性模量,选择一种弹性模量更高的材料。

强度是金属材料在外力作用下抵抗永久变形和断裂的能力,也就是说,强度是衡量零件本身承载能力(即抵抗失效能力)的重要指标[3]。从前述的受力计算中,可以看到:零件的扭矩与材料的抗拉强度有关,提高材料的抗拉强度,可相应地提高材料的扭矩,即选择一种抗拉强度更高的材料,也可以提高后制动油管螺栓抵抗失效的能力。

建议:选择一种弹性模量更高的、抗拉强度更高的材料来制作后制动油管螺栓。