后桥差速器总成支撑刚度对NVH的影响研究

彭南江,梁 志,熊 涛,刘 鹏,陆登龙

(柳州五菱汽车工业有限公司,广西 柳州545007)

微小型后桥广泛应用于后轮驱动的微小型汽车中,现呈现严重的两级分化趋势:

一极运用于整体式后桥,5-9座的后驱客货两用车,MPV、SUV、皮卡等,如五菱、长安、北汽银翔、大通G10等品牌,市场年需求约300万台左右。

另一极运用于断开式后桥,即全独立悬架使用的高端乘用车后桥,其中又分纯后驱和四驱,四驱系统使用的后桥结构与纯后驱的后桥结构一致,如奔驰、宝马、奥迪、凯迪拉克等高端基本为纯后驱或四驱,我们统计了几款常见的纯后驱的乘用车型,其中宝马74款,国产奔驰32款、凯迪拉克20款,皇冠13款,共138款,其他品牌未统计,高端纯后驱技术运用较为广泛,整车价格均在20万/台以上。所配动力系统为 1.5 T、1.6 T、2.0 T、2.5 T、3.0 T,其中 2.0 T的最多,占比统计数量的75.36%.纯后驱加四驱高端后桥市场年需求量约150万台左右。

这两极使用的减速器总成在结构上基本相同的,主要区别在于NVH上面,但两极的价格相差极大,最高达到20倍,产品附加值极高,故而后者基本全部掌握在外资品牌后桥厂家手上,如ZF、麦格纳、AAM、DYMOS、纳铁福、DANA等手上。前极的主要制造厂:五菱工业、四川建安、曙光车桥等都希望能在后极市场分一杯羹,均投入大量研发资金为振兴民族品牌做出自己的贡献。

1 问题描述

在某型后桥的外三包主减拆解分析过程中,拆解28台主减速器,发现如下主要故障模式:

齿轮故障:失效模式:棱边接触、齿面拉伤/挤伤、主齿白斑。

轴承故障:差速器轴承失效,而主齿轴承无失效;差速器轴承失效模式:偏磨(几乎100%)、剥落(17台)、外圈起线(1台)、接触区异常(5台),5件轴承无问题。

根据以上分析,重点对齿轮的轮边接触和差速器轴承异常磨损故障模式进行分析,解决这两个问题就基本解决了遇到的主要问题。

1.1 齿轮的棱边接触问题分析

棱边接触现象,如图1所示:故障件主齿齿顶与被齿齿根有明显的接触痕迹。

图1 齿轮棱边接触实物图片

图2所列的问题定位树均可能导致该问题,其中制造质量的原因较容易处理,设计方面较为复杂。

图2 棱边接触问题定义树

1.2 差速器轴承失效模式分析

正常条件下,外圈滚道在整个环形范围内磨痕应该与边缘的距离应该差不多,但该型产品轴承,如下图3所示,同一外圈,上下侧已经偏磨很严重。说明轴承经常在已经严重倾斜条件下工作。

图3 轴承外圈滚道偏磨实物图片

2 两种故障现象分析

齿轮的棱边接触和差速器轴承异常磨损是否存在一定的关系,本案例涉及的售后问题基本上都伴随差速器轴承滚道偏磨及损伤问题。主齿轴承从未出现过问题,可以判定主齿轴承的刚度满足要求。本型减速器的差壳设计的很大,差壳本身刚度很好,较同平台的很多对标件设计都要强,差壳也不存在问题。经过计算[1],如表1所示,右边轴承承受的最大轴向力约为8 400 N,垂直向下的径向力约为26 700 N(变形方向见图5),两差速器轴承寿命很高,均超过240万公里。这样以来,问题可能出现在图4所示的画圈部分结构上,这部分结构的作用就是支撑整个差速器总成,这部分简称为“轴承盖”。轴承盖受力后可能变形较为严重,支撑整个差速器总成的轴/径向刚度差,轴承外圈轴线和内圈轴线存在图5所示的夹角α问题,圆锥轴承的滚子、滚道均有图6和表2所示的三凸设计特点,圆锥轴承内外圈轴承有很小的许用夹角范围,一旦超过这个范围轴承就容易出现问题。根据差速器轴承的售后表现证明,受力后轴承已经超过这个范围。轴承偏磨、剥落、齿轮的棱边接触等同时出现,故齿轮的棱边接触和差速器轴承异常理论上存在相关性。

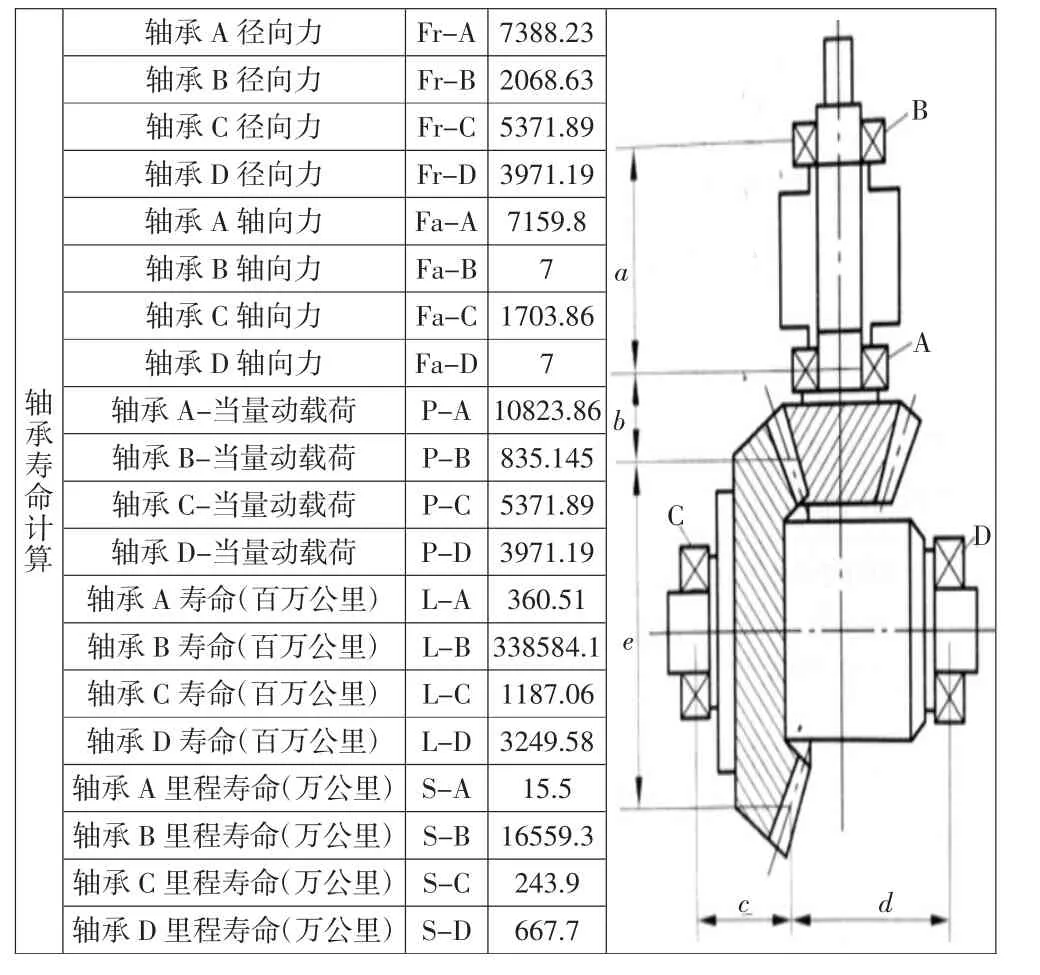

表1 本案主减速器各轴承受力及寿命表(附图为主减各轴承示意图)

图4 轴承盖轴向变形(整车中的Y向)

图5 轴承外圈偏移,出现轴线夹角α

图6 滚子、滚道的三凸设计

表2 本型轴承实物凸度等测量数据

3 故障再现

3.1 齿轮疲劳试验

在最大受力条件下,齿轮的棱边接触和差速器轴承异常是否会发生,为验证这个问题,安排了齿轮疲劳寿命台架试验。试验件的所有零件尺寸均满足图纸要求,装配后的齿轮接触区也满足要求。但在试验后,故障完全再现。

3.2 CAE分析

将差速器轴承受到的轴向力和径向力代入减壳数模进行CAE分析,重点对图7所示的轴承盖进行CAE分析时,对轴承盖和轴承做的连接方式进行简化,CAE分析的值(见表3)小于实测值。

图7 轴承盖部分的CAE分析变形图

表3 CAE分析得到的各个方向的变形量

3.3 实测变形值

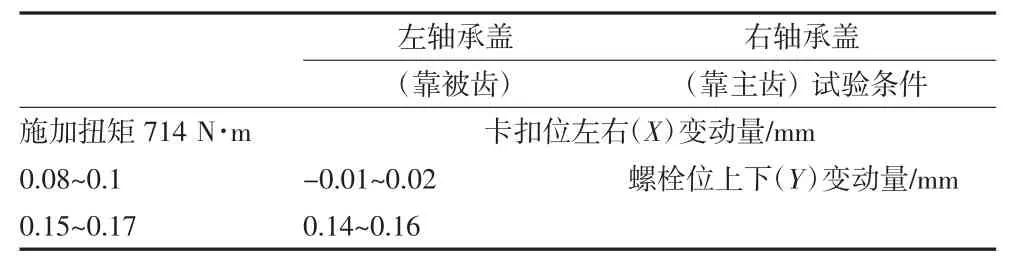

如图8所示,在齿轮疲劳试验台上,在后桥后盖上开孔,磁座吸附在离减壳轴承盖较近的位置,将百分表的测量头伸入,接触轴承盖上与CAE取点的同一位置,测量数据如下表4所示。

图8 实际变形测量示意图

表4 实际测量得到的变形量

如图9所示,齿轮的啮合点离测量点较远,齿轮啮合点的变形比在轴承盖上的实测值还要大,从准双曲面的设计要求来讲,这个变形已经远远超出齿轮允许VH调整范围,必然导致齿轮产生棱边接触问题。

图9 变形的实际测量点与齿轮啮合点示意图

4 分析与结论

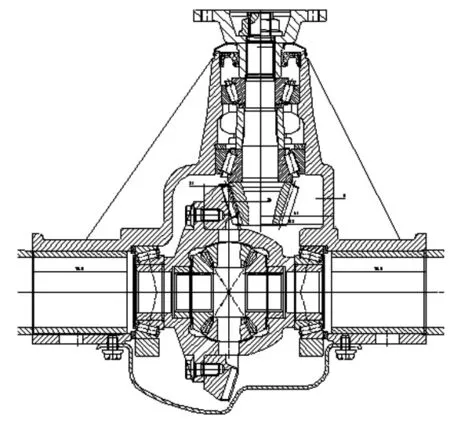

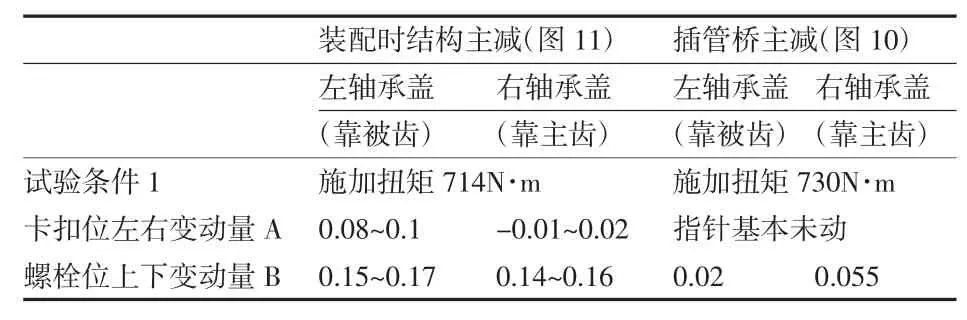

通过以上故障失效模式分析及上述故障再现试验,说明齿轮的棱边接触和差速器轴承异常的原因在于支撑差速器总成的轴承盖结构刚度不足,解决措施就是要加强支撑差速器总成在整车坐标系统中的YZ向支撑刚度。通过改变支撑差速器总成部分结构的尺寸和加强筋结构,变形量会有较大提升,但变形量改善效果任很有限。研究证明,使用插管桥主减结构(下图10)能够很好地解决主减速器差速器总成支撑刚度问题,详见下表5的测量数据,使后桥得到最优的NVH成为可能。见图11.

图10 插管桥主减

图11 装配式主减

表5 实际测量得到的变形量

5 结束语

差速器总成的支撑刚度不足,会导致轴承偏磨,齿轮棱边接触的问题,从而导致严重的NVH问题和可靠性问题。支撑主被动齿轮的结构刚度是一个大家必须要密切注意的问题。希望大家能够通过本文对主减速总成的刚度有个很好的认识,在设计时注意主减结构的刚度问题。