矩形凸块转鼓路面的仿真与试验 *(续 1)

孙晓帮李艾静陈双田雪

(1.辽宁工业大学;2.重庆长安汽车股份有限公司;3.沈阳金杯锦恒汽车安全系统有限公司)

在汽车整车及悬架试验中,很多采用实际道路和试验场路面作为路面条件,但室外试验受外界环境因素影响,试验结果的一致性差,同时受试验设备条件等制约,大型设备无法使用。因此如何将路面试验转化为室内试验一直是汽车整车及悬架试验的研究方向之一。路面模拟试验技术是最为常见的室内试验技术,通过精确地模拟被测汽车的振动,再现汽车在实际路面试验中的振动状况。目前国内外的主要研究重点是液压伺服路面模拟试验台,通过精确控制电液伺服作动器的不同振动位移,实现不同路面谱的激振,但其价格和维护费用高昂,同时只应用于车轮未转动工况。为了更加贴近真实路面和车轮运行工况,文章设计出基于凸块的转鼓路面试验系统,针对矩形凸块路面,验证该路面的有效性。

1 转鼓试验系统的结构设计

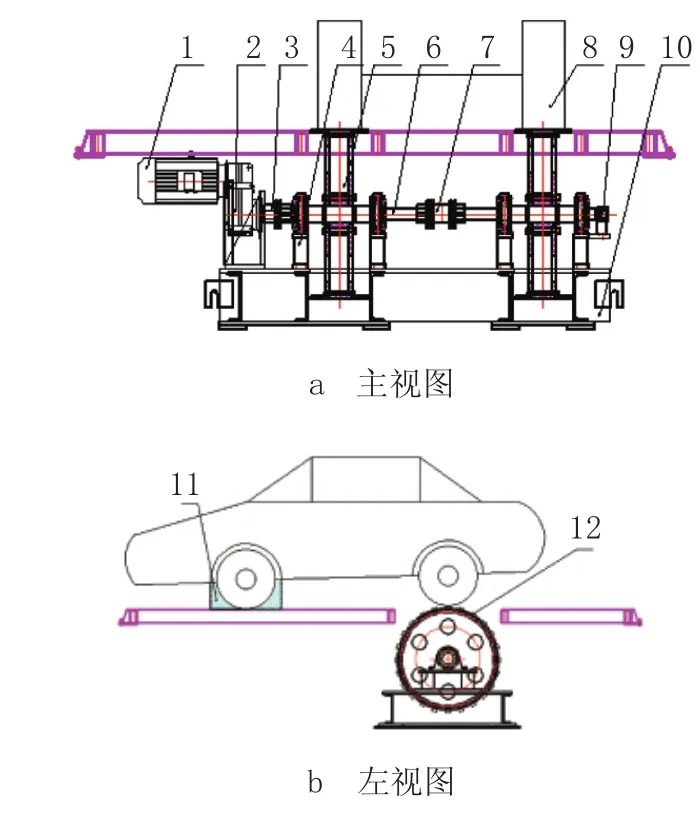

转鼓试验系统是通过在转鼓表面布置形状各异且不同排列组合的激励凸块,进而对置于转鼓上的悬架施加类似于目标路面的激励。转鼓转动时相当于汽车在不同路面上行驶,这种机构的布置形式把汽车相对路面的平动转化为了转鼓的转动,压缩了试验台布置空间,还可以通过调节电动机的转速来模拟不同的车速[1]。转鼓试验系统的结构原理,如图1所示。

图1 转鼓试验系统结构图

从图1可知其工作原理:变频电动机1经减速器2和电动机联轴器3将动力输出到传动轴6,传动轴6由传动轴联轴器7连接,由传动轴支座4支撑,传动轴6带动左右转鼓5旋转,布置在转鼓表面的凸块12随着转鼓5一起旋转,置于转鼓上的整车一轴采用束缚装置11将车轮固定,另一轴则受到类似实际路面的激励。

2 悬架与转鼓试验系统的动力学仿真

2.1 虚拟转鼓路面构建

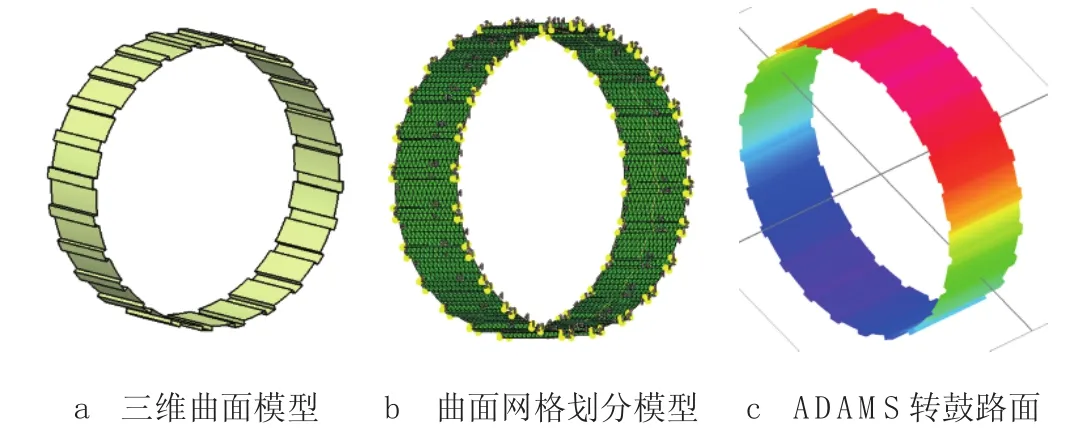

按照某汽车试验场矩形凸块路面的尺寸要求,综合转鼓尺寸,设计矩形凸块的长×宽×高为410 mm×50 mm×30 mm。

首先在CATIA中构成矩形凸块转鼓路面曲面模型;再将曲面模型导入到Hyper Mesh软件中,在Auto Mesh面板中将曲面模型划分2D网格,获得路面的节点和单元信息,然后将节点和单元导出到excel中编辑;最后以ADAM S提供的3D等效凹凸路面为模板,替换其中的节点和单元,修改节点和单元的数量以及摩擦因数,生成虚拟转鼓路面[2]。该路面文件可为转鼓试验系统的动力学仿真分析提供较为准确的转鼓路面信息。虚拟矩形凸块转鼓路面模型,如图2所示。

图2 虚拟矩形凸块转鼓路面模型图

2.2 悬架与转鼓试验系统的建模

2.2.1 转鼓试验系统建模

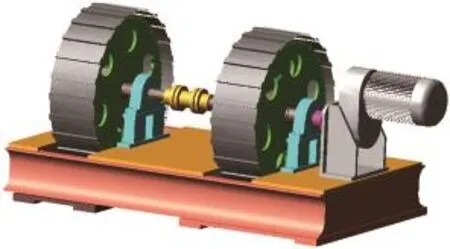

利用Solid Works开发平台建立转鼓试验系统的三维模型,再将建立好的三维模型导入ADAM S中,调用虚拟转鼓路面,并与转鼓试验系统合成转鼓试验系统动力学模型。图3示出完成虚拟转鼓路面调用的转鼓试验系统动力学模型。

图3 转鼓试验系统动力学模型图

2.2.2 悬架系统建模

与转鼓试验系统的动力学模型建立方法相同,试验车的扭力梁后悬架动力学模型也是先通过三维软件Solid Works建立三维模型,再通过相应的专用接口导入到ADAM S平台中。悬架建模所需要的参数主要有:悬架载荷、悬架硬点参数、减振器阻尼、弹簧刚度及轴套等相关性能参数。

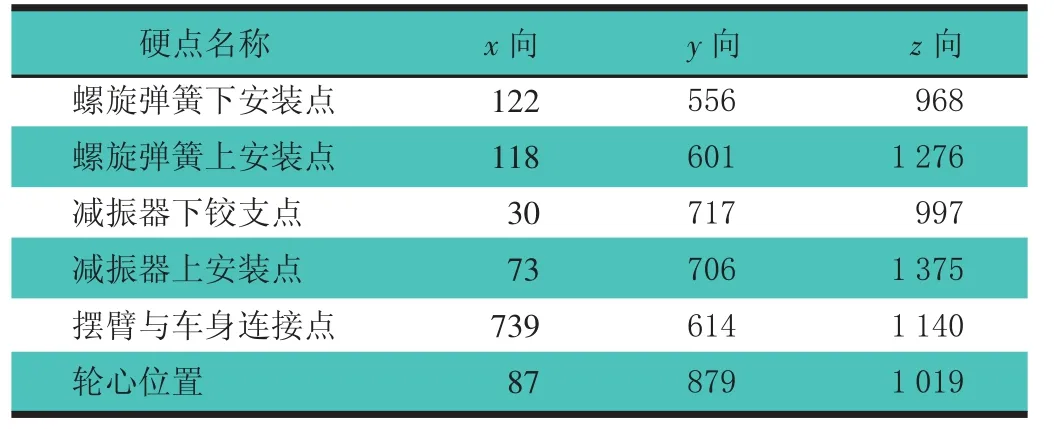

悬架载荷采用SA2SCREEN/EUROTEST型悬挂测试台进行测量,测量时,将试验车停放在测试台架上,测得后悬架的空载质量为372 kg。扭力梁悬架的几何参数,采用实际测绘的方式确定,其硬点参数,如表1所示。

表1 某车型后悬架硬点参数表mm

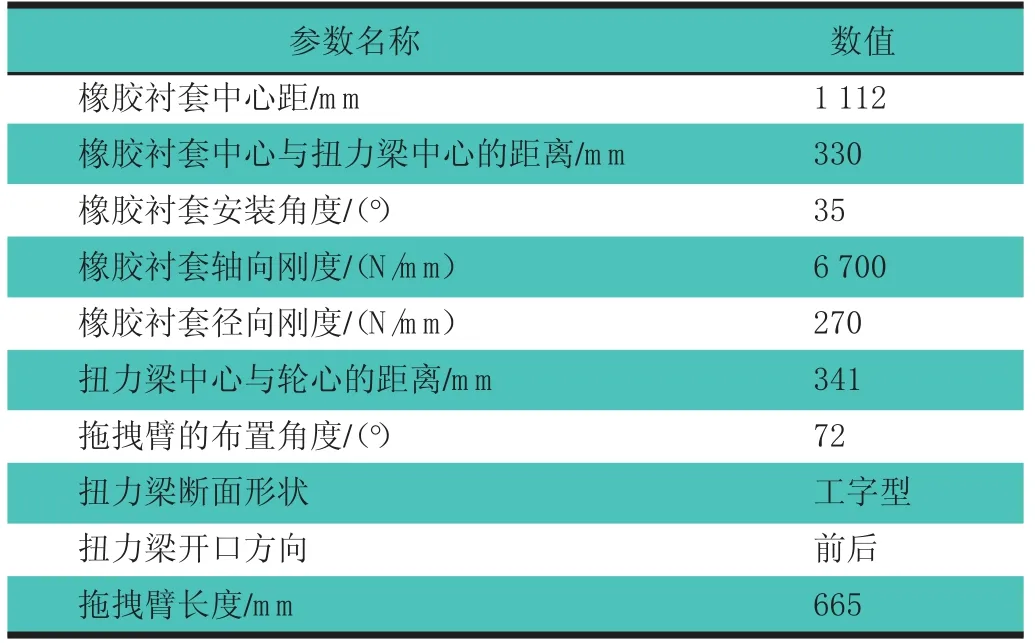

向相关厂家收集的扭力梁悬架主要性能参数[3],如表2所示。

表2 某车型扭力梁悬架参数表

减振器的阻尼特性通过某公司的减振器试验台测量获取,弹簧刚度特性通过弹簧试验机获取。图4示出扭力梁后悬架动力学模型。

图4 某车型扭力梁后悬架动力学模型图

(待续)