喷射压力对天然橡胶/白炭黑湿法混炼胶性能的影响

边慧光,肖培光,李 利,吴 浩

(青岛科技大学 机电工程学院,山东 青岛 266061)

当前,我国正处于工业化加快推进的进程中,传统生产方式存在能源浪费过大、环境污染加剧等诸多问题,转变发展方式、创新发展路径迫在眉睫[1]。对橡胶工业而言,传统的混炼工艺亟待改进和升级。湿法混炼以其环境污染小、能耗低及填料分散效果好等优点,成为国内外橡胶加工领域的研究新趋势[2-5]。

湿法混炼即在天然胶乳(NRL)中混合炭黑、白炭黑等填充剂,经絮凝、脱水、干燥制备母炼胶的工艺过程。湿法混炼的关键技术之一是如何将NRL与白炭黑浆料混合均匀,并有效破坏NRL粒子最外层的保护层,使白炭黑粒子填充到橡胶分子链之间,与橡胶更好地结合。目前,研究人员主要利用搅拌的方法来使NRL与白炭黑浆料混合均匀,但混合过程中因白炭黑粒子表面较强的吸附性容易团聚,极大地影响了白炭黑在橡胶基体中的分散,从而降低了硫化胶的综合性能;也有利用生物酶对天然橡胶(NR)中的蛋白质进行分解,但生物酶因价格昂贵生产成本高且工艺流程复杂,不适宜在大规模生产中应用[6-9]。

本工作首次将高压喷射雾化的方法应用到橡胶湿法混炼中,利用自主研发的高压喷射雾化装置探究湿法混炼过程中喷射压力对NR/白炭黑湿法混炼胶性能的影响。

1 实验

1.1 喷射雾化机理

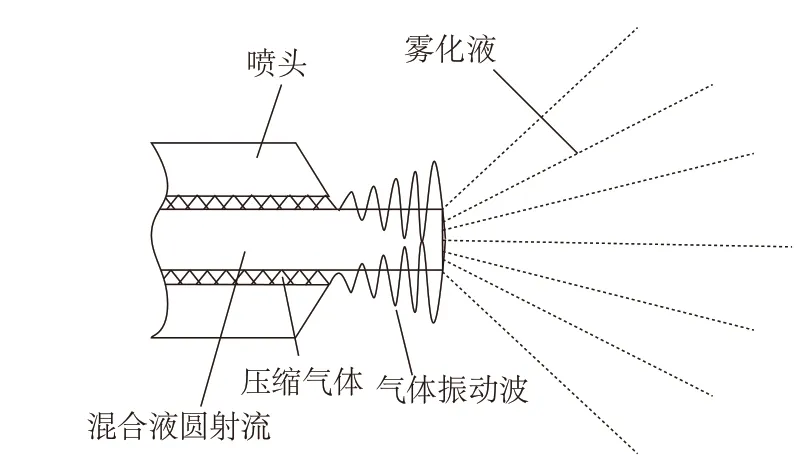

喷嘴喷出的实心液体柱称为液体圆射流,液体经过加压后获得较大的动能,经喷嘴后液体将以很大的速度喷射出去,液体一离开喷嘴与周围的介质存在极大的速度差,于液体表面形成一定张力,在表面张力、粘性力及空气阻力相互作用下在液体表面形成一定模式的振动波,液体表面波的振幅逐渐增大,液体由滴落、平滑流、波状流向喷雾流逐渐转变[10-11]。在雾化中期,表面张力起主要作用,即影响液膜分裂,而在雾化后期,粘性力、表面张力和空气阻力相互作用,使液滴进一步分裂。图1所示为喷射雾化原理。

图1 喷射雾化原理

在高压喷射雾化过程中,白炭黑团聚体被打散,粒径更小,胶乳的保护层在气体振动波及摩擦的双重作用下被破坏,进而使白炭黑粒子与橡胶分子更好地结合。NRL/白炭黑浆料混合液由喷嘴瞬间喷出,体积瞬间增大,橡胶分子链得到充分伸展释放,大量的白炭黑颗粒会填充进橡胶分子链之间,可以最大限度地提高白炭黑在NR中的填充量,因此使用此方法可以得到高填充量白炭黑胶料,且雾化之后NRL/白炭黑浆料混合液更加均匀,白炭黑粒子分散性更高。

1.2 主要原材料

NRL,固形物质量分数为0.6,泰国进口产品;冰醋酸,山东莱阳双双化工有限公司产品;白炭黑,青岛罗地亚有限公司产品。

1.3 试验配方

NRL(干基计) 100,白炭黑 60,氧化锌2,硬脂酸 2,Si69 10,防老剂4010 2,防老剂RD 1.3,促进剂CZ 1.2,硫黄 1。

1.4 主要设备和仪器

0.3 L型密炼机,青岛科技大学自主设计产品;SK-168型两辊开炼机,上海双翼橡胶机械厂产品;QLB-400×400×2型平板硫化机,青岛亚东橡胶机械厂产品;UM-2050型门尼粘度仪和TS2005b型拉力试验机,优肯科技股份有限公司产品;DisperGRADER型炭黑分散仪和RPA2000型橡胶动态加工分析仪,美国阿尔法科技有限公司产品;MM4130C型无转子硫化仪,高铁科技股份有限公司产品。

1.5 试样制备

(1)将水和白炭黑按照一定比例混合搅拌,并用高速分散机处理,制得分散均匀的白炭黑水分散体。

(2)按一定配比将NRL加入到所制备的白炭黑浆料之中,搅拌处理,制得混合液。

(3)将制备好的混合液倒入容器罐内,在不同的压力下对混合液进行喷射雾化处理,然后进行絮凝、脱水和干燥,制得NR/白炭黑母胶。

(4)将母胶在开炼机上薄通塑炼后,在密炼机进行混炼,制得混炼胶。

(5)混炼胶停放8 h后,放入平板硫化机中进行硫化,制得硫化胶[12-17]。

1.6 测试分析

各项性能测试均按相应的国家标准进行。

2 结果与讨论

2.1 硫化特性

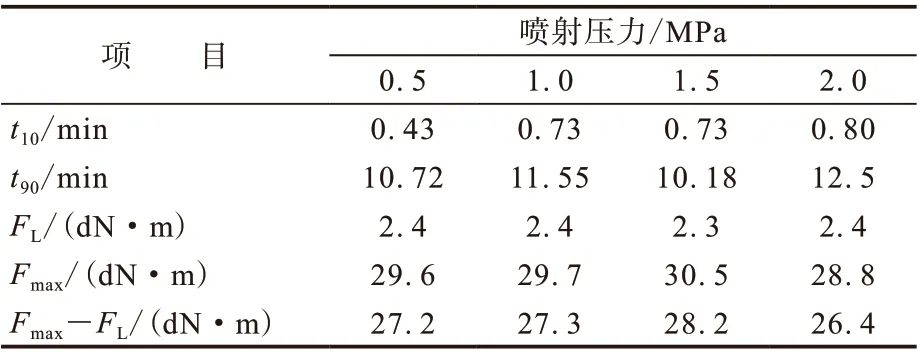

喷射压力对混炼胶硫化特性的影响见表1。

表1 喷射雾化压力对混炼胶硫化特性的影响

由表1可知,随喷射压力的增大,混炼胶的t90整体上呈现先缩短后延长的趋势,主要原因是白炭黑粒子对促进剂有一定的吸附作用,当白炭黑分散较差时,白炭黑对促进剂的吸附作用较强,减缓了硫化。当喷射压力为1.5 MPa时,混炼胶的t90最短,可反映出此时白炭黑分散最好。

Fmax-FL可反映胶料的交联密度。由表1可知,随喷射压力的升高,硫化胶的交联密度整体呈现出上升的趋势,当喷射压力为1.5 MPa时,硫化胶的交联密度最高。

2.2 门尼粘度

喷射压力为0.5,1.0,1.5和2.0 MPa时,混炼胶的门尼粘度[ML(1+4)100 ℃]分别为58.51,58.43,58.06和58.63。随喷射压力的升高,混炼胶的门尼粘度先减小后增大,但整体变化不大。当喷射压力为1.5 MPa时,混炼胶门尼粘度最小,原因可能是随喷射压力增大,白炭黑在胶料中的分散性增强,填料-填料网络化程度弱化,胶料流动性提高,门尼粘度减小;当喷射压力达到2.0 MPa时,白炭黑粒子被过度破碎,粒径变小,比表面积增大,吸附作用增强,部分白炭黑粒子重新团聚使分散性变差,胶料流动性降低,门尼粘度增大。

2.3 物理性能

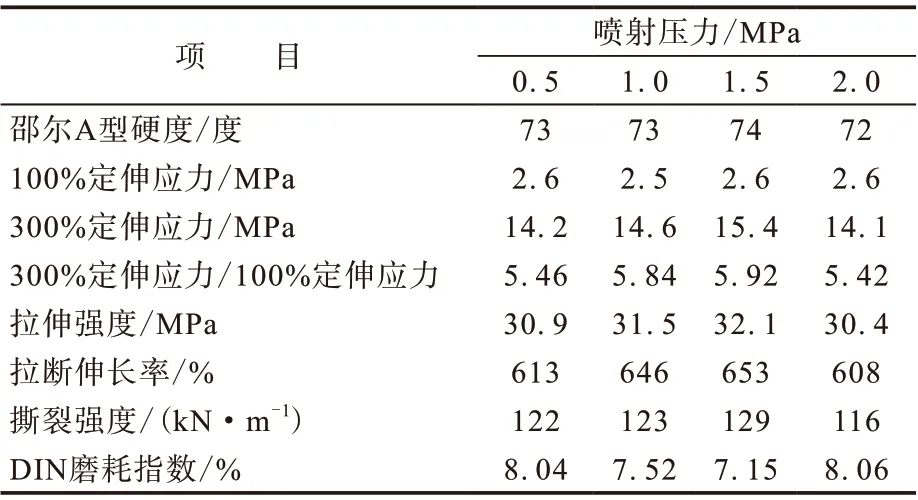

表2示出了喷射压力对硫化胶物理性能的影响。

由表2可知,不同喷射压力下所得硫化胶的硬度相差不大,当喷射压力为1.5 MPa时硫化胶的硬度最大,而当喷射压力升高至2.0 MPa时,硬度却最小,这与硫化胶的交联密度有关,与Fmax-FL相对应。

300%定伸应力/100%定伸应力可反映填料的补强效果。由表2可知,随喷射压力的增大,白炭黑的补强效果先上升后下降,当喷射压力为1.5 MPa时,白炭黑的补强效果最好。此外,随着喷射压力的升高,硫化胶的拉伸强度、撕裂强度和拉断伸长率都呈现出先增大后减小的趋势,DIN磨耗指数呈现先减小后增大的趋势,当喷射压力为1.5 MPa时,硫化胶各项物理性能最佳。

表2 喷射压力对硫化胶物理性能的影响

2.4 分散性

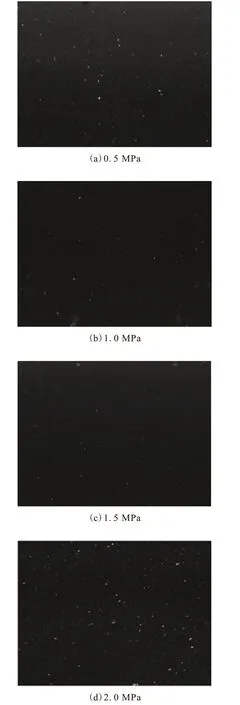

图2所示为用炭黑分散度仪所观察到的不同喷射压力下硫化胶中白炭黑的分散度照片。

喷射压力为0.5,1.0,1.5和2.0 MPa时,硫化胶中白炭黑分散度等级分别为8.0,8.3,8.5和8.0。

图2中黑色部分为橡胶基体,白色颗粒状为白炭黑聚集体,白色颗粒的粒径越大及白色区域的面积越大表明白炭黑粒子的分散越差。由图2和分散度等级数据可知,随喷射压力的提高,分散度呈现出先增后减的趋势。当喷射压力为1.5 MPa时,白炭黑颗粒的分散程度最佳,分散度等级达8.5。

图2 不同喷射压力下白炭黑的分散性

2.5 RPA分析

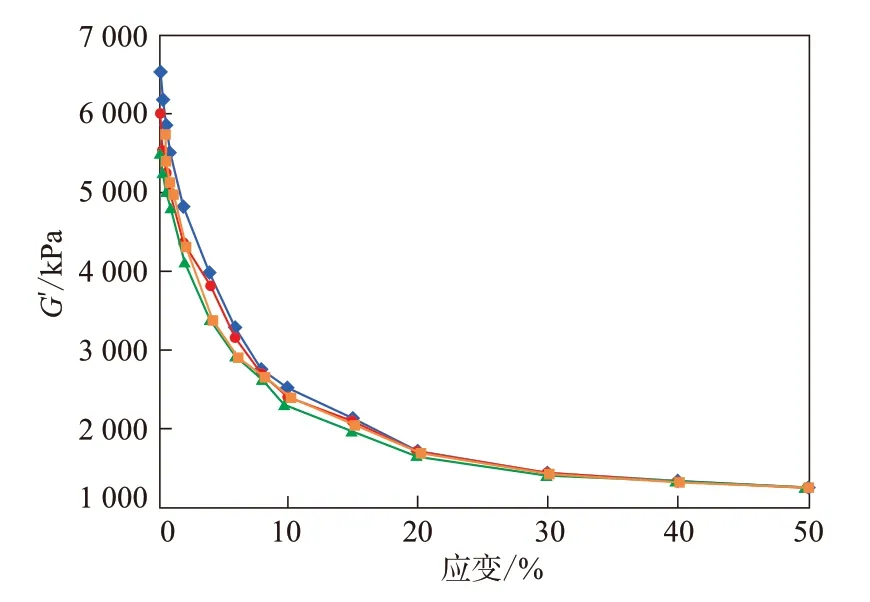

图3所示为不同喷射压力下硫化胶储能模量(G′)-应变曲线。

图3 硫化胶G′-应变曲线

喷射压力为0.5,1.0,1.5和2.0 MPa时,硫化胶初始应变下储能模量与50%应变下储能模量的差值(ΔG′)分别为5 773,4 833,4 380和4 617 kPa。可以看出,随着喷射压力的增大,硫化胶的ΔG′先减小后增大,ΔG′越小,表明填料聚集体间的相互作用力越小,网络化程度越低,填料在橡胶基体中的分散越好。当喷射压力为1.5 MPa时,硫化胶的ΔG′最小,此时白炭黑粒子更好地分散到橡胶中;当喷射压力为2.0 MPa时,硫化胶的ΔG′增大,这可能是因为白炭黑粒子被极度雾化破碎,粒径减小,比表面积增大,吸附能力增强,白炭黑粒子重新团聚在一起,填料-填料作用力加大,不易形成填料网络结构。

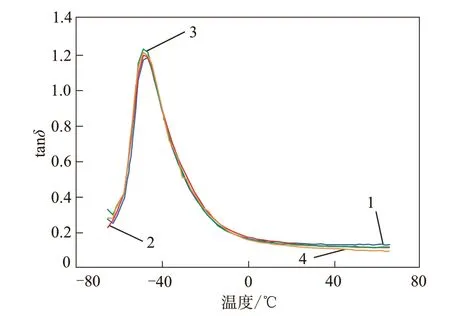

2.6 DMA分析

滚动阻力和抗湿滑性能是评价汽车轮胎性能的两个重要指标。轮胎的滚动阻力小,则汽车行驶节省燃料;抗湿滑性能高,则在湿滑路面安全性能好。DMA分析能用于间接表征汽车轮胎胎面的滚动阻力和抗湿滑性能,常用0 ℃附近硫化胶的损耗因子(tanδ)值表征轮胎的抗湿滑性能,其值越大,表明抗湿滑性能越好;用40~60 ℃之间的tanδ值表征轮胎的滚动阻力,其值越小,表明滚动阻力越小。

图4示出了不同喷射压力下硫化胶的tanδ-温度曲线。由图4可知,在不同喷射压力下,4组胶料的玻璃化转变温度(Tg)基本相同,这是因为Tg由橡胶基体的种类确定,加工工艺对其基本无影响。

图4 不同喷射压力的硫化胶tan δ-温度曲线

温度为0 ℃时,喷射压力为1.0 MPa表现出最好的抗湿滑性能;温度进入高温区40~60 ℃时,随着喷射压力的升高,tanδ整体趋于减小,当喷射压力为1.5 MPa时,硫化胶在高温下具有更小的tanδ,主要是因为此时白炭黑粒子在橡胶基体中的分散最好,具有较低的填料网络化程度即填料-填料之间的相互作用较弱,在动态应变下网络破坏导致的能量损耗较小。

3 结论

将高压喷射雾化技术引入到湿法混炼工艺流程中,在不同喷射压力下制备NR复合材料。研究发现,NR/白炭黑湿法混炼胶的性能随喷射压力的变化呈现出一定差异,当喷射压力为1.5 MPa时,白炭黑粒子在橡胶基体中的分散效果最好,且混炼胶具有更好的物理性能及耐磨性能。动态力学性能测试表明,在此压力下制备的硫化胶在40~60 ℃温度区间内具有更低的滚动阻力。