梅山铁矿尾矿处理工业应用研究

衣德强

(南京梅山冶金发展有限公司矿业分公司,南京 210041)

为了解决梅山铁矿尾矿库容量不满足矿山持续生产的矛盾,开展了降磷尾矿压滤工业应用试验,2017年9月启动尾矿浓缩筛分工艺管线调整,新增1台600 m2新型压滤机,2017年11月24日调试并正式投入运行,开展了5种不同粒级组合物料的压滤工业试验,产品实现销售应用,减少了尾矿排放堆存量,节约了尾矿库库容。

1 工艺流程和控制要求

1.1 工艺流程

工艺流程如图1所示。

降磷尾矿经过6#φ50 m和7#φ50 m浓缩后,输送到再选厂房,经细筛筛分,5#6#细筛筛下输送到2#φ25 m浓缩,1#~4#细筛筛下进φ150和φ250两组旋流器分级,φ250旋流器溢流进2#φ25 m,φ150旋流器溢流可以通过闸阀调整进入1#φ25 m和2#φ25 m,实现粒级和矿量分配;旋流器沉砂进陶瓷过滤机过滤,滤饼称为铁尾砂;重选尾矿经过细筛筛分后筛下进1#φ25 m浓缩,两台φ25 m浓缩底流输送给入隔膜泵,隔膜泵一段输送到山景尾矿库堆存;2#φ25 m2#底流泵输送给入缓冲泵池,通过渣浆泵给入600 m2压滤机,压滤滤饼卸到皮带上,皮带运载进入破碎机搅拌破碎。

1.2 工艺参数

1.2.1 筛分和分级

降磷尾矿6台细筛,1#~4#开2~3台,5#、6#开1~2台,每台筛子安装4张筛孔宽度0.5 mm的聚氨酯筛网,如有破损及时更换;φ150旋流器开7~8台,根据需要调整进1#φ25 m或2#φ25 m;φ250旋流器开5~6台;旋流器给矿泵通过调整变频,使给矿压力达到0.10~0.25 MPa,做到泵池不漫矿。

1.2.2 浓缩供矿

根据底流浓度和清水层高度,调整φ25 m浓缩絮凝剂用量30~50 g/t干矿,2#φ25 m2#底流泵专供压滤机用矿,输送到压滤泵池后,通过150ZJA70渣浆泵供给压滤机进浆,供矿压力0.75~0.78 MPa,给矿浓度45%左右。

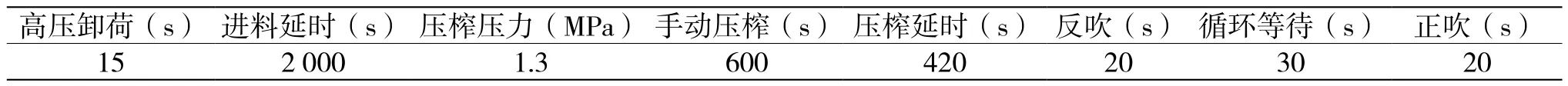

1.2.3 压滤参数

压滤参数如表1所示,根据压滤机液压推进端滤板滤液流出量,确定进浆停止时间,一般没有水滴下时,停止进浆。

1.3 处理物料性质

降磷尾矿给入浓度14.52%,矿石比重3.2 t/m3,TFe 23.01%,S 0.845%,P 0.557%,粒度分析如表2所示。表2显示,降磷尾矿中-400目微细粒级含量47.4%,-200目含量61.85%,中值粒径为400目。

2 压滤滤饼检测

2.1 检测制度

压滤滤饼常规检测每班送样检测水分、化验铁硫,登录生产数据平台;给矿浓度每班浓度壶检测两次、滤饼厚度每班检测一次;在压滤滤饼矿仓取样11次,检测不同工艺和粒级分布得到的滤饼细度和水分。

2.2 滤饼厚度

图1 尾矿筛分浓缩压滤工艺流程

表1 600 m2新型隔膜压滤机工作参数

表2 降磷尾矿粒度分析

共检测滤饼厚度38次,其中21次40 mm,还有39 mm、41 mm、42 mm、43 mm、45 mm、50 mm、58 mm,最厚58 mm、最薄39 mm。隔膜滤板边部厚度90 mm、中部厚度60 mm,形成滤饼厚度30 mm;箱式滤板边部厚度85 mm、中部厚度40 mm,形成滤饼厚度45 mm;隔膜滤板和箱式滤板交替排列,组成的滤室水平尺寸37.5 mm,滤板材质是增强型聚丙烯,具有一定的弹性,当压力进浆和压榨时,滤板产生弹性变形,形成的滤饼厚度一般都大于37.5 mm。

2.3 水分和细度

水分和细度如表3所示。表3数据显示,滤饼水分和细度密切相关,细粒级含量高则水分高,细粒级含量低则水分低;当滤饼细度-400目占89.02%时,水分为17.06%;当滤饼细度-400目占60.47%时,水分为12.43%。

2.4 成分检测

压滤滤饼42批铁品位平均24.03%,硫品位平均0.993%。

2.5 松散性

滤饼水分与松散性关系,在一定范围内,水分降低,黏性降低,松散性提高,如果进行曝晒,表面水迅速蒸发,急剧收缩,强度提高,松散性降低,没有外力作用难以松散。即使不曝晒,缓慢风干,水分降低,大块仍不易破碎。因此,不能曝晒,可以缓慢风干,需要尽快装运。

3 结果和分析

五种不同粒级组合压滤指标如表4所示。表4显示,开展了五种粒级组合浓缩和压滤,处理量最高的是1台细筛和Φ250旋流器溢流,达到20.64 t/h,处理量最低的是全溢流压滤17.13 t/h。

在处理物料粒度最细全溢流矿浆时,需要两台药剂泵向2#Φ25 m输送絮凝剂,浓缩底流浓度只有42.35%,滤饼黏性大,水分最高18.34%、最低15.15%、平均17.07%;压榨延时时间由6 min调整为7 min、8 min,滤饼水分降低幅度小,压滤卸料时需要人工辅助卸料,因此卸料时间长,压滤滤饼卸到一楼矿仓时,粉矿较少,大部分是大块滤饼,铲车装料粘铲,铲车卸料卸不净,汽车倒矿粘车厢。

3.1 压榨和吹风时间调整

为了降低水分,压榨延时由6 min调整为7 min,调整后装车明显好转,铲车铲矿装车顺利;而压榨延时为6 min时,岗位工卸矿不畅,滤饼掉落时不是整块,而是部分下落,剩余部分需人工用小铲轻轻拨动,同时铲车铲矿、铲斗装车、汽车卸料均存在卸不净的现象。为了吹散进浆中心孔余水和浆,正吹风时间由20 s调整为30 s。

表3 压滤滤饼水分细度

表4 不同粒级组合压滤指标

3.2 生产量

2017年11月24日开始白班调试,12月8日开始三班倒24 h运行,到2018年3月25日,4个月停产检修13 d,实际运行94 d,累计压滤1 503板,滤饼平均水分14.58%,平均干重24.375 7 t/板,湿重28.53 t/板,平均16板/d,干量390 t/d。压滤生产量干重36 637 t,减少向山景库尾矿排放量36 637 t,节约库容17 700 m3。

3.3 生产成本

使用滤布单复丝加衬×2 000,截止3月25日更换滤布63块,其中膜布39块、配布24块,150ZJA70渣浆泵过流件1套,止推板滤布1块,止推板1块,翻板传感器1只,翻板气缸1只,液压油10桶,机油8桶。估算生产成本约15元/t干矿。

4 滤饼破碎

JJP1500-80滤饼破碎机,安装在皮带首轮东侧,箱体内装有两只带锯齿的水平搅拌轴,压滤机滤饼卸下进入皮带,皮带运输滤饼进入破碎机,破碎后下落到矿仓堆存。两只水平搅拌轴向内旋转则频繁跳闸,改为向外旋转。当滤饼单块下落时,它进入破碎机搅拌后能够顺利通过,破碎后大部分滤饼呈团粒状;如果滤饼卸料密集时,一部分经过破碎后下料,一部分未经破碎悬在上部的大块滤饼,堆积翻出。经过破碎后的滤饼,呈团粒状,最大20 mm,大部分在10 mm以下;未经破碎的滤饼呈块状,最大尺寸300 mm×300 mm,大部分在200 mm×200 mm。

5 工艺完善

5.1 吹风管加固

为了解决φ219吹风管抖动问题,新装3根φ219支撑管,通过角钢与厂房混凝土横梁固定。

5.2 喷浆改进

为了解决反吹时气浆混合物喷浆外溅,在滤液泵池南侧钢平台上增设体积1.2 m3的缓冲箱,经过释放缓冲,吹风气浆压力充分释放,极大减轻了对池内水浆的剧烈冲击,外溅现象消除。

5.3 监控和操作箱

安装1台电脑和7只探头,两台泵操作箱从一楼移到三楼排班室,方便操作和监控。

5.4 调整进料粒度

卸料时,有时发现进料中心孔有部分粗粒级沉积,进料压力波动大5~8 kg/cm2,影响进浆量和滤饼厚度,滤饼不成型。通过延长反吹风时间,调整进浆粒度,更新筛网,确保粗颗粒不进入压滤机。

5.5 空压机噪音

为了充分利用已有的压滤厂房,空压机安装于压滤机北侧,开启时噪音比较大,后续扩建考虑和压滤机操作空间分开,减少影响。

6 结论

完成了五种粒级组合的矿浆浓缩和压滤扩大工业试验,进一步确定了运行参数:给矿浓度≥45%,给矿压力≤8 kg,压榨压力≤1.3 MPa,压榨延时6~8 min,正吹时间20 s,反吹时间20 s。试验表明,不同粒级组成的降磷尾矿均能通过压滤脱水,1台细筛和1组旋流器溢流压滤过滤效率最高、滤饼水分最低。

处理量和滤饼水分分别是:1台细筛和1组旋流器溢流 20.64 t/h、13.56%;1台细筛 19.88 t/h、15.08%;两台细筛和1组旋流器溢流19.185 t/h、13.81%;1台细筛和两组旋流器溢流18.62 t/h、16.33%;全溢流17.13 t/h、17.07%。

定型压滤机滤板材质和结构参数决定了滤饼厚度,过厚过薄均对滤板的强度和使用寿命不利。滤饼破碎机成功应用,大块滤饼经过全部破碎后大部分呈团粒状,粒度明显降低,松散性能改善。

细筛的质量和运行维护非常关键,筛网一旦破损或孔隙加大立即更新,防止大颗粒进入隔膜泵引起单向阀卡堵,进入压滤引起进浆中心孔堵塞和滤布破损。工业试验为继续扩大压滤产能提供了可靠依据,提高压滤产品生产和销售量,可以提高尾矿资源利用率,缓解尾矿库库容不足,促进矿山生产可持续发展。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法