铁谱综合分析法在煤矿机械磨损工况分析中的应用

刘爱文

(山西焦煤集团有限责任公司东曲矿, 山西 古交 030200)

1 铁谱综合分析法概述及模型建立

1.1 铁谱综合分析法的内涵

铁谱综合分析法是一种定量与定性观测方法,主要作用是将机械磨损颗粒以及污染杂质从润滑油中分离出来,将其依照一定的规律如尺寸等排列在玻璃基片之上,制成一种“谱片”,这种谱片中可以显示出微粒以及杂质情况,再对这些杂质进行定性与定量的观测,继而得出机械设备的磨损情况[1]。

1.2 铁谱综合分析模型的构建

铁谱综合分析法的主要步骤为取样→制谱→观测分析→结论→处理措施。在前三个阶段,已有相关规定来明确其操作规范,其主要难点为如何从各种磨粒信息中来分析设备磨损情况。关于这点,也有较多的学者进行分析,并提出了定性分析以及定量分析两种方法,这两种方法的诊断结果存在一定的局限性,所以在分析之后提出了定性与定量相结合的一种方法,构建一个简单模型来进行分析,其模型如图1所示:

图1 铁谱综合分析模型

2 铁谱综合分析法的分析过程

铁谱综合分析法的研究人员极多,且对于磨粒的研究也较多,此次分析首先对磨粒进行定性,接着对其进行定量分析,探究其参数构造,最后指出评判标准。

2.1 磨损颗粒定性分析

经查阅资料,国内外铁谱分析学家将铁谱分为13类,将这13类铁谱再进行进一步划分,一些能够直接显示出机械设备的磨粒设为第一类,如疲劳磨损颗粒、切削磨损颗粒、腐蚀磨损颗粒等;出现相同数量的磨粒才能显示出机械磨损程度的氛围第二类,如有色金属颗粒、球形颗粒等;将不能直接反应但能提供客观参考的磨粒分为第三类,主要为摩擦聚合物以及污染物颗粒两种[2]。

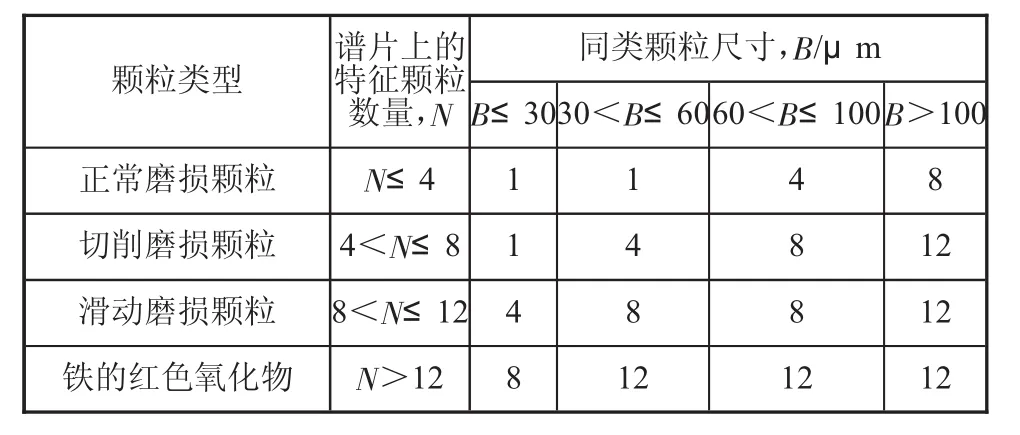

2.2 参数构造定量分析

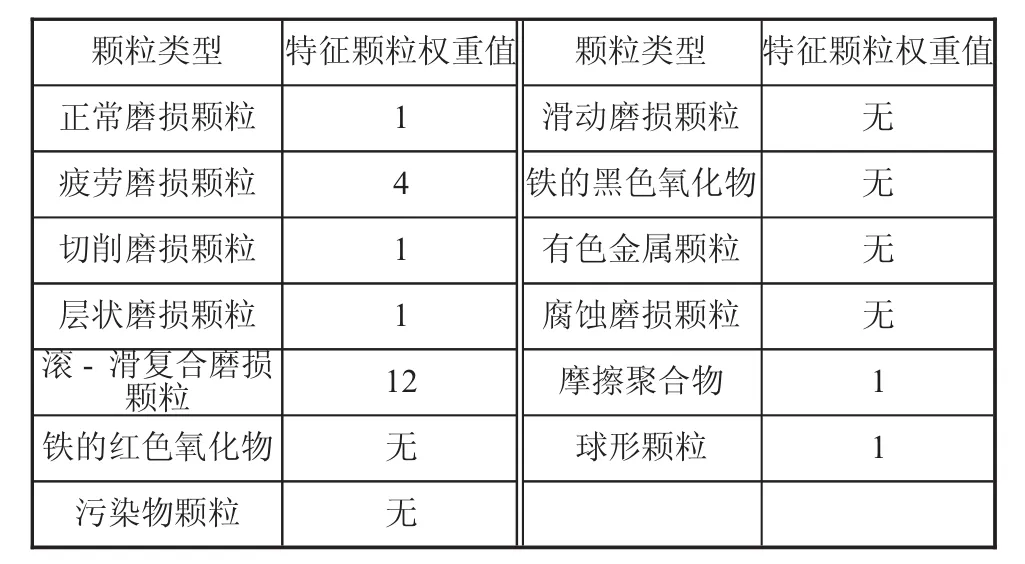

在对磨粒进行归类之后,对其进行定量分析,主要是从尺寸、数量、面积具体的参数上进行判断,这种由具体的参数量进行的判断便属于定量分析。在实践的基础上,结合磨粒类型对各种磨粒的磨损评判权重值进行确定。13种磨粒中一类磨粒的具体的评判权重赋值表如表1所示。

表1 一类磨粒磨损评判权重赋值表

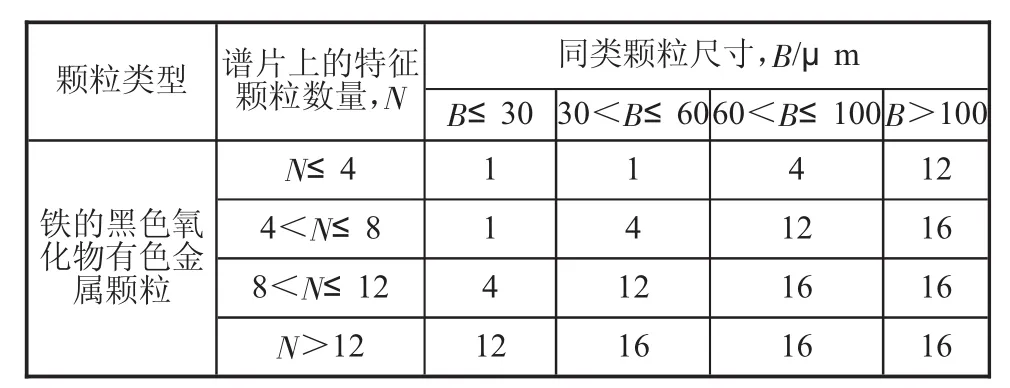

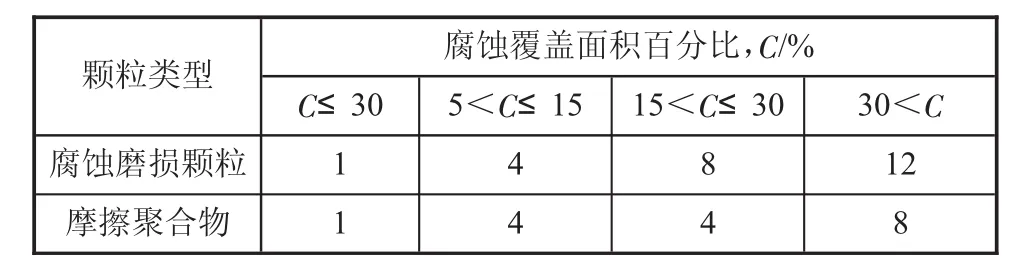

表1所示的为一类磨粒的评判权重负值表,二类磨粒的评判权重负值表如表2所示,三类磨粒的评判权重负值表如表3所示。

表2 二类磨粒磨损评判权重赋值表

表3 三类磨粒磨损评判权重赋值表

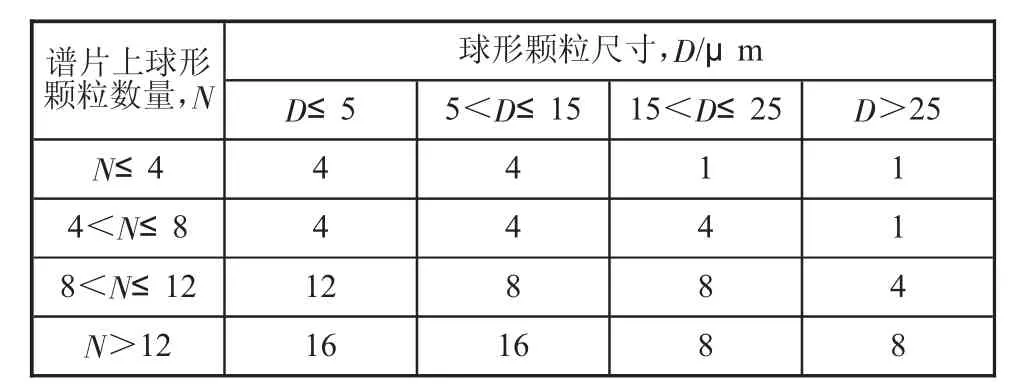

因为球形颗粒尤其特殊性,所以对其进行单独分析,具体的负值表如表4所示。

表4 球形磨粒磨损评判权重赋值表

2.3 评判标准

在以上磨粒磨损权重赋值表的基础上来确定分析谱片上磨粒的磨损权重总和,其公式如下:

式中:S为反映设备的磨损工况的等级指数,Wi为磨损评判权重值。在得出相应的数值之后,还需要对具体的磨损工况进行判定,包括四种状态,分别是正常、轻微、异常以及严重磨损。S在6以内的则表示其数值范围正常;在6~12之内则处于轻微磨损状态;S数值在12~18,则需要警告;当S数值大于18时,则表明需要严重警告。

3 铁谱综合分析法在煤矿机械磨损工况的具体应用与思考

3.1 铁谱综合分析法在煤矿机械磨损工况的具体应用

1)取样及分析设备。以某采煤机的左摇臂齿轮箱为例,选择KTP型旋转式铁谱仪进行检测,其工作点磁感应强度在100~1 000 Gs之内,制谱、清晰以及甩干的转速分别为每分75、150、200圈。

2)制谱观察及计算权重表。依照规则进行处理之后,得出权重值,如表5所示。

表5 磨损权重统计表

3)磨损状态评判。相加之后,可得其数值大于18,所以出于严重磨损状态。

3.2 关于该种方法应用的思考

铁谱综合分析法在煤矿机械磨损工况的应用具有较大优势,但是因为磨损磨粒的尺寸、个数等均与实验不同,所以在具体的应用中为保障其客观性,必须依据具体的情况进行适当调整[3]。

4 结语

结合实际情况,以具体应用实例为证,将铁谱综合分析法应用在在煤矿机械磨损工况中,以方便工作人员了解机械设备的磨损情况。此外,希望有更多的学者参与其中进行探究,以完善该种方法,从而确定煤矿设备的实际情况,为煤矿的发展提供帮助。