基于动态特性的甘蔗收获机刀架仿真和模态分析

李尚平,王梦萍,莫翰宁 ,杨代云,周敬辉,陈增雄,张 可

(1.广西大学 机械工程学院,南宁 530004; 2.广西民族大学 计算机与信息工程学院, 南宁 530006; 3.桂林理工大学 南宁分校,南宁 530004)

0 引言

甘蔗是我国南方的主要经济作物。多年来,广西[1]蔗糖业已成为广西支柱产业。目前,广西甘蔗收获方式多为人工收获,机械化收获水平不到2%[2],实现甘蔗收割的机械化对广西经济发展具有重要意义。受丘陵地貌、机械技术与装备、农户种植模式及糖厂榨糖工艺等因素限制,目前在广西应用较多的机型是小型甘蔗收获机,此种机型存在宿根切割质量差的问题。广西思源及金光等有关农场也引进了一批国外的甘蔗收获机械,如凯斯7000、4000机型。国外机型庞大,作业效率较高,但损耗率较高,宿根切割质量较差,甘蔗宿根破头率可高达20%~30%,很难适应广西丘陵地区的甘蔗收割作业,严重制约了甘蔗机械化生产的进程[3]。现阶段,虽然我国已有众多企业及院校在加紧研制开发适应于丘陵地区的小型整杆式甘蔗收获机,但仍没有得到大范围的推广。其主要表现在:目前研制出的机型宿根切割质量较差,切割质量低的甘蔗宿根在断面处存在较多的台阶、裂纹,容易造成宿根破头,影响翌年宿根出芽率,没有得到蔗农的认可。

针对宿根切割质量差的问题,相关学者进行了深入研究。国外,C.P.Gupta等使用试验研究的方法研究了刀盘的倾斜角度和刀盘转速对切割质量的影响[4];T. C. Ripoli等基于减少甘蔗切割损失和保护土壤不被破坏的目的,研制了一种新型的切割器并与传统切割器进行对比分[5];J.razavi、M.kardany 等通过摆动装置研究切割刀片和种植因素对甘蔗茎秆切割能量的影响[6]。国内,华南农业大学的刘庆庭及广西大学的麻芳兰、王汝贵等就甘蔗材料性能、切割速度、刀盘转速、刀盘倾角、刀片数量、切割角、刀片刃角、收割机前进速度等参数对蔗蔸破头率的影响进行了大量试验研究[7-14]。上述研究者多从甘蔗切割机理及收获机静态结构分析的角度来展开研究,研究成果对提高收获机的宿根切割质量起了很大的作用,为收获机的改进和完善提供了理论基础,具有很好的实用价值。

课题组在前期研究的基础上发现了刀盘刚性与甘蔗宿根切割质量的规律。为进一步降低刀盘振动,提高宿根切割质量,本文从甘蔗收获机刀架振动特性的角度分析研究不同结构刀架的刚性,并设计了一种刚性较好的刀架结构,为课题组研制开发适于丘陵地区的小型甘蔗收获机提供了一定的理论基础和技术支撑。

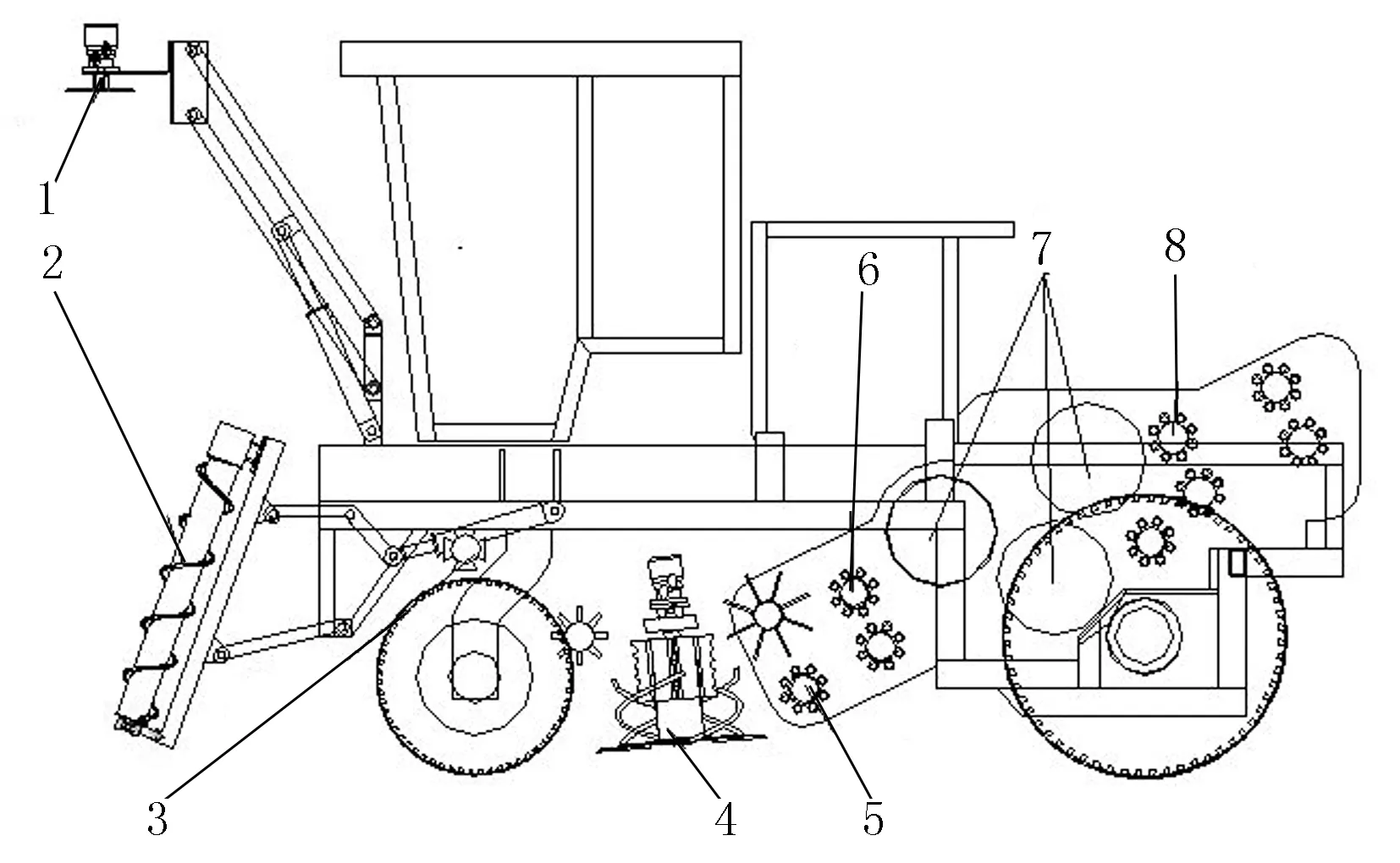

1 刀架结构

图1为课题组自主研制的第2台甘蔗收获机样机整机结构。其中,标号4部件为切割系统,分别对应图2中刀盘、刀架及提升油缸。刀盘安装在刀轴末端,刀轴通过轴承安装在齿轮箱上,齿轮箱通过提升转臂与收获机车架物流通道连接;刀盘的升降通过安装在齿轮箱与车架上的液压缸的伸缩来实现。故此时刀架(齿轮箱和提升转臂)的刚性将直接影响到刀盘工作时的振动情况。

刀架由齿轮箱和提升转臂组成,结构简图如图2所示。其中,齿轮箱为刀盘轴及动力传动零件(齿轮)的安装支撑架,如图2中的深色角钢架。提升转臂为齿轮箱后方伸出的两根连接杆,刀盘提升时绕着提升传臂后支点转动,如图2中的浅色角钢。

图1 小型甘蔗收获机切割系统结构示意图Fig.1 Sketch map of the cutting system of small sugarcane harvester

图2 刀架结构示意图Fig.2 Sketch map of tool rest

2 砍蔗机理分析

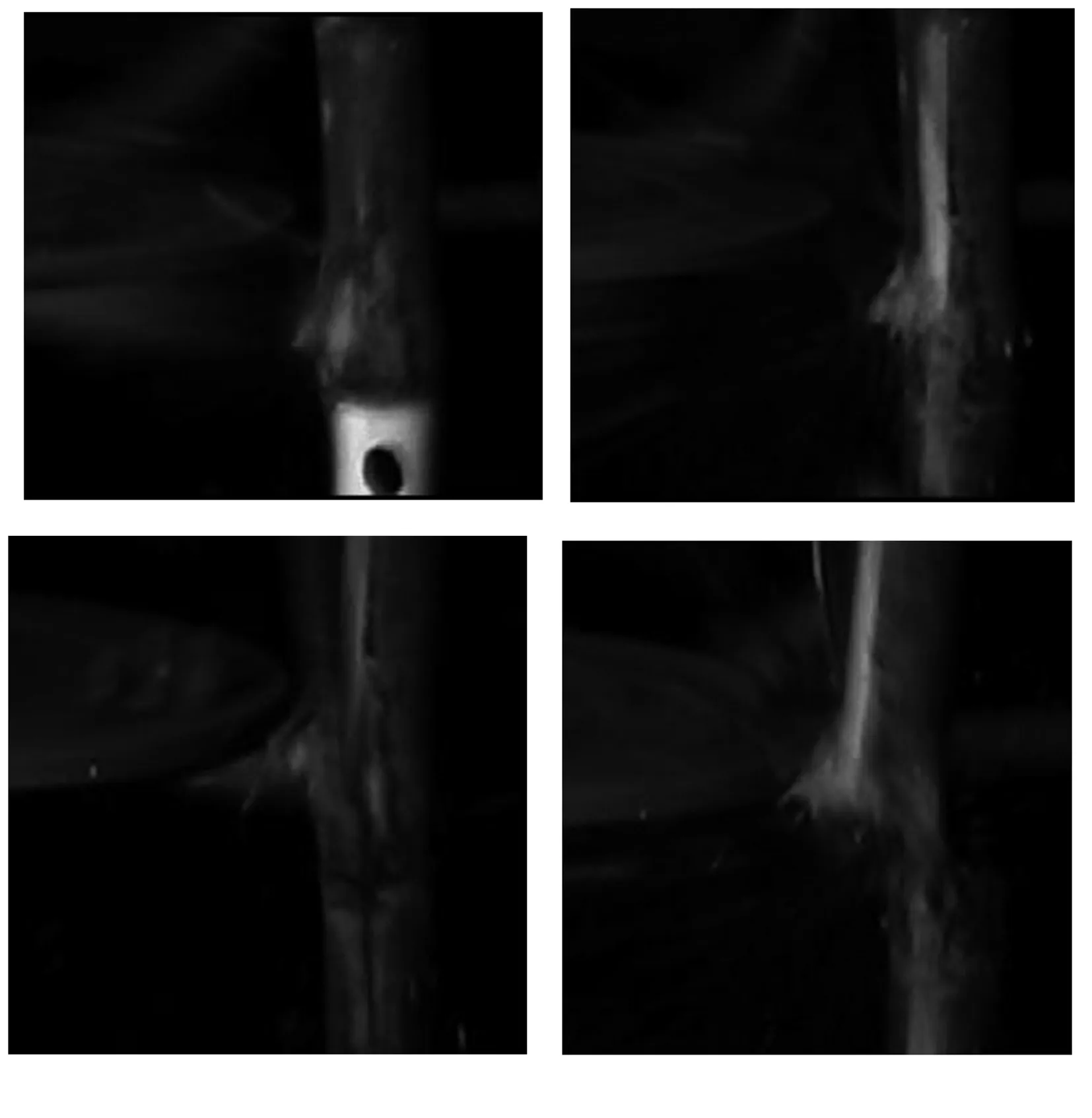

甘蔗收获机工作时,刀盘高速旋转。砍蔗过程中甘蔗往往不是被刀片一次性砍断的,而是要经过刀片的多次砍削,随着收获机不断前进,逐步增大刀片对甘蔗的砍入量,最终砍断甘蔗[15-16]。刀片第1次砍蔗后,蔗径上会留下裂口;第2次砍蔗时,由于刀盘的振动,刀片与蔗径的接触位置较第1次会发生变化,两个切口间存在高度差,差值大小会受到刀盘轴向振动剧烈程度影响,工作环境较恶劣时,刀盘轴向振动较大,位置差值增大,切口处的裂纹条数、裂纹长度、裂纹厚度及砍肩高度将会变多变厚,甘蔗切口质量下降。同理,第3、4次砍蔗后的蔗径切口质量也会受到刀盘轴向振动的影响。其次,砍蔗过程中,由于刀盘存在上下振动,刀片对甘蔗的切削力方向也会改变,使得甘蔗切口不平整,出现台阶,甚至会导致蔗径破裂。图3为利用高速摄像仪对砍蔗过程进行的拍摄过程。

图3 砍蔗过程的高速摄影Fig.3 High-speed photography of sugarcane cutting process

可见,刀盘在垂直方向的轴向振动将会直接影响到甘蔗宿根的切割质量。

3 刀架结构模态分析

3.1 仿真模态分析

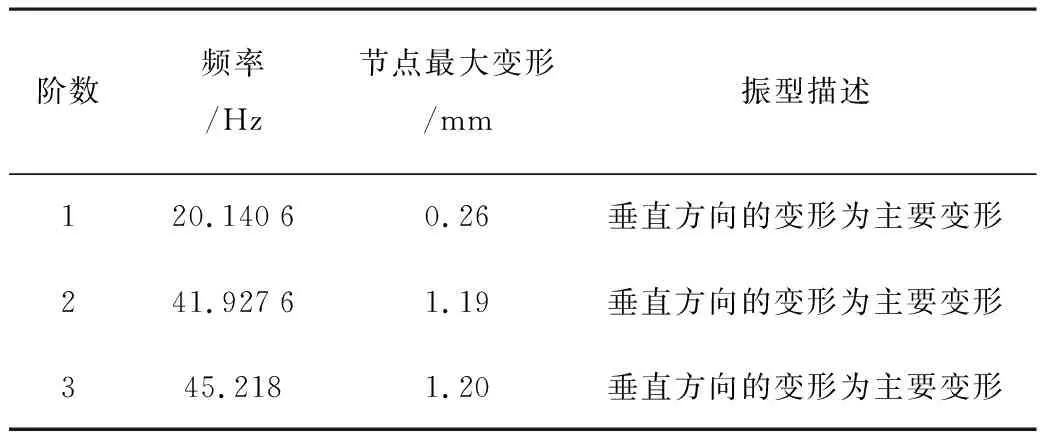

采用ANSYS软件对刀架结构进行模态仿真分析,刀架有限元摸态分析第1、第2阶振型图如图4所示,模态仿真分析的结果如表1所示。

图4 刀架第1到2阶振型图Fig.4 The first 2 order modal shapes of the cutter support structure

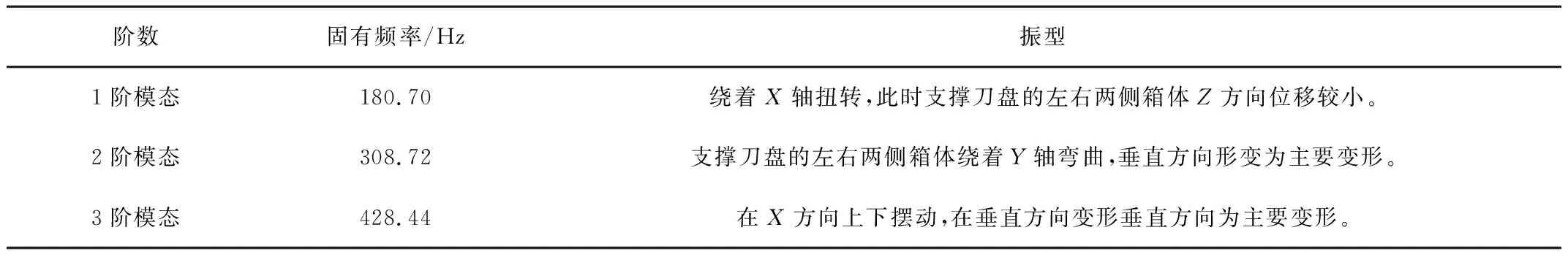

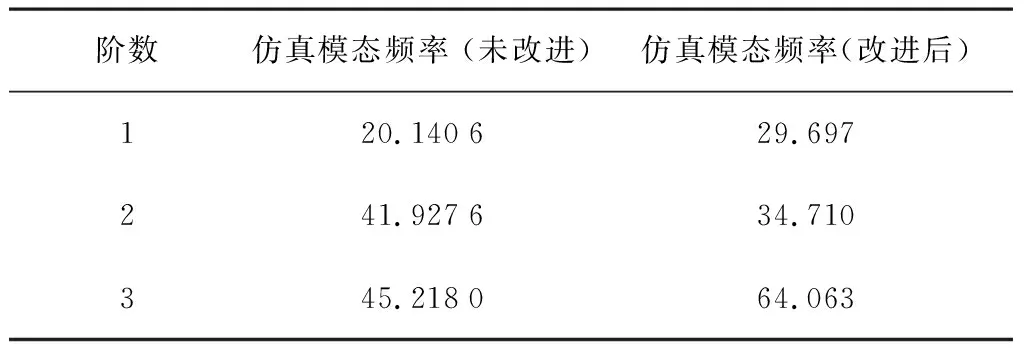

表1 刀架有限元模态计算结果Table 1 Finite element modal calculation results of lifting scheme

通过对刀架的有限元模态分析发现:刀盘前3阶模态固有频率都较低;从节点最大位移及振型图发现:刀架前3阶振型的主要形变方向都为垂直方向,且形变较大。甘蔗收获机的两根蔗刀刀轴各通过1对轴承安装在刀架上,刀架在垂直方向的形变较大时将会直接加剧刀盘在垂直方向的振动,进一步影响甘蔗宿根切割质量。

3.2 试验模态分析

课题组前期通过模态测试系统测量了刀架结构自由模态,试验主要方法为锤击法,一点激励多点响应。实验仪器有:比利时LMS设备1台,电脑笔记本1台(装有LMS Test.lab 12A模态分析软件),美国PCB力锤1个(带有力传感器);美国PCB三轴加速传感器12个。试验前3阶模态振型图如图5所示。

图5 刀架结构前3阶模态Fig.5 The preceding three vibration models of cutter suport structure

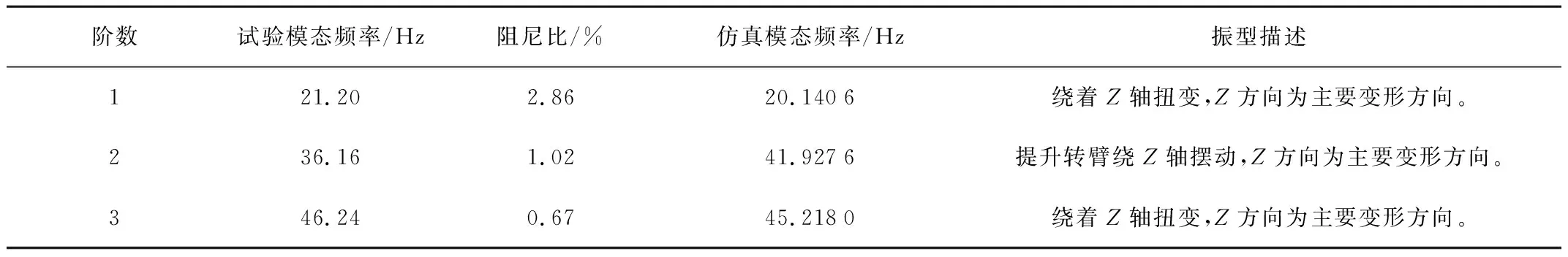

刀架试验模态结果如表2所示。其中,试验模态结果与仿真模态结果相近,说明了有限元模型的正确性,可进一步用于刀架结构的虚拟设计。

表2 试验模态结果Table2 Experimental modal results

3.3 齿轮箱结构改进前后模态分析

试验模态验证了仿真模型的合理性,基于ANSYS分析齿轮箱的结构模态信息。

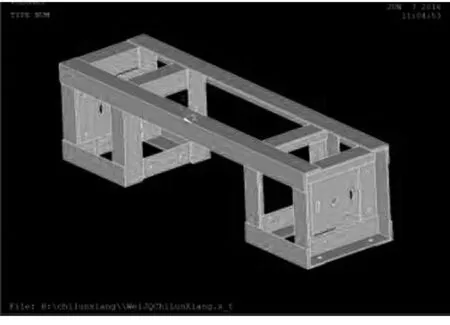

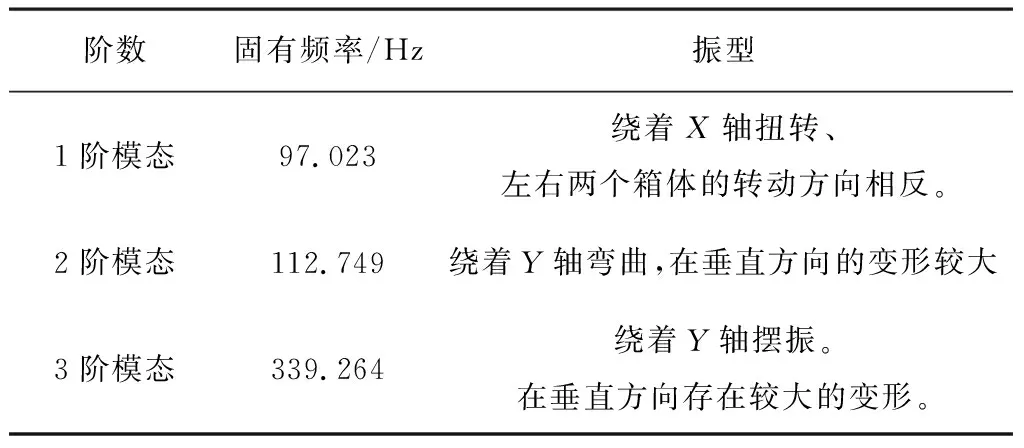

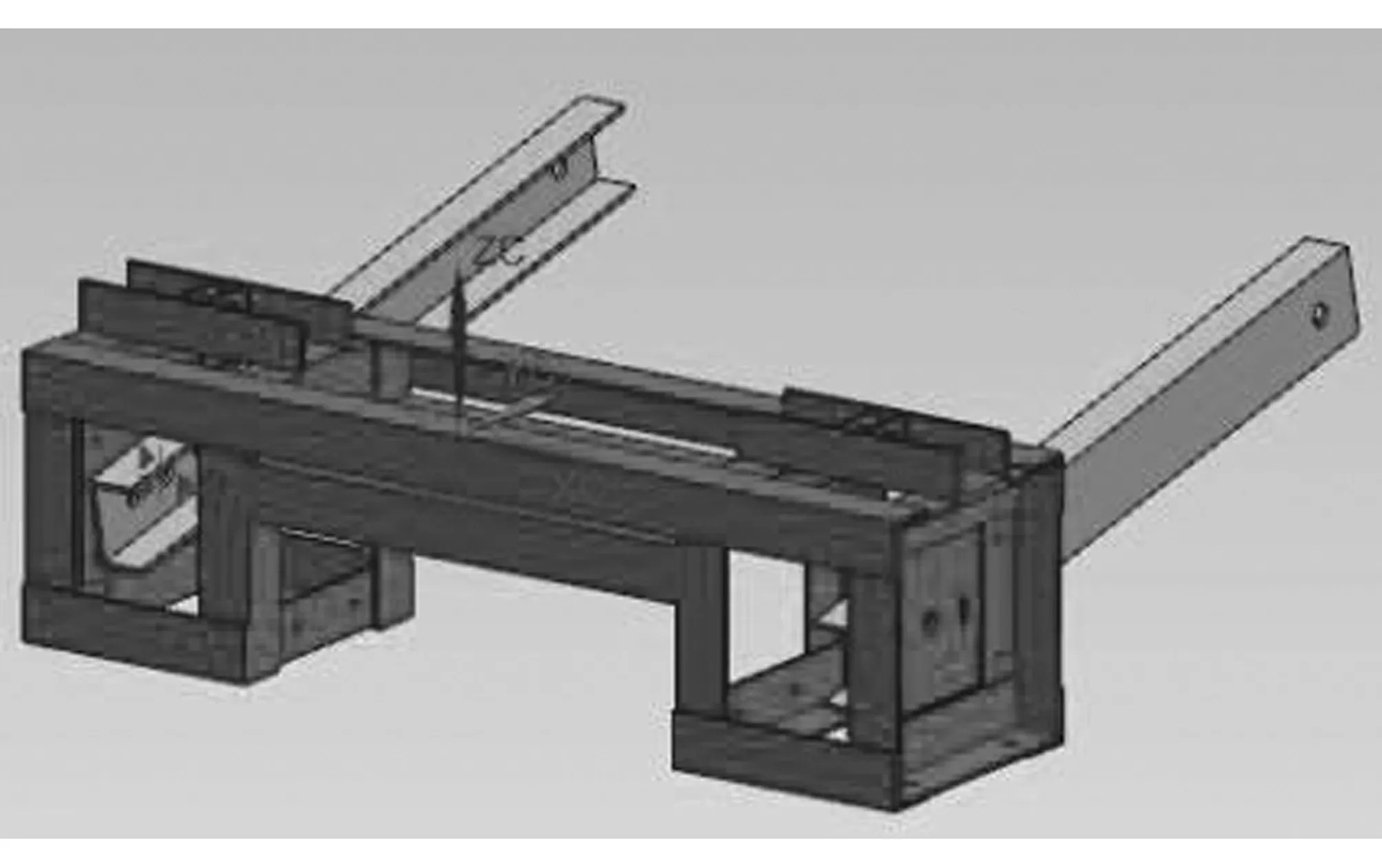

1)齿轮箱改进前结构如图6所示,基于Ansys模态分析结果如图7、表3所示。

模态分析发现:改进前,连接齿轮箱左右箱体的中间连杆长度大、刚性较差,结构改进时应着重加强该处连杆强度。

2)齿轮箱结构改进方案。利用5号角钢连接左右箱体,加强齿轮箱,如图8所示。

图6 改进前齿轮箱结构图Fig.6 The structure of gear box before improvement

图7 齿轮箱改进前结构的前3阶模态Fig.7 The preceding three vibration models of cutter support structure before improved

表3 齿轮箱改进前仿真模态分析结果Table 3 The preceding three modal information of cutter support structure before improved

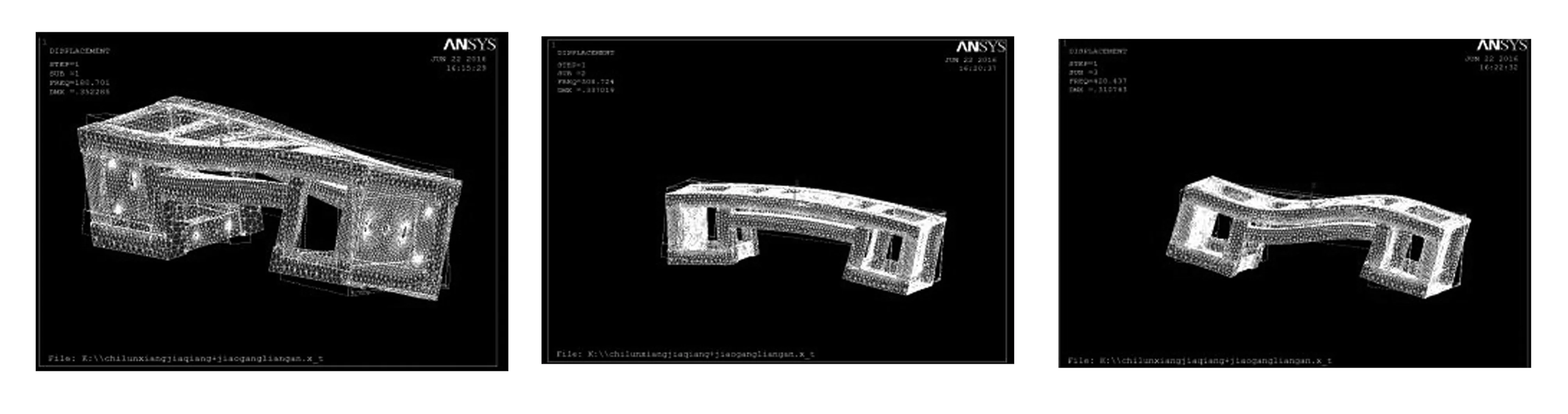

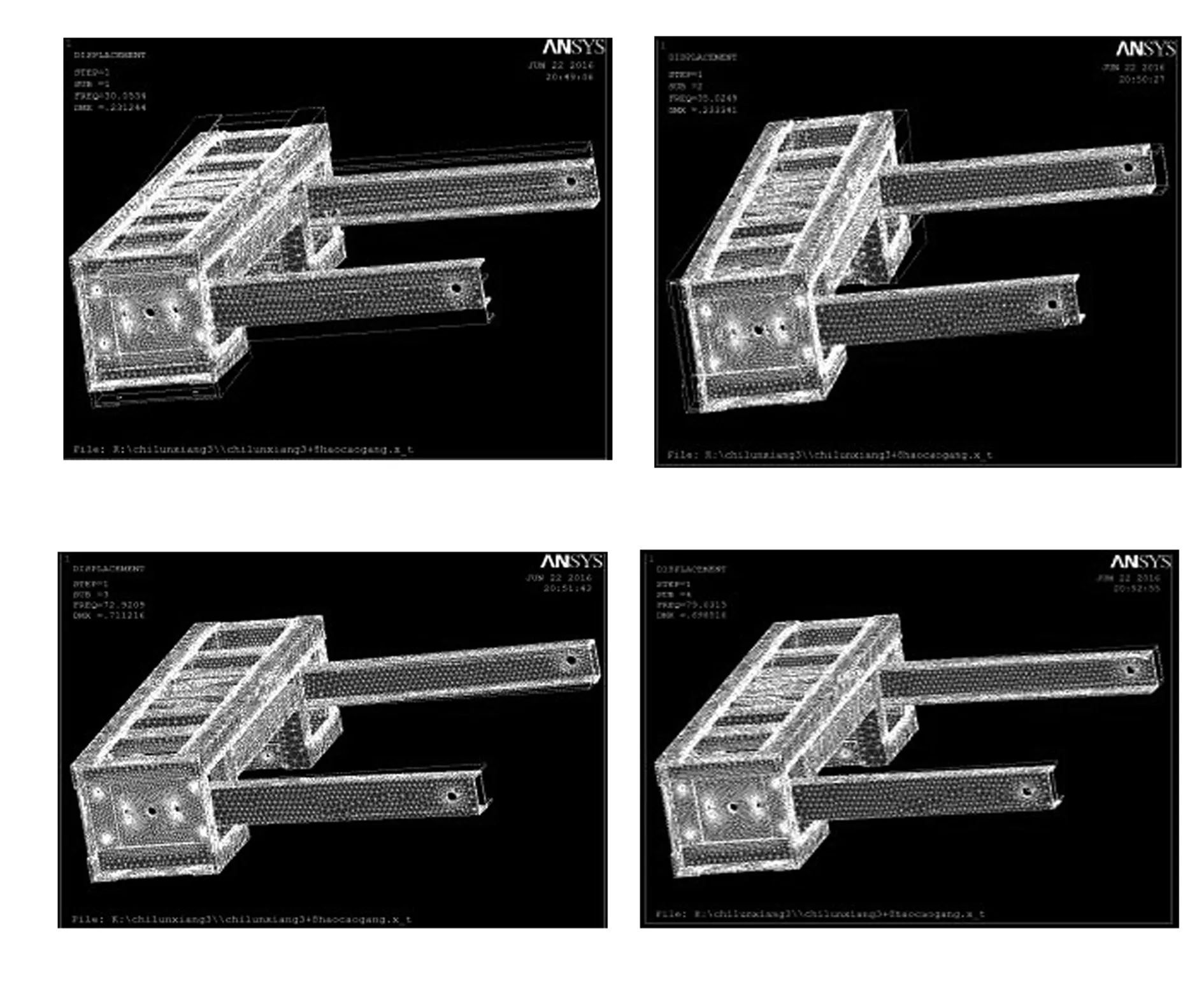

基于ANSYS模态分析结果如图9、表4所示。

图8 结构改进后齿轮箱Fig.8 The structure of gear box after modification

图9 齿轮箱结构改进后的前三阶模态Fig.9 The preceding three vibration models of gear box after modification

表4 齿轮箱改进后仿真模态结果Table 4 The preceding three models information of gear box after modification

齿轮箱结构改进后各阶主要频率均明显提高,垂直方向的位移变形减小,说明了改进方向的真确性。

3.4 刀架结构改进后模态分析

齿轮箱通过上述改进,刀架的提升连杆采用8号槽钢代替角钢,用5号角钢加强齿轮箱横梁,改进后刀架的结构如图10所示。

图10 刀架改进后结构Fig.10 The structure of cutter support device after modification

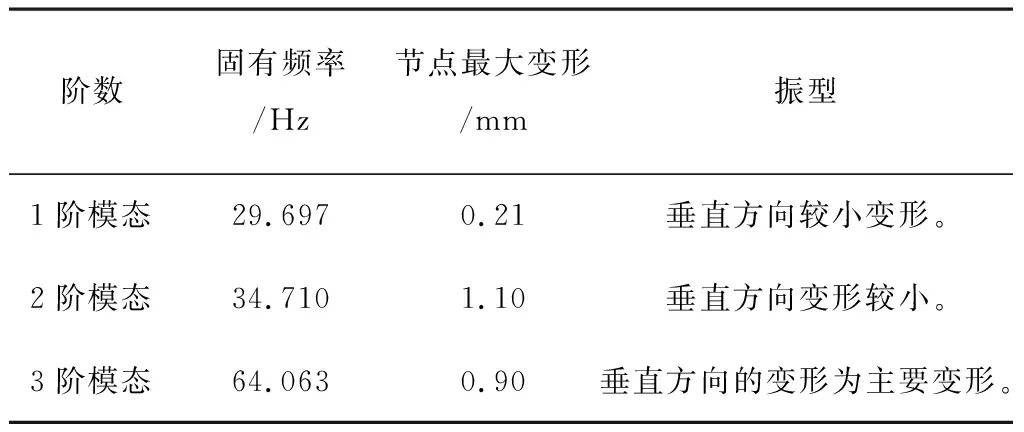

1)仿真分析结果。仿真结果如图11、表5所示。

2)刀架结构改进前后结构模态信息对比如表6所示。

图11 刀架改进后结构模态的仿真分析图Fig.11 The simulation analysis chart of model shape of cutter support device after modification

表5 刀架改进结构后模态的仿真信息Table 5 The modal simulation information of cutter support device after modification

表6 刀架结构改进前后模态固频对比Table 6 The comparison of the modal information of the structure before and after modification Hz

由上分析可知:改进后刀架的固有频率有所提高,在垂直方向的位移变形减小,刚性得到加强。

3.5 对比分析

1)改进结构前齿轮箱的模态分析可知:改进前齿轮箱1、第2阶模态在竖直方向变形较大,主要是齿轮箱的结构变形及连接齿轮箱左右箱体的连接杆变形。

2)齿轮箱结构改进后的模态分析发现:齿轮箱的前3阶模态由97.023、112.749、339.264变为180.7、308.72、428.44Hz,各阶固有频率分别提高了86%、173% 、26%。

3)刀架结构改进后各阶模态固频率均有明显提高,轴向变形减少,故采用上述结构改进方法有利于提高刀架的刚性。

4 刀架变刚度实验

1) 试验目的。验证仿真结果;研究不同刚性的刀架对于减弱齿轮箱振动的作用与影响。

2)试验设备及仪器。试验装置采用课题组自行研制的甘蔗收获机结构激振试验平台(第2台甘蔗收获机样机),包括甘蔗收获机车架、三相异步电机、机械式路面激振器、变频器、振动电机及激光位移传感器系统。

3)试验指标。本试验指标为齿轮箱中点的振动位移,即动态响应。

4)试验因素水平。试验因素:齿轮箱结构;齿轮箱根据结构加强与否设置了两个水平,分别是改进前结构和改进后结构,如图12、图13所示。

图12 齿轮箱结构改进前Fig.12 Head structure without improvement

图13 齿轮箱结构改进后Fig.13 Head structure after the improvement.

5)试验结果及分析。本试验测点布置在齿轮箱中部,分别测量并对比了相同振动激励信号(路面激振器以及振动电机施加的激励)作用下齿轮箱结构改进前后的振动大小。

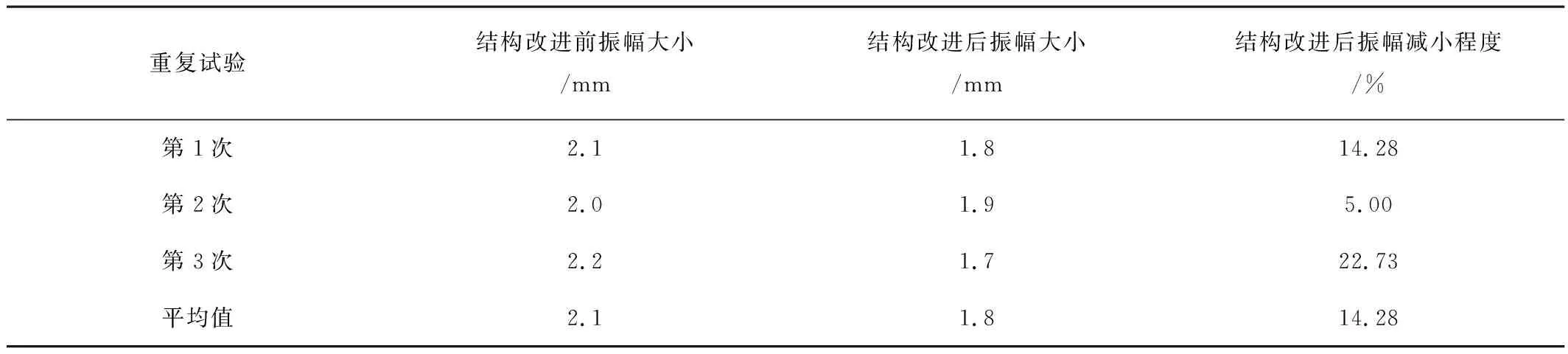

每组进行3次重复试验,测试结果如表7所示。

表7 齿轮箱动态响应Table 7 The dynamic response of the gear box

试验表明:相同激励下,刀架结构改进后的振动位移平均减小14.3%。这说明,改进后结构的刀架刚性高于结构改进前的刀架刚性,也验证了仿真结果。

5 结论

1)甘蔗收获机刀盘在垂直方向振动对甘蔗宿根切割质量有显著影响,刀架结构的动态特性对刀盘结构的动态特性具有直接影响。

2)比较仿真与实验模态分析的结果可知:改进前刀架仿真模态3阶主频为别为19.7、20.14、41.92Hz,刀架实验模态前3阶主频为21.2、36.16、46.24Hz,仿真与实验模态分析的误差在合理的范围内,验证了有限元模型的可靠性。仿真与试验模态发现:齿轮箱中部的连杆结构结构刚性较差,垂直方向形变较大,会进一步加剧刀盘在垂直方向的振动。

3)齿轮箱中部连杆结构被加强后,齿轮箱前3阶模态固频由97.023、112.749、339.264Hz变为180.7、308.72、428.44Hz,齿轮箱刚性明显提高。

4)齿轮箱中部结构进行优化改进后,刀架前3阶模态由19.7、20.14、41.92Hz变为29.697 、34.710、64.063Hz,刀架的整体动态特性明显加强。

5)刀架结构改机前后,在相同激励下的动态响应试验发现:高刚性的刀架结构有助于降低刀盘振动,并最终提高砍蔗质量。