4UMS-1800型木薯起薯收获机提升装置的设计

李 玲,黄应强,邓干然,吕以志,崔振德,李国杰,郑 爽,苏会荣,李晓菲

(1.中国热带农业科学院 农业机械研究所,广东 湛江 524091;2.湛江市农业技术推广中心,广东 湛江 524038;3.农业部热带作物农业装备重点实验室,广东 湛江 524091)

0 引言

木薯(Manibot esculenta Crantz.),灌木状多年生作物,世界三大薯类作物(木薯、马铃薯、甘薯)之一,广泛栽培于热带和亚热带地区,于19世纪初引入我国,目前在我国的广东、广西、海南、云南等地均有广泛种植[1-2]。木薯可食用、饲用和提取淀粉,据统计,我国木薯种植面积达到40万hm2以上,在我国的南亚热带地区,木薯是仅次于水稻、甘薯、甘蔗、玉米的第五大作物。在我国木薯主要种植区域,木薯的收获主要采用人力、畜力挖掘的粗放作业方式及较少量的半机械化作业方式,而木薯的收获过程劳动强度极大,目前的生产方式效率低下且作业成本较高,因此研究木薯收获机械及其配套设备具有极其重要的意义[3-5]。

木薯块根收获机械的主要方式有挖掘松土加振动分离、挖掘式及挖掘松土加拔起分离3种方式[6],挖掘松土加振动分离的方式功耗过大,如4UM-160型木薯收获机[7]、LW-60型木薯收获机[8]属于此类型。挖掘式半机械化木薯收获机械是目前我国研究与应用最普遍的木薯收获机,如广西武鸣县农机局研制的木薯收获机[9]、中国热带农业科学院农业机械研究所的薛忠等人研制的4UMS-390型木薯收获机[10]、张意松等人研制的4UMS-900型木薯收获机[11]等均采用半机械化的方式收获木薯。即拖拉机牵引挖掘铲使得土壤下的木薯松动,再人工捡拾的收获方法,虽在一定程度上提高了木薯收获效率,但人工劳动强度依然很大。挖掘松土加拔起分离方式的木薯收获机功耗较小,且能有效提升作业效率,但在木薯捡拾与夹持输送上的难度较大,孙佑攀等人[12]设计了4UMS-1型木薯收获机即采用了此种方式。该收获机由木薯挖掘和夹持输送两部分组成,夹持输送部分采用多楔带的双带式夹持装置,因田间作业的复杂性及多楔带承受径向力能力有限,作业过程中存在皮带损坏或掉带的现象。综上所述,挖掘松土加拔起分离式的木薯收获机具有明显的优势,因此突破木薯捡拾与夹持输送的瓶颈,对应用于木薯起薯收获机上的提升装置的研究具有重要的意义。

4UMS-1800型木薯收获机是中国热带农业科学院农业机械研究所研制的双行挖掘式木薯收获机,在借鉴前人木薯收获机及根茎类作物收获机结构的基础上设计了配套于该机型的木薯提升装置,以达到将松土后的木薯拔出地表的目的。

1 设计原理及机构

1.1 设计原理

针对当前木薯收获过程中起薯难度大、人工刨土捡拾劳动强度大、工作效率低的问题,中国热带农业科学院农业机械研究所在已有4UMS-1800双行挖掘式木薯收获机基础上研制了带有弹性夹持机构的木薯提升装置,将挖掘铲掘松的木薯通过提升装置提升出地表。木薯提升装置工作状态如图1所示。

1.连接架 2.提升装置 3木薯 4地面

木薯提升输送装置是将土壤与木薯分离,使得木薯升运到土壤表面的装置,木薯提升输送装置以大功率拖拉机作为牵引动力,以已研发并推广使用的4UMS-1800型木薯起薯收获机为基础,通过连接架与4UMS-1800型挖掘式木薯起薯收获机焊接在一起,协同作业。

4UMS-1800型挖掘式木薯起薯收获机通过三点悬挂机构后悬挂于拖拉机上。木薯提升装置的工作状态如图2所示。其中,提升装置与水平面呈20°夹角,其动力来自拖拉机后输出轴。田间作业时,木薯留茬30cm左右,通过地轮对地面进行仿形以控制收获机入土深度,由4UMS-1800型木薯起薯收获机的起薯铲先起松木薯周边土壤,由木薯提升装置夹持木薯杆带动木薯提出地表。

该机具与66kW拖拉机配套使用,采用了弹性夹持机构的设计实现木薯茎秆的夹持,能显著提高木薯收获过程中的明薯率、降低作业能耗及人工作业强度。

1.2 总体设计

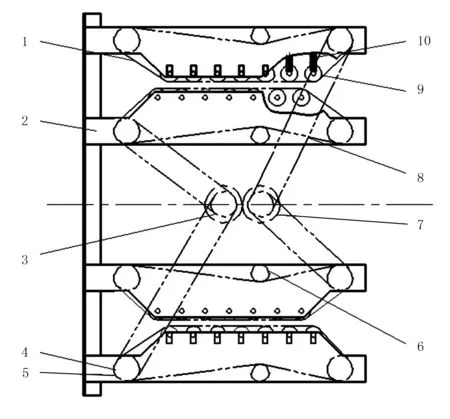

木薯提升装置主要由机架、传动系统、夹持机构几个部分组成,如图2所示。该提升装置为双行式,主要结构包括连接板、传动链轮、传动链条、夹持链条、压缩弹簧、压紧轮、张紧轮以及齿轮、减速装置等。

作业时,木薯秆由提升装置右端入口处进入,在夹持链条前端V形入口处逐渐收入两条夹持链中间,在压紧轮和夹持链条的共同作用下夹紧木薯秆向上提升,并向提升装置尾部传输,最终将起松的木薯拔出地表。

1.传动链条(单排) 2.连接板 3.传动链轮(假双排) 4.传动链轮(双排) 5.传动链轮(单排) 6.压紧轮 7.齿轮 8.张紧轮(双排) 9.夹持链条(双排带、节节带弯折板) 10.压缩弹簧

其主要技术参数如下:

外形尺寸/mm:1 057×1 434×257

工作幅宽/mm:双行(1 800)

提升高度/cm:17(理论)

配套动力/kW:66

提升速度/m·s-1:1.817 (理论)

2 关键部件的设计

2.1 传动系统设计

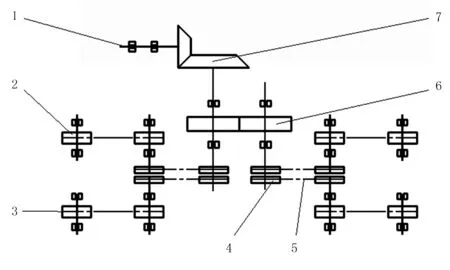

木薯提升装置动力来源于拖拉机后输出轴,其传动系统主要包括万向节联轴器、锥齿轮减速器、齿轮、链轮及链条等,如图3所示。

1.万向联轴器 2.双排链轮 3.夹持链条 4.链轮 5.链条 6.齿轮 7.减速器

工作时,拖拉机后输出轴输出的动力经过万向联轴器传递给锥齿轮减速器,经锥齿轮减速器减速并变向90°后传递给齿轮(齿轮为两个齿数模数相同的齿轮,两齿轮转速相等、转向相反),动力经齿轮的轴传递给链轮,经过单排链轮、链条、双排链轮和带动夹持链条运动。

综合考虑传递力矩、垂直方向受力及使用寿命等因素,选取传动链节距15.875,传动链轮齿数19。

木薯收获机工作时的行进速度Vm为3.6 ~4.8km/h,为了保证木薯的顺利夹持与提升,提升装置夹持链传输速度Vl的水平分量应大于木薯收获机前进速度Vm,即

Vl·cosα>Vm

Vl>Vm/ cosα=1.417m/s

式中Vl—提升装置夹持链条传输速度;

Vm—4UMS-1800双行挖掘式木薯收获机工作状态下行进速度;

α—提升装置倾斜角度。

该装置拟采用66kW拖拉机带动,拖拉机后输出轴转速为720r/min,采用减速比1∶2的锥齿轮减速后根据计算分析,夹持链的传输速度为1.817m/s,其水平分量为1.707m/s,大于收获机行进速度,能够与4UMS-1800型挖掘式双行木薯收获机配合使用。

2.2 柔性夹持装置设计

2.2.1 压紧轮的设计

木薯茎秆分为表皮和芯部两部分,表皮组织较硬、纤维沿轴向分布,芯部较软,是一层海绵状的组织。

木薯茎秆承受径向压力与木薯秆的粗细呈线性关系,木薯茎秆下部较粗,径向抗压强度较大。薛忠等人[13-14]测得收获期华南205木薯品种(样品采自湛江市麻章区)茎秆下部径向压缩平均抗压强度为0.82MPa。

根据木薯茎秆结构及其受力特点,该木薯提升装置采用了节节带弯折板的双排链条作为夹持链的夹持机构。相对于普通皮带、多楔带等,双排链条具有较好的承受径向压力的能力,不易断裂。同时,弯折板为直接夹持木薯茎秆的部件,每节链条上安装的弯折板分为上下两片,两条夹持链构成两对弯折板对木薯杆进行夹持的状态,增大了与木薯茎秆受力面积。

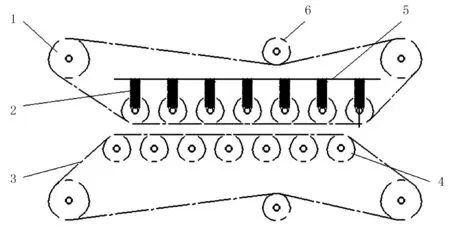

夹持装置如图4所示。工作时,以双排链轮作压紧轮,起到压紧和承托链条的作用,两侧压紧轮大小相等,转向相反,采用交错安装的形式,一侧压紧轮固定,另一侧压紧轮通过弹簧调整位置构成弹性夹持,夹持链间距25mm,在提高木薯杆通过性的同时有效降低了机构的复杂程度。

1.双排链轮 2.弹簧 3.夹持链条 4.压紧轮 5.挡板 6.张紧轮

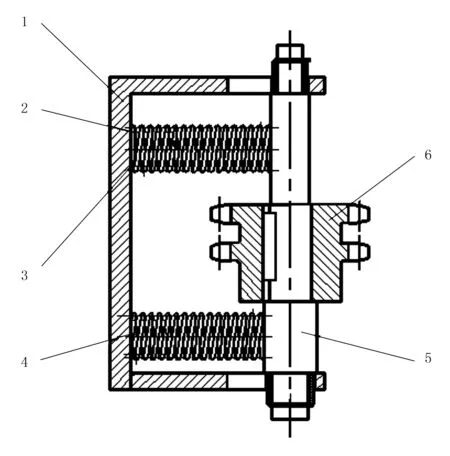

弹性夹持结构示意图如图5所示。根据设计要求,工作状态下,夹持链间距在25~45mm范围内可调,可夹持30~45mm范围的木薯茎秆,即弹簧的压缩量L在5~20mm范围内有效夹持木薯茎秆,可保证木薯茎秆较好的夹持性与通过性。

1.挡板 2.芯轴 3.弹簧(上) 4.弹簧(下) 5.压紧轮轴 6.压紧轮

根据压缩弹簧系数为

k=G·d4/(8D3·Nc)

式中G—为线材的刚性模数;

d—线径;

D—中径;

Nc—有效圈数。

夹持力为

F=2k·L

式中L—弹簧压缩长度。

夹持装置对木薯杆的提升力为

f=u·F=2u·G·d4/(8D3·Nc)·L

式中u—弯折板对木薯杆的摩擦因数。

综合考虑弯折板对木薯摩擦力、木薯茎秆承力能力与木薯质量等因素,选取弹簧线径2.5mm,中径20mm,线圈圈数6.5(有效圈数4.5)。

2.2.2 夹持链有效夹持长度的确定

木薯块根在地下分布的深度一般为20cm左右,木薯收获机的挖掘铲在松动木薯周边土壤的过程中同时在一定程度上抬升木薯,木薯提升装置的提升高度在15~20cm之间比较合适。夹持链有效夹持长度是两侧压紧轮能同时对木薯秆进行夹持的长度区域,设计夹持链有效夹持长度为495mm,夹持链倾斜角度为20°,使得木薯提升高度为17cm。

3 田间试验与结果

初步田间性能试验于2016年年底,在位于湛江市麻章区湖秀路3号的木薯试验地进行。试验地基本条件如下:

土壤类型为我国热带、亚热带地区典型的红壤土;木薯品种为南植199;木薯种植方式为机械化平种;种植行距为900mm;种植株距为600mm;留茬高度为300mm。

试验结果表明:整机能够在留茬木薯地进行收获作业,相较以往的4UMS-1800型双行挖掘式木薯收获机,显著提高了明薯率,明薯率达到70%以上,减轻了人工捡拾的劳动强度,降低了漏收率;夹持装置能够通过夹持木薯茎秆提升木薯,其夹持性能满足木薯茎秆的夹持要求。

经过试验发现,木薯提升装置在作业过程中主要存在以下几个方面的问题:

1)对倒伏木薯茎秆的夹持能力较差,倒伏木薯茎秆无法进入提升装置入口。

2)对行精确性要求较高,当行不直、行距不一致、机手对行不准等情况时,茎秆无法进入夹持链中。

3)黏性土壤、杂草较多环境下,提升装置入口处易形成堵塞。

4 结论与讨论

创新性地设计了木薯提升装置弹性夹持机构,可配合4UMS-1800型双行挖掘式木薯收获机进行木薯收获,显著提高了明薯率,降低了人工捡拾劳动强度,提高了工作效率。同时,相对于振动分离式的木薯挖掘收获机动力消耗小,配置上提升装置的4UMS-1800双行挖掘式木薯收获机可配套66kW拖拉机使用。

针对当前存在的问题,后续需在木薯种植农艺和提升装置结构上进行优化与改进。

1)在木薯种植农艺方面:采用机械化种植,保证种植行距、株距的一致性;加强木薯田间管理,及时除草,避免杂草太多导致的机具堵塞,为木薯机械化收获创造良好的田间条件。

2)在木薯提升装置方面:增加自动对行装置,提高对行的准确性,减轻拖拉机手人工对行的难度;改进4UMS-1800双行挖掘式木薯收获机的限深装置或安装深度自动控制装置,控制机具的挖掘深度,避免挖掘过深造成的机具堵塞和挖掘过浅造成的木薯断裂。

针对倒伏木薯茎秆夹持能力差的问题,在木薯提升装置入口处增加扶正机构,提高木薯茎秆的通过率。