基于ABAQUS的异型薄壁件装夹变形控制研究*

郭诗瑶 姜 涛 杨宏青 樊喜刚

(北京星航机电装备有限公司,北京 100074)

在机械工艺系统中,机床、刀具、夹具是实现工件切削加工的三大要素。其中,夹具的主要作用是在加工过程中对工件进行定位、约束和支撑,这些作用是通过合理地布置夹具和支撑块的位置及合适的夹紧力来实现的[1]。夹紧力的大小对装夹稳定性和加工精度起着重要作用。传统的装夹操作通常依靠人工经验,受主观因素影响较大,无法给出定量的夹紧力,易引起工件变形、装夹失效等问题,并最终影响工件的加工质量,尤其是对于薄壁工件更是如此。据统计,薄壁工件的加工误差20%~60%是由装夹变形引起的[2]。尤其对于以薄壁复杂框体结构件为典型零件的航天制造业,由于工件刚性较差,装夹变形问题尤为突出,严重影响着加工精度和表面质量。

本文针对一种典型的薄壁复杂框类结构件,利用有限元仿真方法通过建立工件-夹具系统模型,将夹紧力和切削力进行有效匹配,达到控制工件变形的目的。

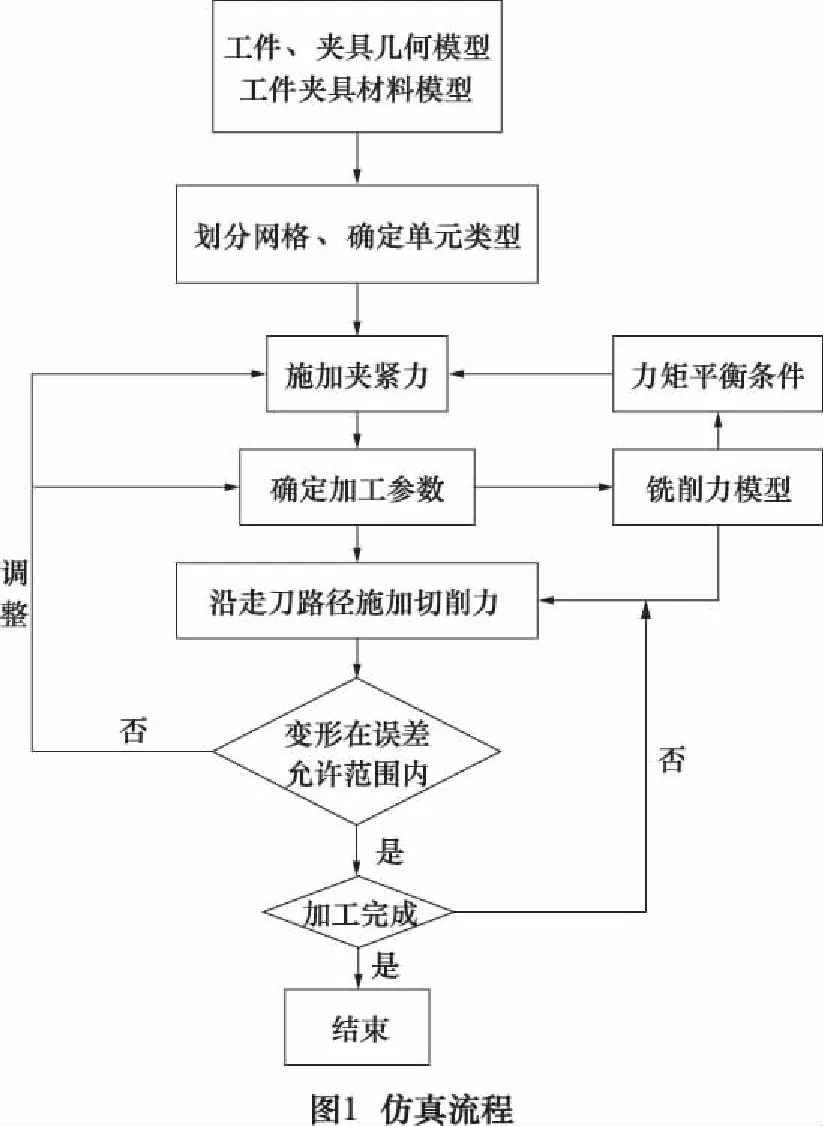

1 仿真流程分析

本文的仿真流程如图1。首先,根据给定的几何模型、材料模型、接触模型及力学模型,建立工件夹具系统的有限元分析模型;其次,通过仿真计算出在经验夹紧力和切削力作用下工件的加工误差,如该状态下的误差不满足要求,则需要通过平衡方程对夹紧力和切削力进行匹配,并将结果输入到模型中重新进行计算分析,直到误差满足要求。

2 有限元模型

2.1 模型建立参数

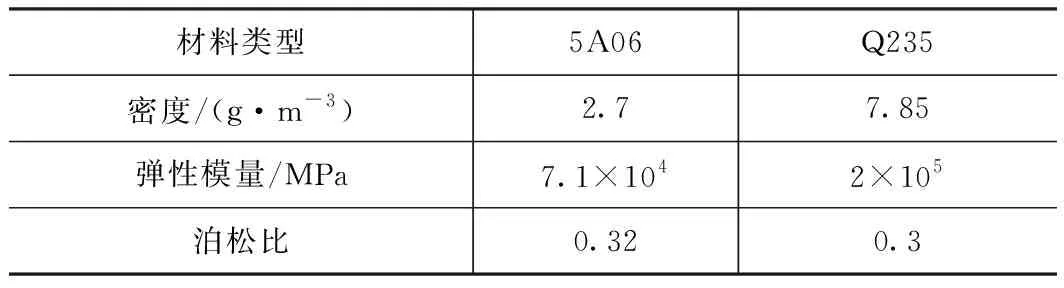

本文研究对象为在卧式加工中心上进行精加工的薄壁框体类结构件。工件材料为7075(5A06)铝合金,轮廓尺寸为φ800 mm×100 mm,最终壁厚要保证为均匀的3 mm,为典型的薄壁结构件。夹具材料为Q235,具体材料特性见表1。

表1 工件和夹具材料特性

材料类型5A06Q235密度/(g·m-3)2.77.85弹性模量/MPa7.1×1042×105泊松比0.320.3

2.2 装夹约束要求

夹具的稳定性直接影响工件的尺寸和形状误差[3]。使工件保持平衡的充分必要条件是合力与合力矩都为零,也就是要求力平衡和力矩平衡,可用数学等式表示为:

(1)

式中:Ri为定位元件i处的法向接触力;Pj为夹紧元件j处的装夹力;Ff为摩擦力;Fc为铣削力;G为工件重力;T为铣削力矩;m为定位元件个数;n为夹紧元件个数;rc、rf、rg为铣削力、摩擦力、工件重力的位置矢量;rri、rpj为第i个定位点和第j个夹紧点的位置矢量。

3 装夹变形分析

3.1 有限元模型的建立

(1)几何模型

基于上述条件,采用非线性计算功能强大的ABAQUS有限元软件建立工件-夹具系统有限元模型,分别对工件和夹具元件赋予相应的材料属性,并将它们都设定为弹性体。工件和夹具元件之间采用通用接触,摩擦系数为μ=0.15。采用8节点六面体单元C3D8R进行网格划分,结果如图2所示。

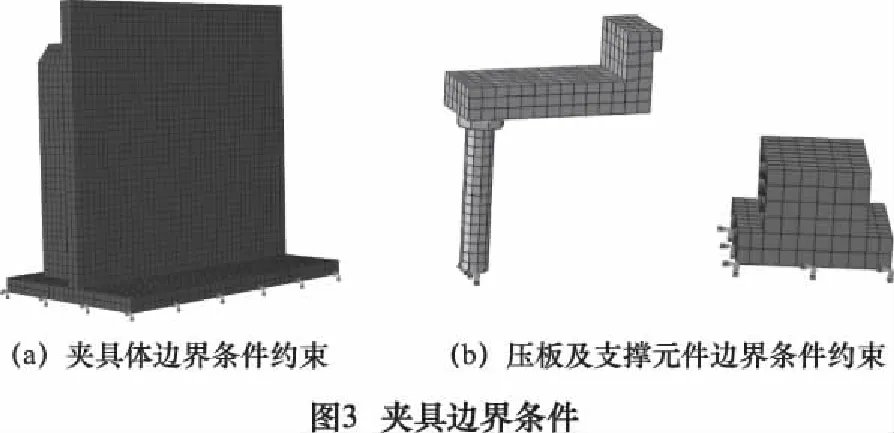

(2)建立约束

对于载荷和边界条件的施加与约束,由于在有限元分析中,只能对单元和节点分析,实体模型并不参与,因而施加在实体模型上的载荷与约束,都要将他们传递到有限元模型中相对应的单元和节点上。如图3所示,针对要分析的装夹系统,限制夹具体6个方向的自由度,即将夹具固定在工作台上,限制压板系统螺栓及夹具支撑元件的自由度,将边界条件设置为ENCASTRE(U1=U2=U3=UR1=UR2=UR3=0)。

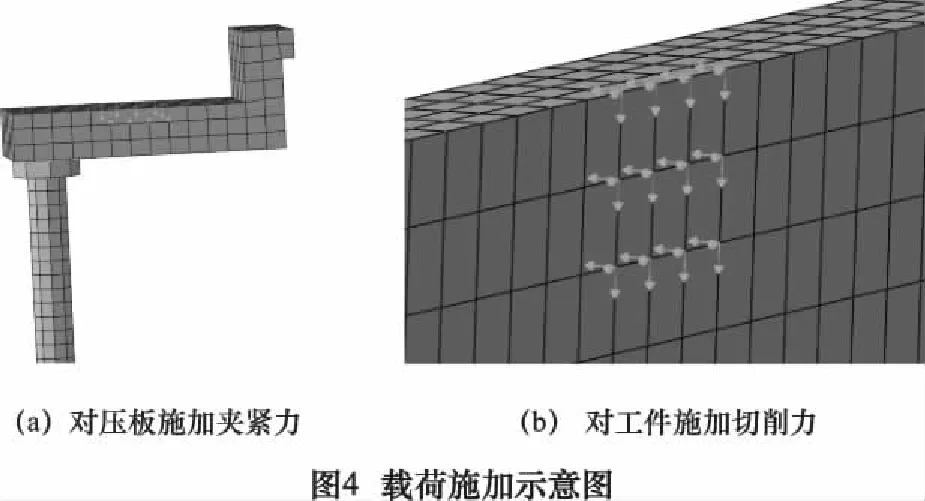

(3)施加载荷

如图4所示,本文中作用于模型上的载荷主要来自两个方面,一是由外部施加的夹紧力,通过静力等效为作用于3处压板上的面力。另一部分则是刀具产生的切削力,可分解为3个方向上的作用力Fx、Fy和Fz。

3.2 加工过程模拟

在ABAQUS中载荷对工件的作用过程是用一系列的分析步来描述的,通过在STEP模块中添加相应的载荷步实现对不同载荷的分解。本文假设加工过程中切削力的值是固定的,即作用于每个位置的切削力大小相同,只有方向是变化的。现对内侧面上部的三分之一进行模拟加工,并选取了加工路径上的12个关键位置,如图5所示,通过在相应区域施加切削力来模拟刀具加工过程。

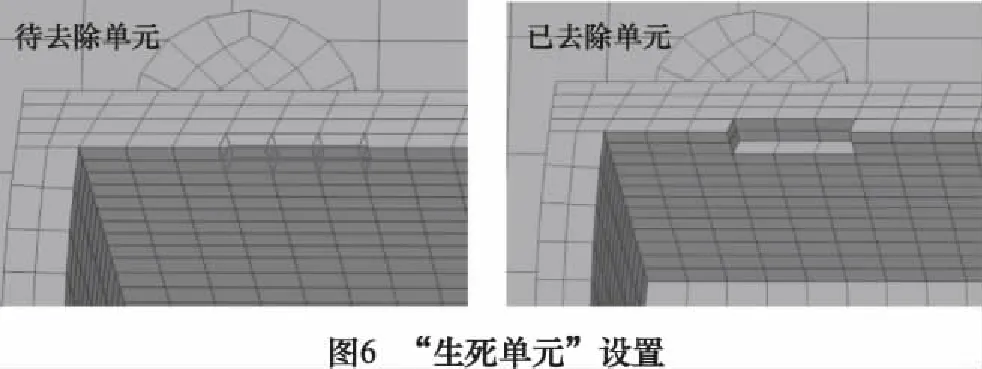

在有限元分析中,为了能更方便地体现切削力和切除材料之间的关系,将切削中的铣刀和加工面的接触面简化为台阶面,将切削力均匀作用于台阶面中的待切削面的节点上。要注意的是,在模拟工件材料切除的过程中,要将所要切除的材料以“单元生死”的形式去除,同时对已去除材料的表面施加相应的切削力,如图6所示,以达到模拟真实的切削加工过程。

3.3 切削力的计算

切削力是切削过程的一个重要参数,受到工件材料、刀具材料、刀具形状、切削参数等因素的影响。本论文研究对象所涉及的工件材料为5A06,选用φ20 mm的整体硬质合金立铣刀,轴向切削深度为10 mm,径向切削深度为2 mm,主轴转速为2 000 r/min,走刀速度为400 mm/min。根据铣削力经验计算公式[4],可以计算得到对应的切削力为Fx=41.41 N,Fy=26.3 N,Fz=22.4 N。

(2)

3.4 结果分析

3.4.1 初始装夹变形

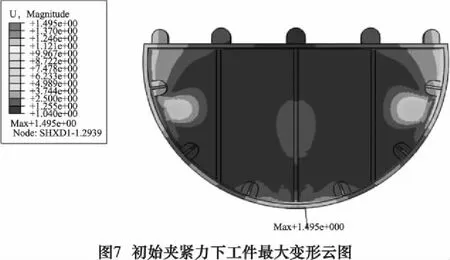

将初始经验夹紧力30 000 N作用于工件被夹紧位置,代入工件-夹具系统的有限元模型进行分析,在待加工部位施加切削力,根据装夹的约束条件判断是否满足夹紧条件,并满足工件变形达到最小。经过仿真分析后,易变形部位如图7所示。

可以看出,工件外轮廓与压板接触的夹紧力作用点处变形较大,其余位置的变形很小。最大变形发生在工件下端,变形量为1.49 mm,超出了允许的最大变形量。

3.4.2 夹紧力和切削力匹配

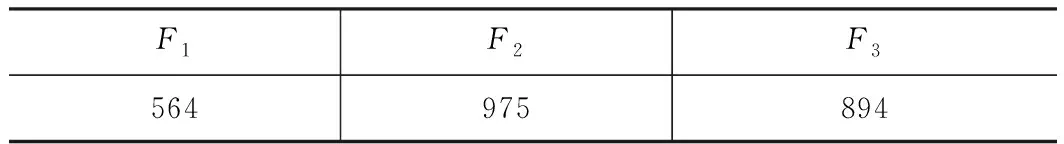

出现上述现象的主要原因是由于压板上作用的经验夹紧力大于工件实际所需夹紧力,从而导致了装夹变形。因此需要在满足装夹稳定性的条件下通过计算重新分配各个压板上的夹紧力。假定工艺系统是刚性的,并且切削过程稳定,机床加工过程中不受环境因素和工人操作的影响,可以只考虑切削力对夹紧的影响。则根据平衡方程(1),可以计算出切削力在不同的位置时每个压板处的夹紧力。通过统计分析,将各压板上的力取最大值,以保证切削过程中装夹稳定性,最终得到3个压板上所施加的夹紧力,见表2所示。

表2 优化后的夹紧力

F1F2F3564975894

3.4.3 夹紧力优化后变形分析

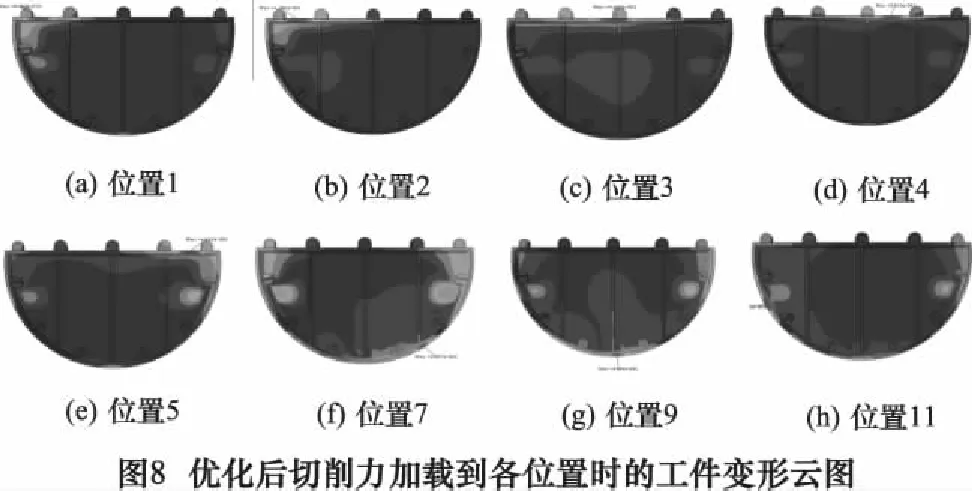

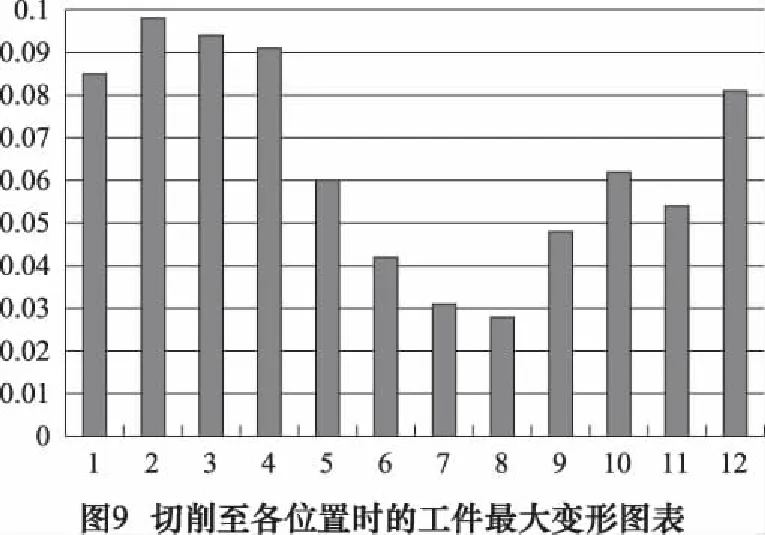

将优化后夹紧力代入仿真模型进行分析,得到工件变形结果。从图8中可以看出,优化后工件的整体变形得到了改善。从图9可以看出,最大变形发生在刀具切削路径上位置2,变形量为0.098 mm,小于允许的最大变形量0.1 mm,满足加工精度要求。

4 结语

本文研究了复杂异型薄壁铝合金结构件的装夹变形情况,并得到以下结论:(1)采用经验夹紧力时,薄壁件的装夹变形较大,无法满足加工精度要求;(2)通过对夹紧力进行理论优化计算,在满足装夹稳定的条件下,采用有限元分析方法使薄壁件的变形控制在0.098 mm以内,有效改善了工件的装夹变形情况。