旋转接头在卧式加工中心夹具用油中的应用实践和分析

刘 博 李志丹

(沈阳机床股份有限公司,辽宁 沈阳 110141)

随着金属工件加工技术的不断发展,流水线式生产的中小工件批量加工越来越多,这就要求机床的加工效率不断提高。HMC63e型卧式加工中心,配有分度工作台或者数控回转工作台,适合于工件多面的铣、钻、镗、铰、攻丝、两维、三维曲面等多工序加工,还配备交换台站,两个工作台板分别在加工区和前工位交替工作,在对加工区工作台板上的工件进行加工的同时,可对前工位工作台板上的工件进行装卸,大大缩短工作节拍,提高工作效率。在对机床结构优化的同时,液压夹具也是不可缺少的,其具有夹紧力大、占用空间小和易于实现电气自动化控制等优点。以往夹具用油是通过工作台芯轴经过工作台板供给到夹具内,但受工作台内部空间的限制而导致液压油路的数量有限,因此,设计研制了新型旋转接头,用于卧式加工中心夹具供油,油路数量不足的问题迎刃而解。

1 回转工作台中心出油

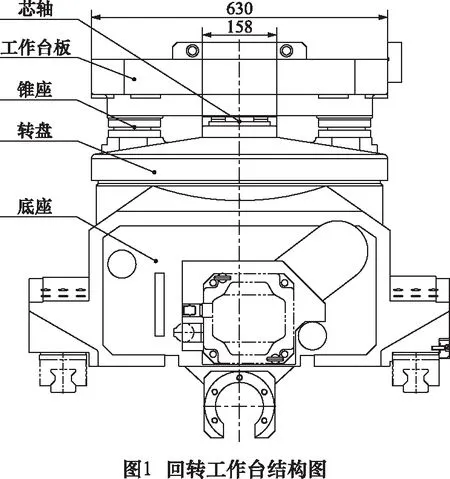

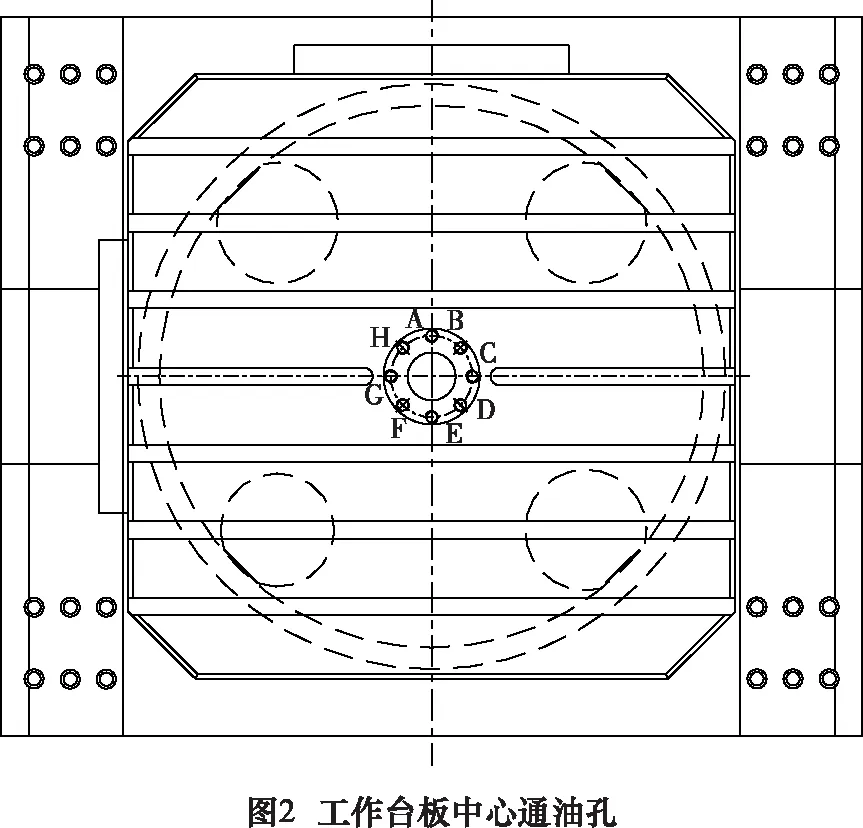

对于双交换回转工作台,工作台的结构如图1所示,工作台底座通过滑块在线轨上沿Z轴移动,转盘通过蜗轮蜗杆机构相对底座转动,工作台板通过锥座与转盘固定和分离。当工作台板上的夹具需要液压油或者压缩空气时,则在转台芯轴内部打孔,在台面尺寸为630 mm×630 mm的转台上,芯轴外径为158 mm,在这个芯轴内部最多可以加工出8个通油孔A~H,如图2所示,这样严重限制了液压夹具油路数量的使用,减小了机床的应用范围。

对于双交换工作台,还要在台板与转盘结合处安装自动密封接头,以防止在台板与转盘分离时发生油液泄漏,而且当工作台板交换时,加工区内的切屑很容易落在接头上,当台板交换后就会造成接头损坏。这种接头的采购成本非常高,一个接头单价将近1万元,也就是说液压夹具需要的油路每增加一个,制造成本就要增加1万多元,这对于投标及后期维护都非常不利。

2 新型旋转接头

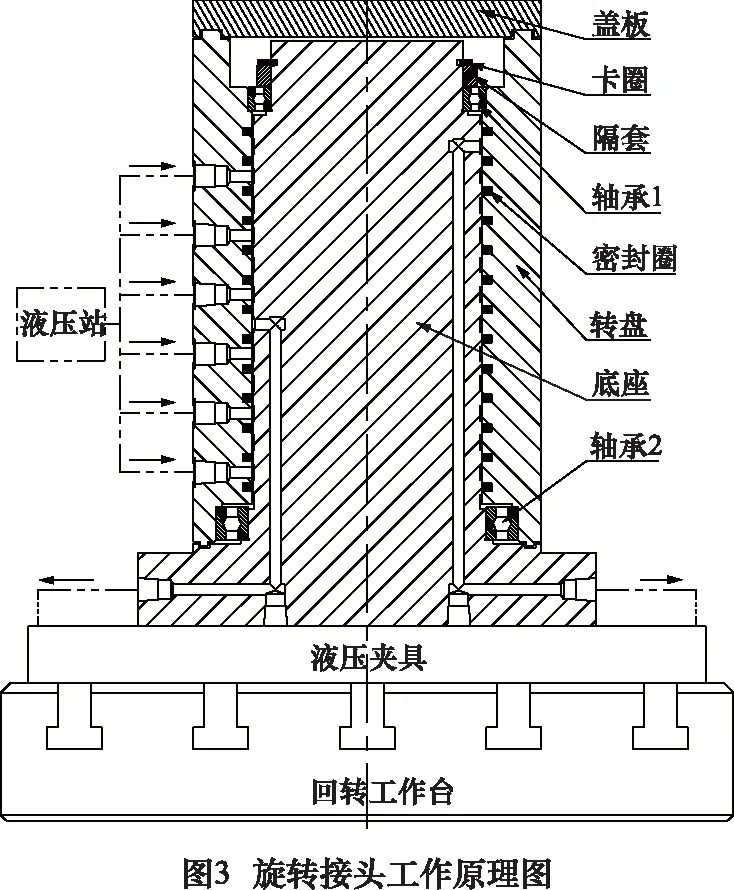

为解决卧式加工中心工作台中心出油难以满足夹具更多油路需求的现状,设计研制了新型旋转接头,用另一种给液压夹具供油的方式满足多油路需求。如图3所示,旋转接头主要由底座、转盘、轴承、密封圈、隔套、卡圈和盖板构成,液压站提供的液压油经过转盘进入旋转接头内,在有双边密封的槽沟进入底座,再通过底座内部孔系接入液压夹具上,转盘固定在机床的外防护间上,底座安装在液压夹具上随着回转工作台一起旋转工作。

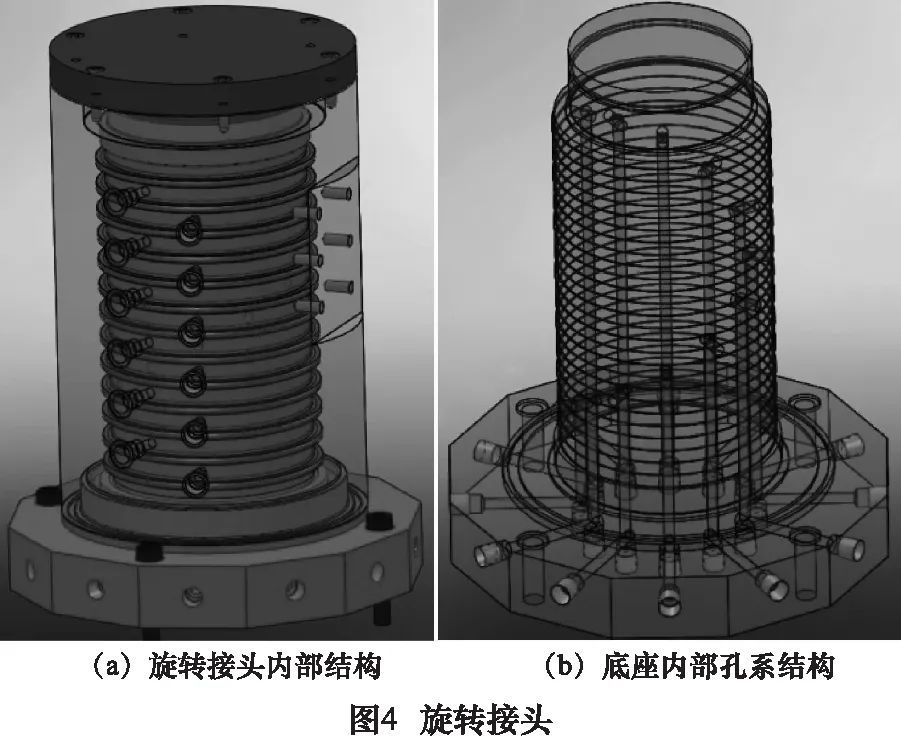

如图4所示,转盘外径D=190 mm,内径d=125.5 mm,高度H=280 mm,在体上打通2列共12个φ6mm通油孔,配管接口尺寸为Rc1/4,分别与相配合的底座上的沟槽相对应,这种12通路的旋转接头可以供6进6出的液压夹具使用,由于采用聚四氟乙烯密封环与全氟醚橡胶O型圈组合密封,且与密封圈配合的底座与转盘表面均采用研磨和硬质镀铬处理,超精加工,具有卓越的密封性能和耐久性,此油路也可用于气压回路和切削液回路,满足夹具的所有工作需求。

经实际生产实验证明,如图5所示,此旋转接头最高使用压力达25 MPa,允许转速80 r/min,使用环境温度0~70 ℃,满足机床正常工作时的所有工况参数,使用简单方便。

在此12通路旋转接头研制的基础上,适当增加旋转接头的直径和高度,优化内部结构,可以做到16通路,可以满足绝大多数液压夹具的工作需要,相比较工作台中心出油方式增加油路的成本,旋转接头增加油路需要的成本要低很多。

3 结语

通过对HMC63e型卧式加工中心液压夹具供油方式的改进设计,以旋转接头替代工作台中心出油的方式,解决了液压油路数量不足的缺陷,减少了机床制造成本和后期维护成本,降低了因自动密封接头损坏造成的故障率,提高了机床的可靠性和应用范围,经现场应用验证,是一种经济安全又简单可靠的优选方式。

——湿气测试法(下)