硫磺回收装置再生塔重沸器泄漏原因分析

白洪波

(哈尔滨石化分公司,黑龙江哈尔滨 150056)

0 引言

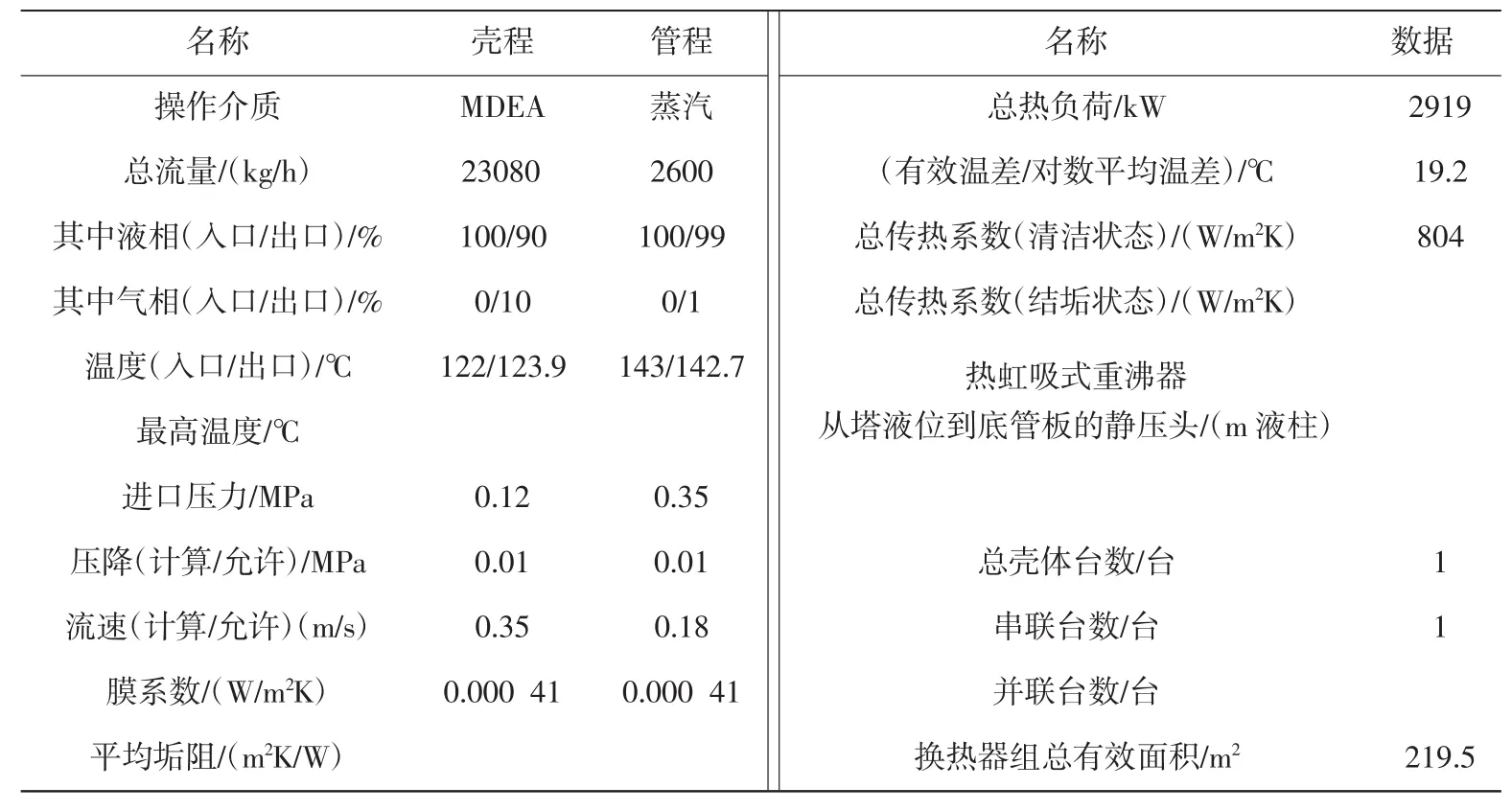

E-3905换热器为胺液再生塔的塔底重沸器,设备规格型号Φ700 mm/1200 mm×8018 mm×12 mm。设备技术参数见表1。再生塔底部介质为贫胺,再生塔塔底温度控制在120℃左右。该换热器从2010年10月投用。

1 换热器损伤状况

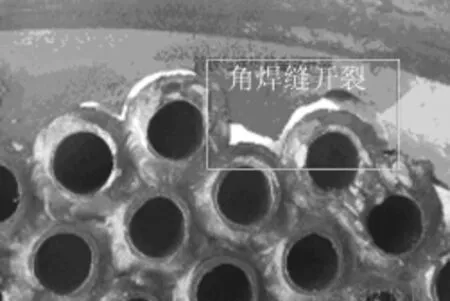

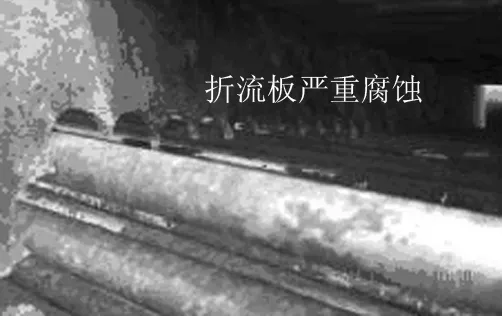

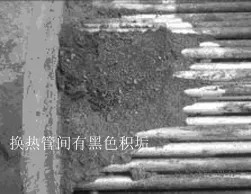

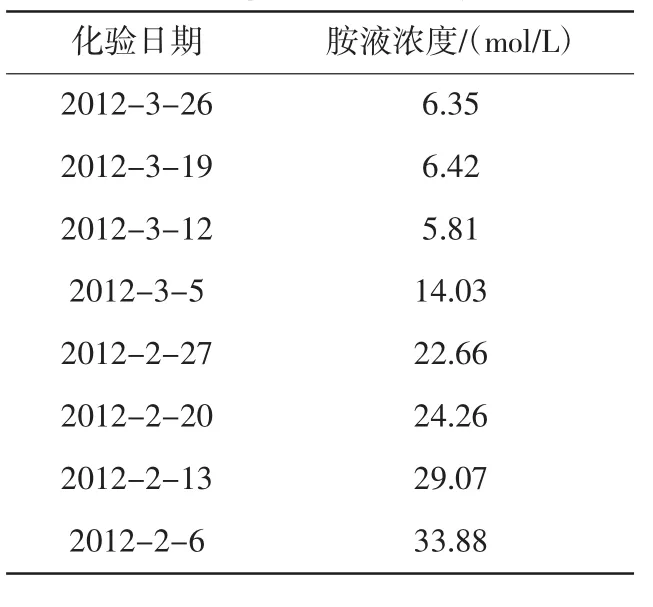

从2012年2月6日起,胺液浓度逐步降低(表2)。说明胺液中已经进入其他介质,出现了介质互串的可能。再生塔顶部分馏出水蒸气、胺、硫化氢等介质。原E-3905换热器的壳程材料为245R,封头为245R,管子采用0Gr18Ni10Ti材料,接管采用20#钢,管板采用20#钢。进入2012年以来,该换热器及附属管线共发生3次故障,并于2012年3月7日换热器更换管束。3月7日打开换热器后显示的损伤状况:换热器U形管管板下端最大外径处管板内侧有明显的被腐蚀沟槽,管板减薄严重(图1);换热管与管板之间的角焊缝个别已经开裂(图2);折流板受到严重腐蚀,已经失去作用(图3);不锈钢换热管外表面出现均匀的点蚀(图4、图5);换热管间有黑色积垢(图6)。

图1 管板背面腐蚀出较深的沟槽

表1 换热器的技术参数

图2 换热管与管板完全开裂

图3 折流板孔隙被腐蚀掉

2 换热器腐蚀原因分析

对打开的换热器管束进行外观检查,不锈钢换热管具有较强的耐腐蚀,没有较大的损伤和缺陷,碳钢材料腐蚀较严重。结合换热器使用的工艺条件和参数,对胺处理工段胺再生塔重沸器进行分析,主要发生两种腐蚀分别为胺腐蚀和胺应力腐蚀开裂。

2.1 胺腐蚀

图4 不锈钢管外表发生点蚀

图5 靠近管板的位置发生较重的点蚀和冲刷

重点是在胺处理工艺设备上腐蚀。由胺的浓度、杂质、运行温度、类型、介质流速、设计条件和实际操作条件决定。腐蚀不是由胺本身造成的,而是由溶解在胺中的CO2和H2S气体、热稳定胺盐、氨降解产物、和其他杂质共同作用的结果。

2.1.1 胺化学特性对设备的破坏性

链烷醇胺系统依据侵蚀性由低到高顺序为甲基二乙醇胺(MDEA)、二乙醇胺(DEA)、二异丙胺(DIPA)、二乙二醇胺(DGA)、 单 乙 醇 胺(MEA)。而硫磺回收装置的胺处理工段所用的胺液为甲基二乙醇 胺(MDEA),MDEA的腐蚀性最小,纯净的此种胺液呈现弱碱性,几乎不与金属发生反应。随着装置的运行,胺液中的硫化氢、二氧化碳、胺盐、杂质等含量的增加是碳钢材料设备发生腐蚀的根本原因。

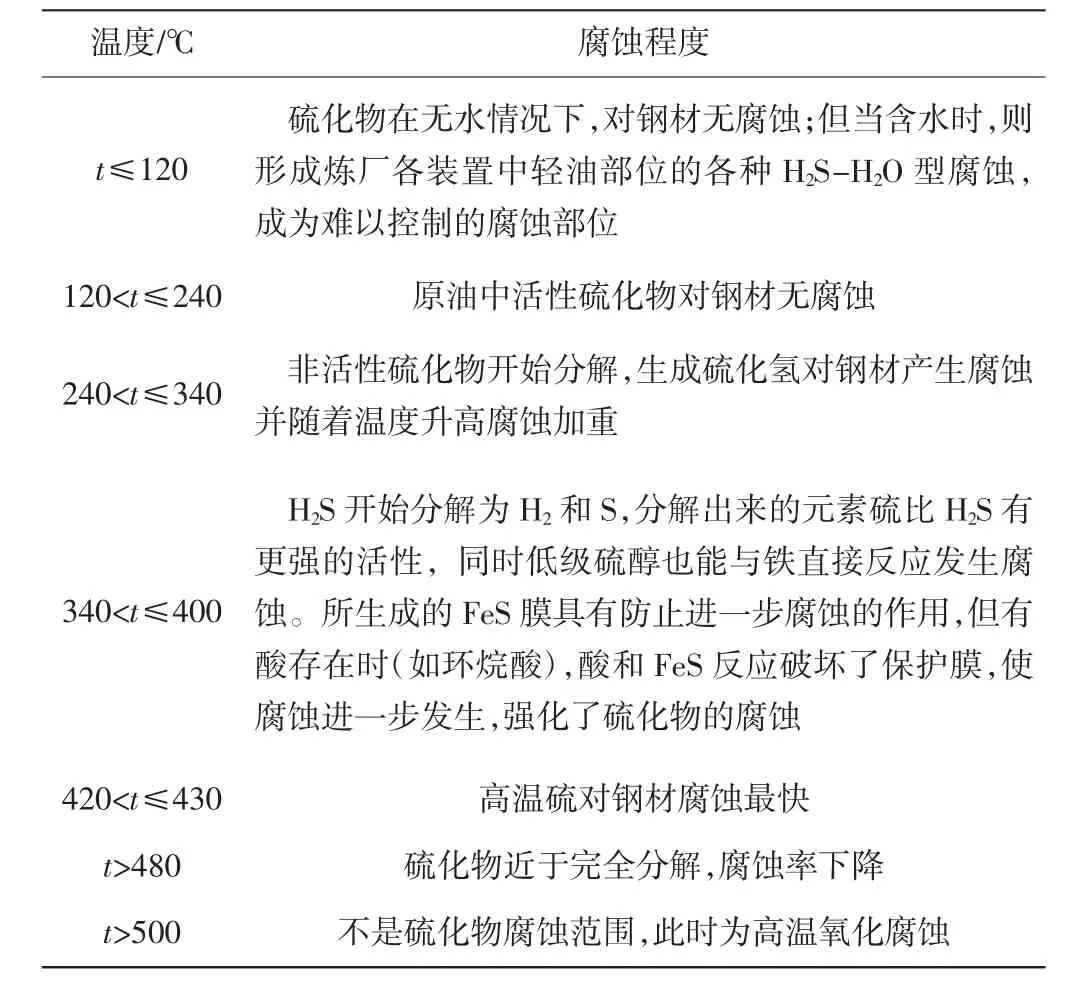

2.1.2 胺液中硫化物、碳酸成分对钢材的腐蚀情况

硫化物在不同的温度梯度下腐蚀程度见表3

图6 不锈钢换热管间存在黑色沉积物

表2 再生塔塔底贫胺液浓度变化情况(数据来自LIMS系统)

表3 硫化物在不同温度梯度下的腐蚀程度

硫化氢与加工过程中生成的腐蚀性介质(如HCl,NH3,HCN,CO2等)和人为加入的介质(如MDEA(Methyldiethanolamine,甲基二乙醇胺)、糠醛、水等)共同形成腐蚀性环境,在装置的低温部位(特别是气液相变部位)造成严重的腐蚀。如常、减压塔顶的氯化氢+硫化氢+水腐蚀环境;如催化裂化装置和焦化装置的分馏塔顶的氰化氢+硫化氢+水腐蚀环境;加氢裂化和加氢精制装置流出物空冷器的H2S+NH3+H2O腐蚀环境;干气脱硫装置再生塔,而硫磺回收装置的胺再生塔恰恰具备了水、硫化物、MDEA等介质。RE-3905换热器发生腐蚀恰恰是塔底贫胺液中含有硫化氢物质。在酸性水回收装置的再生塔重沸器E-3905就发生了(MDEA)+CO2+H2S+H2O腐蚀。贫胺液中溶解的硫化氢浓度见表4。

表4 再生塔塔底贫胺液中含有硫化氢的浓度(数据来自于LIMS系统)

2.1.3 操作温度影响胺腐蚀

随着温度的增加,腐蚀速率会增加,特别是富胺液系统。当温度>104℃时,在压力降足够高时,将会引起严重的局部腐蚀。胺腐蚀与装置的操作密切相关。设备的故障主要来源于不当的设计和实际操作以及胺溶液污染。在换热器的泄漏部位(图5)由于高温蒸汽进入到壳程后,温度急剧升高,增加了腐蚀程度。

2.1.4 介质流速影响腐蚀速率

高流速和湍流会导致局部厚度减薄。当介质速率低时,减薄是全局的、均匀的;当介质速率高时且伴有湍流,减薄是局部的。对于碳钢,富胺液系统速率设计限制在(0.9~1.8)m/s,贫胺液系统上为6 m/s。

2.1.5 贫胺液pH值高及电导率低,腐蚀性一般会较轻

在热稳定盐的质量百分比≥2%时,对碳钢腐蚀会明显加强。在实际调查过程中没有对热稳定盐进行检测。因此,无法知道胺盐对换热器的破坏程度。

2.2 胺应力腐蚀开裂腐蚀机理

在碱胺溶液系统,钢铁在腐蚀和拉伸应力的双重作用下会发生胺腐蚀开裂(简称胺开裂)。该系统用于消除碳氢物流中的H2S或CO2等物质。腐蚀更容易在强冷加工或未热处理的碳钢焊缝及附近区域部位发生。制造、冷加工、焊接时产生的残余应力,如果没有经过有效的消除应力热处理会引起开裂。例如,管板与换热管为胀焊结合的部位就存在焊接残余应力。

胺开裂还与接触的介质特性有关,纯胺环境不会导致开裂,而贫胺环境会导致开裂。富胺环境中的开裂是由于出现了硫化物腐蚀应力开裂。它会在焊缝金属和热影响区局部高硬度区发生。焊后热处理能有效消除残余应力和降低硬度。一些含残余元素碳钢在热影响区生成高硬度区,通过预热可以降低硬度问题。蒸汽吹扫及夹带少量胺的物料会导致没有经过焊后热处理的管线和设备发生开裂。

3 蒸汽高速冲刷腐蚀

换热管与管板出现裂纹后,蒸汽从此位置进入到壳层,在进入壳程的入口处,胺液的浓度急剧降低,温度急剧升高,造成腐蚀加剧。其次,从折流板孔的已经被腐蚀掉,恰恰是换热管管壁温度较高的位置。同时也是发生湍流的部位。

4 重点检查部位

(1)腐蚀发生的部位。在贫胺环境中所有的未经焊后热处理的碳钢管线和设备,包括吸收塔、汽提塔、再生塔和换热器以及其它任何可能接触胺携带物的设备。

(2)塔顶冷却器及塔出口管道、以及回流管道、阀门、回流泵等部位,要加强对氨、H2S和HCN的检查,这些部位会引起加速腐蚀。其次,塔重沸器和再生塔由于温度和湍流等关系会产生明显的腐蚀问题。在生产运行过程中,要重点关注和监测。

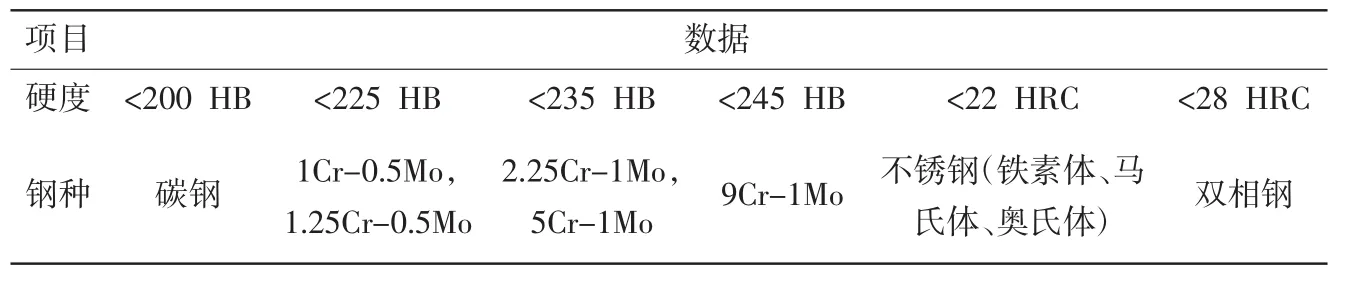

表5 焊接时钢材应控制的硬度

5 采取的对策

(1)碳钢焊缝全部进行焊后热处理。同时,对需要修补的焊缝及附件焊缝也要进行此处理。不同材料钢焊接时严格控制硬度(表5)。

(2)使用整体或包覆不锈钢、其他耐蚀合金代替碳钢。

(3)按照规范操作是控制胺腐蚀的主要措施,还要特别关注CO2和H2S的负荷。其次,工艺温度不能超过设计值,目的是禁止腐蚀性胺降解产物的出现。时刻关注热稳定盐是否超过设计值。

(4)重点关注闪蒸问题,适当采用300系列不锈钢等耐蚀合金替代碳钢。

(5)通过过滤和工艺控制消除碳氢化合物及固体颗粒的积累。在消除固体颗粒时,过滤富胺液比贫胺液效果明显。