精密磨削中振纹抑制方法的研究

郑曙光 尹德臻

(威海华东数控股份有限公司,威海 264200)

随着科技的不断发展,人们对各类零件的精度要求越来越高,而磨削作为产品加工的最后一道工序,是产品精度的最终体现。所以,人们对磨削的关注也不断提高,我们不但希望得到理想的尺寸,同时对磨削后零件表面是否有振纹也提出了更高要求。本文对磨削振纹的产生机理及如何抑制振纹出现做一些分析探讨。

1 磨削中的振动

机械加工就是刀具和工件在加工时相互作用、相对运动和相互影响的复杂过程。从被加工零件的形成过程来看,如果机床切削时,刀具与工件之间存在振动,致使刀具与工件之间产生相对位移,改变了它们之间的正确关系,就会在加工表面留下波纹。磨削过程和一般机械加工一样,存在以下几种改变砂轮和工件之间相对位置的振动:强迫振动、自激振动和混合颤振,自激振动也就是我们平时说的颤振,可分为工件表面自激颤振与砂轮表面自激颤振。图1是外圆磨床中各振动的示意图。

图1 外圆磨床中各振动的示意图

强迫振动主要来自于砂轮主轴的不平衡,附近设备的振动通过地面传播到机床上、机床自身的液压脉动,等等。一般来说,其振动频率和激振源频率相等,和磨削量大小无关,强迫振动一直存在,且比较稳定,在空运转设备时就能测得该振动。工件表面自激颤振在加工开始就会出现,并且振动幅值很大,即使使用的是刚刚修整的砂轮,也会出现。砂轮表面自激颤振振动幅值随着时间的延长缓慢增长。这两种自激振动的振幅和磨削用量相关,振幅随磨削时间加长而增长。而混合颤振的为振动频率和强迫振动频率一致,但振动幅度会随磨削量的增加而增大。图2是这几种振动的特点示意图。

2 影响振动的因素

通过对机床激振源的分析研究,我们认为影响机床振动发生的主要因素有以下三点:工件的转速、砂轮的弹性变形、砂轮与工件表面的几何干涉。

图2 振动的特点示意图

2.1 工件转速

工件转速对振动的发生起着非常重要的作用,尤其是在大工件旋转磨削过程中,工件不平衡量会激起设备的颤振,必然使砂轮和工件之间的正确位置关系发生改变,导致在工件表面留下磨削振纹。

2.2 砂轮的弹性变形

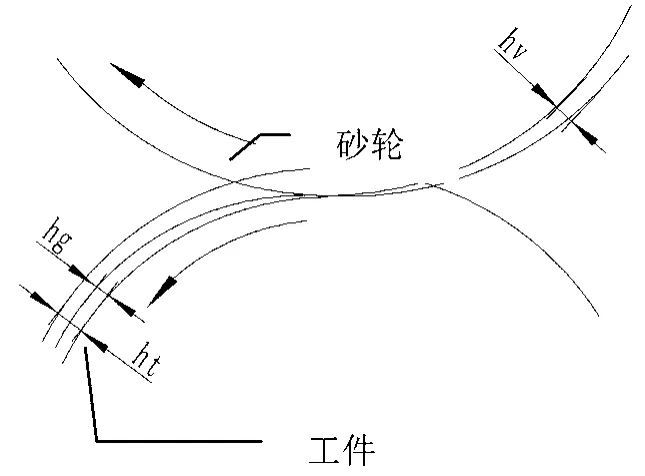

由于砂轮存在弹性变形,在砂轮磨削过程中,特别是在砂轮切入和退出工件的过程中,振动会随之发生。同样的道理工件也存在弹性变形问题,这也就是我们常说的砂轮再生型颤振和工件再生型颤振。这两种颤振只有在砂轮和工件接触时才会出现。图3是外圆磨切入磨削的示意图。

图3 外圆磨切入磨削的示意图

2.3 砂轮与工件几何干涉规律

即使是外圆床磨削加工时,工件和砂轮之间也存在一段几何接触弧长。而砂轮和工件都有各自的再生型颤振,当他们接触时就会叠加出新的振动,我们定义该振动的振幅ycr,则有:

式中,Vw为工件的转速;ω为机床固有频率;dw为工件直径;ds为砂轮直径,分子中的加号用于外圆磨削,减号用于内圆磨削,平面磨削时,dw看作无限大。我们将ycr与机床在固有频率下的振幅y做对比,通过反复试验可得出如下结论:

如果ycr>y,砂轮表面再生效应发展很慢;此时,工件再生型效应完全影响着磨削稳定性,机床的颤动基本上是工件的再生型颤振引起的。

如果ycr<y,工件表面再生效应小于砂轮表面再生效应,此时,可只考虑砂轮表面再生型颤振。

通过对振动因素的分析,可以发现,当机床的磨削刚度增加,磨削系统会变得不稳定,容易引起磨削振纹。当机床磨削阻尼增加,磨削系统变得趋于稳定。

3 抑制振纹的措施

3.1 通过调整砂轮与工件转速比来抑制振纹产生

我们在一台M1432外圆磨床上做试验,使用φ500mm直径的铬刚玉砂轮,磨削一直径为φ125mm硬度为50HRC的钢件,在各磨削参数相同的情况下,使用不同的砂轮转速,进行磨削加工,然后将工件带到实验室经轮廓分析仪测量作频谱分析,得出工件的外径轮廓如图4。通过该示意图明显看出砂轮与工件转速比改变后,工件表面振纹的变化非常明显。

图4 工件的外径轮廓

3.2 抑制振动

随着科技的进步,现在砂轮在线动平衡系统已经广泛应有,这种系统能显示机床的固有频率、振幅等相关参数,还能显示砂轮主轴系统的不平衡值,并可按照预先设定的数值对砂轮主轴系统进行在线平衡,确保砂轮主轴系统的不平衡量控制在一个极低范围内。由于砂轮需要经常修整,加之砂轮在铸造时受气孔结合剂等参数的影响,砂轮修整后往往会出现质心偏移,导致主轴振动加剧,因此,配置砂轮动平衡系统对控制砂轮表面再生型振动是很有必要的。

对于机床的自激振动,首先是在机床的设计阶段,在经济前提下尽可能增加系统的动刚性,并可运用三维软件进行仿真模拟,对机床进行动态特性分析,分析机床在动态切削力和其他外力干扰下的抗振性能,找出容易被激发的模态和对结构动态性能影响较大的频率、振型和振幅,从而提高机床低阶固有频率、提高切削稳定性、避开共振、抑制振幅,提高加工精度。

3.3 增加阻尼

我们同样在一台M1432外圆磨床上进行磨削试验,在砂轮主轴前端安装振动传感器,运用sBs动平衡系统的柔量(单位载荷下的伸长或变形)分析功能,对主轴的柔量在增加阻尼和无阻尼状态下进行对比,结果如图5所示。通过对比,可明显看出在增加砂轮主轴阻尼后,主轴系统的柔量值明细降低。这也就意味着在增加阻尼后,主轴的振动降低了。所以对已有机床改造时,增加阻尼对抑制磨削振纹是个不错的选择。

图5 主轴柔量在增加阻尼和无阻尼状态下的对比结果

3.4 其他方法

通过不断研究,现在我们对磨床的各个振动、振源有了更全面的认识,这有利于抑制振动发生。试验发现减少工件和砂轮的接触刚度,也能降低机床振动,可以在砂轮上均布一些孔槽来实现。干扰砂轮与工件间相位也是一种很实用的方法。

在设计机床时,要采取“上轻下重、动轻静重”的原则,采用吸振性好的床身、底座。建立模型,提高机床刚度、增大阻尼、改进约束、降低重心并尽可能实现重心驱动。

这些都是降低机床振动很实用、很有效的措施。

4 结语

工件表面有磨削后的波纹,也就意味着机床有振动,这些振动无非来自机床内部振源或外部振源,只要我们运用科学的方法找出这些振源,通过各种手段消除或抑制这些振源,就一定能获得理想的加工表面质量。