静液压传动装置的设计与研究

戚顺平 梁松千 唐玉芝

(南通爱慕希机械股份有限公司,南通 226000)

通过市场调研、技术引进等方式,本公司自主研发了一种可用于农业机械插秧机的静液压传动装置,弥补了国内在该应用领域的技术空白[1]。静液压传动装置是无级变速器设备的关键部件。针对静液压传动装置的布局紧凑、可双向调节、耐中高压等性能需求以及较恶劣的使用环境,本研究的主要内容包括:液压传动装置及壳体的设计、封闭液压回路系统设计以及轴向柱塞泵设计。

1 关键技术分析与实现

1.1 静液压传动装置设计

静液压传动装置是由一个变量柱塞泵和一个定量柱塞马达组成的闭式回路。变量泵的斜盘角度受与之相连的轴控制器直接控制,斜盘摆过0°时,泵出口液压油流向改变进而改变与之相连的马达输出轴旋向。

该装置工作的液压油来自外部油箱,经过过滤器后液压油通过补油泵进入泵-马达闭式工作回路。补油回路中过量的液压油经过补油溢流阀回油箱。

当斜盘倾角由正值变为负值或者由负值变为正值时,泵的流量方向发生改变。当马达卸荷时,斜盘角回到0°的位置,这时泵不再为马达提供液压油,马达将要停止转动。当斜盘倾角处于正向15°或负向15°时,泵的出油压力最高,当其峰值超过标定最高值时,双向溢流阀在峰值压力的作用下自动开启泄压,保持进入油马达正反转时的压力油压稳定在标定值的范围内,双向溢流阀溢出的液压油回流油箱。具体如图1所示。

1.2 静液压传动装置壳体的设计

在工程机械领域,需求的驱动装置往往具有体积小、质量轻、性能稳定等指标,而静液压传动装置具有上述特性[2]。本研究就需要设计一种结构紧凑、布局合理的整体式静液压传动装置,可使用于诸如割草机、叉车、插秧机等设备。其中装置的壳体设计是关键问题之一。

1.2.1 静液压传动装置壳体设计

根据静液压传动装置的原理图,本研究需设计一种结构紧凑的静液压传动装置。为此,人们将柱塞泵和柱塞马达平行放置在壳体内,将单向补油阀、双向溢流阀等放置在端盖内,将柱塞泵和柱塞马达的缸体、配流盘等部件平行放置在壳体内部。

图1 系统原理

通过比较研究,人们将壳体的形状设计为矩形,壳体材料使用压铸铝合金;在壳体内部,先确定缸体、柱塞、滑靴和斜盘等的相互位置,再确定泵、马达主轴以及斜盘的支撑位置;斜盘操作曲轴设计在壳体外部,壳体外部设有散热片。整体布置既顾及了各零件的压铸工艺性又可方便地操作各连接件,外形合理、美观。壳体内部装配如图2所示。

图2 壳体剖面及内部装配体实物图

1.2.2 集成式液压回路结构设计

在确定了缸体、配流盘及主流通道位置后,就需要设计端盖部分。与一般的敞开式系统不同,在壳体的端盖设计中,人们采用了封闭式液压回路。作为输入元件的主液压泵油口通过壳体封闭式油路与作为执行元件的定量液压马达的进出油口相连,由此构成一个对称的封闭油路。

该油路可实现如下功能:根据闭式液压回路变量泵具有的调节流量和改变流向的双重功能,可实现液压马达输出轴转速在-3000~+3000r/min范围内的转换与调速;通过端盖对称闭式液压回路的设计,在输出正转矩驱动的同时还能吸收负转矩能量,从而实现动力制动;主回路中工作介质始终在等于或高于补油压力的正压状态下运行。补油系统既可以作为主回路的专职压力控制系统,也可以为其他液压系统提供控制压力油。

对于完全封闭的回路系统,为了避免设计一套比较复杂的附加冲洗系统,在设计此封闭式壳体液压回路时,人们采用了在端盖表面设有油孔的结构。这样在获得封闭式液压回路特性的同时又避免了腔体积油。端盖结构如图3所示。

图3 集成式半闭式液压回路的端盖设计

1.3 基于单向阀的封闭液压回路系统设计

轴向柱塞泵的配流方式采用单向阀,该方式具有结构简单、制造容易、能够承受高压的特点,承受压力通常可达30~40MPa,甚至可达到70MPa,是各类泵中工作压力最高的一种[3]。但该配流方式在实际使用过程中,经常存在吸油不足和机械噪声大等问题。为此,人们通过合理地设计单向阀的弹簧刚度、弹簧预紧力、阀口通径及柱塞行程等参数关系,获得了单向阀的最佳工作性能。

盖板内组成的封闭液压循环油路如图4所示,其中1、2均为单向阀,3~6为腰型油道。当变量泵柱塞腔中高压油从配油板出油槽进入腰型油道4时,则4-3为高压油道,高压油经3处通过配油板进油槽进入马达柱塞腔内,推动柱塞产生旋转力,使马达转子带动马达主轴,向外输出扭矩,从而实现液压能转变成马达主轴的机械能。当该柱塞随同马达转子转达180°时,马达柱塞腔口进入配油盘泄油口和腰型油道口5相通,配油盘眉毛槽(配油槽)已将柱塞腔口和高压油槽关闭,马达柱塞在斜板的作用下把腔内液压油推向低压腰型油道5,等再转180°时,该柱塞又将油压入高压油道,开始了另一次循环。

在该设计中,配油盘的眉毛槽设计是关键,即眉毛槽要合理确定其开启、关闭的时间以及开启与关闭之间的时间间隔。为此,人们根据配流原理,建立了眉毛槽的数学模型,通过模拟试验,获得了合理的眉毛槽形状,并通过截面积等配流参数,获得了高效率且降低了配流过程中的震荡和噪声。

1.4 基于弹簧复位的轴向柱塞杆设计

在容积式液压泵中,只有柱塞式液压泵能够较理想地实现高压化。因此,在中高压液压系统中,动力装置经常使用柱塞泵[4]。就斜盘式轴向柱塞泵而言,目前滑靴接触式、缸体旋转式应用最多,但其结构复杂,对于零件的制造精度要求高,尤其是柱塞副、滑靴副、配流副三对摩擦副中的零件,导致了柱塞泵的制造成本很高。

在本研究中,人们采用了弹簧复位柱塞泵,其工作原理如图5所示。图中,壳体与柱塞杆构成一个密封容积,当柱塞杆所在转子旋转到接触进油口A时,在液压回路的压力下充满柱塞缸4,柱塞缸4底部与斜盘5接触面在液压的作用下接触产生滑动,带动柱塞转子旋转;当柱塞位于壳体3的出油口B位置时,由于受到斜盘5的挤压,柱塞缸内的液体通过出油口B将回流到液压回路中。

图4 单向阀的封闭液压回路补油系统原理

图5 弹簧复位柱塞杆示意图

在柱塞杆内部添加复位弹簧后,与其他柱塞泵相比,弹簧复位柱塞杆具有如下特征:在柱塞泵压油时,大大简化了滑靴、滑履的结构;简化了柱塞的受力状态;减小了内泄漏,同时该类柱塞泵只对柱塞副的材料及加工精度有较高要求,降低了加工成本。

2 性能测试

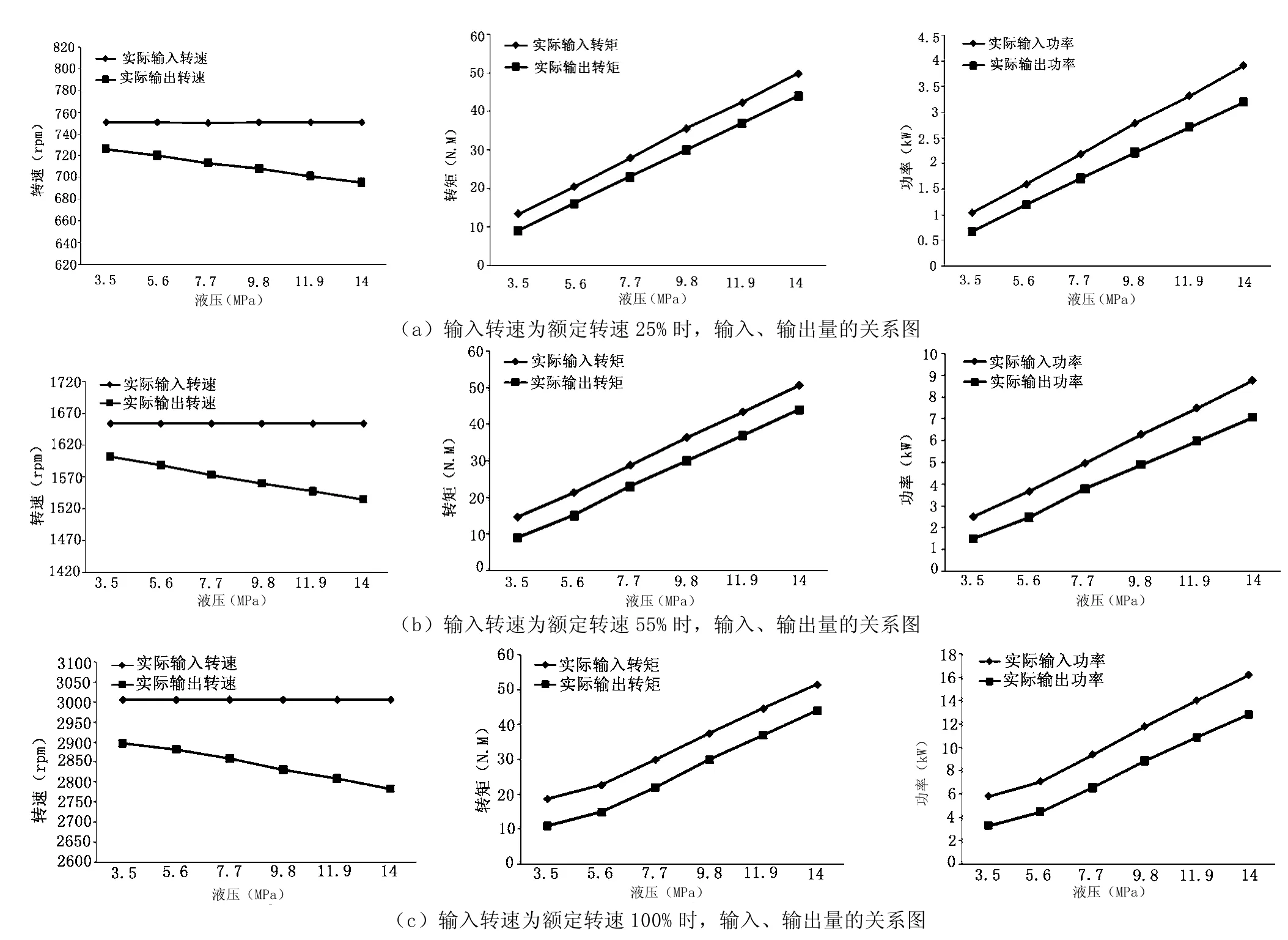

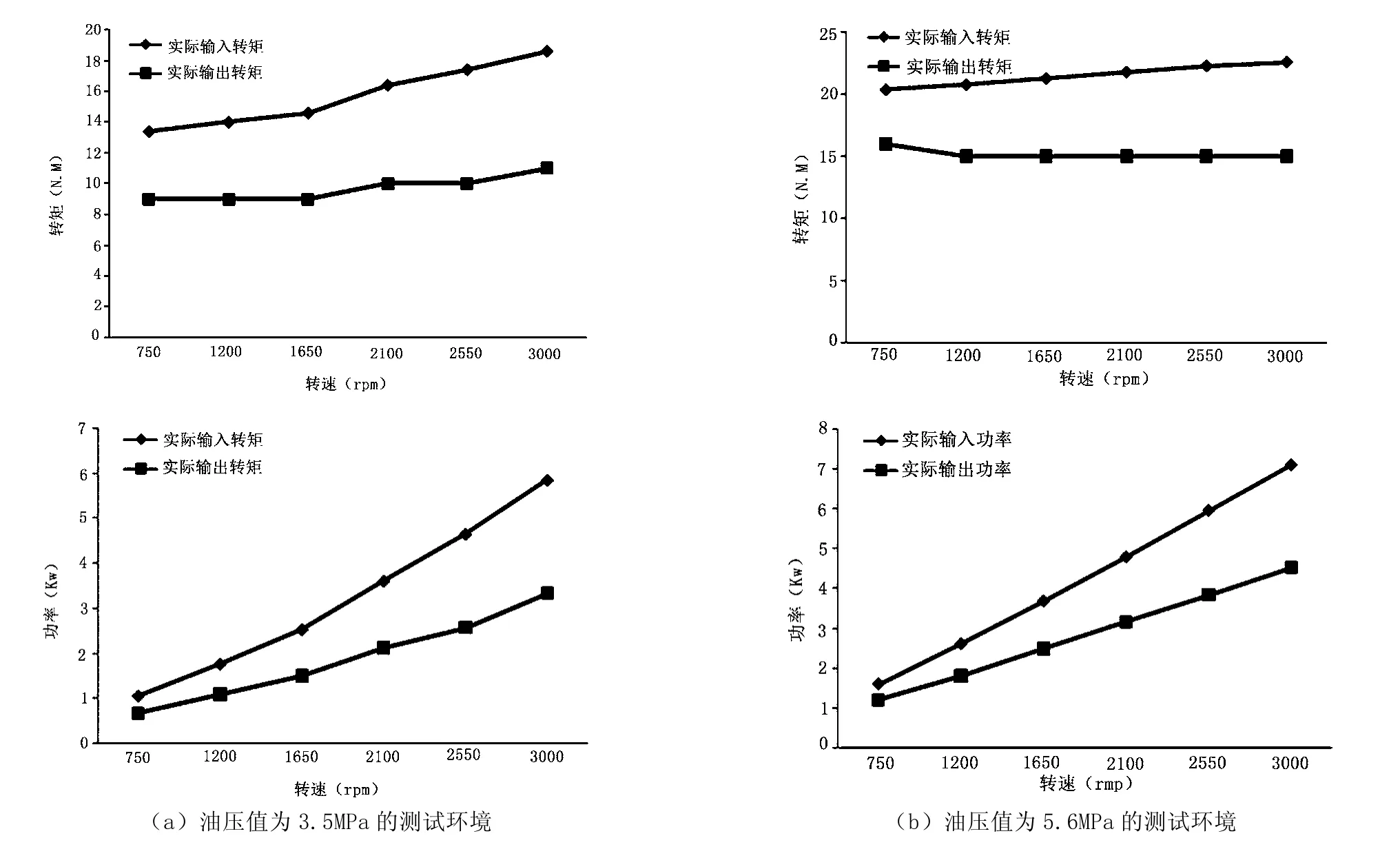

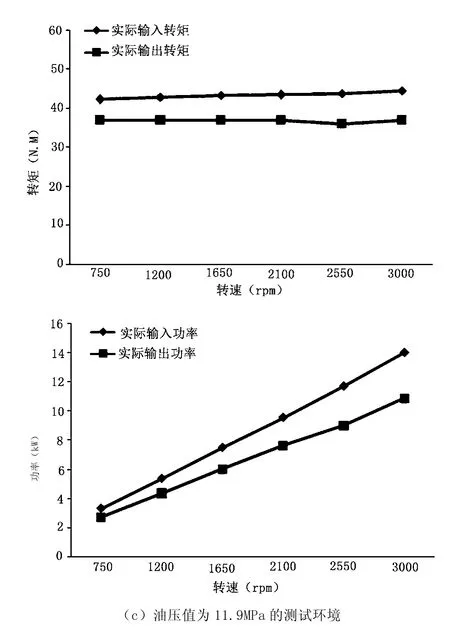

根据以上研究,人们制造了静液压传动装置样机并对其进行了性能测试。在不同输入转速下,测试了输出转速、输出转矩、输出功率与油压的关系。在不同油压值条件下,测试了输出转矩、输出功率与转速的关系。

图6 不同输入转速下,输出转速、输出转矩、输出功率与油压的关系图

图7 不同液压,输出转矩、输出功率与转速间的关系

2.1 总效率的测试(最大排量下输出、输入功率比)

从图6中可以发现,当转速一定时,随着油压的增加,实际输出转速呈线性下降趋势,且随着转速的提高,下降率不断提高。同时,实际输出转矩、实际输出功率呈线性上升趋势。

2.2 不同油压值,输出参数与输入转速间的关系

从图7中可以发现,当油压小于5.6MPa时,静液压传动装置的实际输出转矩处于不稳定状态;当油压大于5.6MPa时,随着输入转速的提高,传动装置的输出转矩基本稳定,实际输出功率呈上升状态。

通过试验测定,静液压传动装置能够实现总效率达到79%,容积效率达到95%;在额定压力和额定转速下,静液压传动装置最低稳定转速为150r/min。在额定工况下,进口油温为90~100℃时,正反向各正常运转30min后各密封部位不渗油;动密封部位4h内不滴油。

3 结论

本研究开发的静液压传动装置将液压泵、马达、管路及各种阀体集成到一个壳体里,具有结构紧凑、体积小、重量轻、布局灵活、操作使用方便以及高效节能等优点,适于在大功率、高承载等场合进行自动化控制。

经过项目组成员的共同努力,南通爱慕希机械股份有限公司于2014年春开发出了高速插秧机用静液压传动装置。经过各项性能测试和台架耐久试验测试,其性能基本达到同类进口产品的水平。2014年6月在南通农场进行了水田插秧试验,效果良好。在南通富来威和浙江小精农机进行了水田模拟耐久试验160h,效果良好。2014年下半年,结合各项测试情况,人们又对产品结构和部件精度进行了改进,性能获得进一步提升。2015年春,开始小批量对南通富来威和浙江小精农机进行销售,并开始为常州东风农机等大型农机企业设计开发高速插秧机用静液压传动装置,目前已获得初步成功。