现代制造技术在橡胶注射成型设备的应用

贾 超 徐 甜 方 菊

(长园电力技术有限公司,珠海 519085)

橡胶注射成型具有成型制品质地密实、尺寸精确以及物理化学性能好等优点。在最近的十几年中,橡胶注射成型技术得到了迅速发展。新的注射成型技术广泛用于注橡设备中,使得其性能得到了迅速提高,同时橡胶制品的质量也有了可靠保证。

1 橡胶注射成型设备发展现状

相对于国外橡胶注射成型技术而言,我国的橡胶注射成型技术仍处于较低层次。虽然很多厂商已使用注射机生产橡胶制品,然而更多的只是模仿而非细致研究。最为明显的实例就是在生产过程中经常忽略保压,而是用注射压力充满模腔。这样的操作会引发流道中形成“大饼”,以致于制品出现飞边等现象。目前来看,制造商、模具供应商以及制品厂三方的合作对于橡胶注射成型至关重要,它们之间的协作促进了注射成型技术向前发展。然而,我国现状是上述三环节各自独立,缺乏融合[1]。

我国市场上的橡胶注射机大致有20多种,究其起源,很多是由中国台湾相关设备演变过来的。一般是注射机厂家通过一定渠道获取了其他公司注射机图纸,或者在原有机器的基础上进行改造生产。此种发展方式生产的注射机虽然大幅降低了研发成本和人员费用,但市场竞争力差,缺少创新,设备技术革新滞后,不能满足市场需求。

2 常用注射机结构

2.1 注射机的分类

注射机有很多种类,按结构形式可以分为直压式、曲肘式和二次动作式注射机。根据机器部件匹配形式,目前有立式、卧式、角式以及多工位注射机四种。按机器的加工能力,注射机可分为表1所示的几种类型[2]。

表1 注射机根据加工能力的分类

2.2 注射机注射装置结构

注射装置由塑化部件和注射部件组成。按照结构来看,其可以分为螺杆挤出式、柱塞式和带预塑螺杆的柱塞式[3]。

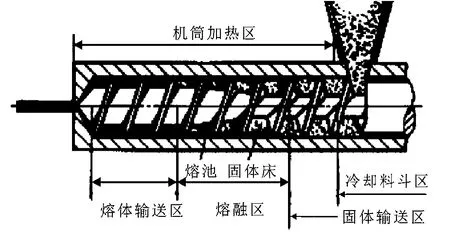

2.2.1 螺杆挤出式注射装置

螺杆挤出式注射装置原理就是使用螺杆的挤出压力向模腔内注胶。但这种装置在胶料快填满模腔时,由于模腔内胶料压力增高,一些胶料会随着螺槽、螺杆及机筒之间缝隙发生溢流。同时,胶料在螺杆内会出现过硫,停留的时间越长,发生过硫的情况越突出,其结构示意图如图1所示。这种注射装置常用于塑料及橡胶鞋的生产中[4]。

图1 螺杆挤出式注射装置示意图

2.2.2 柱塞式注射装置

柱塞式注射装置的结构较为简单,装置生产方便,成本低。需要注意的是,此装置的胶料对外部热源有依赖,加之热传导效率不高,容易发生不均匀塑化,因此需要对胶料预加热。柱塞式注射装置结构如图2所示。使用的胶料放入料筒5,通过计量装置4所需剂量的胶料在注射柱塞6的推动下进入加热室2,然后经分流梭3和喷嘴1注进模腔,采用这类装置的注射机制造及工艺操作都较简单,广泛用于制造小型橡胶、塑料制品。

图2 柱塞式注射装置结构

2.2.3 带预塑螺杆的柱塞式注射装置

带预塑螺杆的柱塞式注射装置如图3所示,其主要特点是采用一个螺杆预塑装置进行胶料的塑化,而后送入注射设备,再经注射柱塞将胶料注进模腔。此装置完成的胶料预塑和注射在不同的部件中进行。鉴于螺杆预塑装置可以将胶料完全的剪切、混合及塑化,螺杆预塑能力较强,柱塞注射压力较高,可以实现精确控制注射量,同时对预塑过程和注射过程可以实现完美控制。这类装置对于改良制品质量、消除制品早期的硫化等效果十分明显,适用于大型和高精度制品的成型硫化。因此,这种注射装置发展很快,国内外大部分比较先进的橡胶注射机的注射装置都采用此种形式[5]。

图3 带预塑螺杆的柱塞式注射装置结构

3 橡胶注射成型设备中新技术的应用

3.1 自动化弹性体加工设备

阿博格(ARBURG)公司在2015年推出一套结构紧凑的生产单元,用该生产单元制造带黄铜衬套的移除吸盘。其采用了一台立式Allrounder 275V注射机复合注塑黄铜嵌件与EPDM弹性体。该生产单元配有弹性体加工设备,锁模力为250kN,注塑单元规格为7。此单元首先将一个带螺纹的黄铜轴套插入EDEGs公司制造的单腔模具中,之后由集成在selogica机器控制系统中的一个抽真空系统抽真空。嵌件与EPDM复合模塑成型周期时间为60s。由一个集成到模具上、配有针型关断注嘴的气动冷流道系统注塑。由Regloplas公司生产的两个P160s温度控制系统(完全集成到selogica控制系统中)调节模具冷流道和注塑缸模块的温度。

用Agilus 6轴机械手取出成品模塑件,并将其送入相机检查工位,之后合格件落入输送带上。接着,机械手取出下一个螺纹轴套(由一个螺旋输送机输送),将其插入模具中。模具由自适温度控制管路加热,可通过机器的selogica控制系统直接程控、调节。此外,通过接口,控制系统可直接操控多达6个温度控制装置,且可输入硫化时间和预塑延迟时间,并对排气、注射、模压过程进行控制。弹性体产品通常用刷子或脱模装置推出。这些装置也是通过灵活的接口集成到selogica控制系统中。因此,机器操作人员可以方便进行常见的弹性体加工程序修改,不需要昂贵的特殊程序。

3.2 液体硅橡胶微型零件加工设备

威猛巴顿菲尔(WITTMANN BATTENFELD)公司推出了液体硅橡胶领域的一种产品加工,所用设备来自其专为注塑微小零件设计的MicroPower系列。通过展示生产液体硅橡胶微型零件,该公司向人们说明在该行业加工LsR的可能性,且LsR加工愈来愈重要。这台MicroPower 15/10机器采用了德国Awetis公司生产的模具、德国Momentive公司供应的双组分液体硅橡胶制造透镜,加工材料由德国一家公司的计量泵输送。从1L的储料罐输送到注塑单元所用的机器是一种成熟的无尘室生产单元,配备有旋转盘、产品取出装置。无尘室可产生符合《洁净室及相关控制环境国际标准》(IsO 14644-1)的6级洁净空气。同时,该设备集成了通过图像处理进行质量检查的系统。产品的注塑、质量检查以及堆放等过程都在无尘室中完成。

3.3 东毓橡胶注射机

2015年,东毓油压工业有限公司推出了自主开发的立式橡胶注射机,最大射出量2000mL,射出压力1900kg/cm2,适合连续性生产方式。该设备采用整机节能的设计,优化整体零配件布局,采用低量化和新技术,保证在设备动作流程基础上减少能源消耗。东毓油压综合使用人体工学并应用自主专利的技术设计方案。其特点是备料简单容易,不需秤重或考虑产品外形。胶料经螺杆入料筒进入,并完成预热过程,有效缩短成品硫化时间,提高生产效率。该注射机采用流道充填模头方式,针对形状复杂产品亦能轻易成型。搭配模具设计及定量射出控制,可大幅改善无效毛边、节省工时成本。立式夹模结构设计,便于骨架较大的工件放置。

此外,东毓油压工业有限公司还推出了大型注射机,锁模力达到1200t,射出量15000mL。其结构特点是主机上升下降及射出单元使用高精密度光学尺控制,精确地控制合模位置与计算射出量大小。采用高效率模具真空系统,下热盘出模机构,模具保温效果佳;采用特殊油路控制系统,侦测到合模压力异常时,会自动开模,防止模具损坏;采用横式射出单元,机台高度有效降低,有利于厂房有限高度的使用。生产的产品壁厚均匀稳定,可增长产品使用寿命并减少胶料浪费。

4 结语

用注射成型技术来革新目前生产中所沿用的模压生产技术,将是橡胶工业今后的研究课题之一。橡胶注射成型设备及其相关的工艺经过几十年的实践和研究已经比较成熟,但是目前其用途还是停留在一些传统的常规橡胶制品上。也就是说,许多橡胶制品仍然采用平板硫化的模压方法,这是对一种具有高质、高效和先进的橡胶注射成型技术的浪费。注射成型技术是橡胶制品越来越多采用的技术方法。在汽车零部件、电气电子设备配件等大批量产品生产方面,橡胶注射机能够充分发挥注射成型的优势。随着新技术和新材料的不断应用,更先进的橡胶注射机可实现生产高效率、产品高质量的技术价值,创造出更高的经济效益,开辟出更加广阔的前景。