低合金钢焊接接头在CO2-O2-H2S-SO2湿气环境中 的腐蚀行为

, , , ,

(1. 北京机科国创轻量化科学研究院有限公司,北京 100083; 2. 机械科学研究总院 先进成形技术与装备国家重点实验室,北京 100083)

原油船腐蚀失效带来的经济和生命财产损失问题[1-3],催促了国际海事组织(IMO)推出用耐蚀钢代替涂层对货油舱进行防腐蚀的标准《油船货油舱(COT)耐蚀钢性能标准和试验程序》[4-5],由此耐蚀钢及其焊接接头腐蚀行为的研究和评价受到多方关注。货油舱为钢结构大型罐体,焊接是其主体结构框架拼接的主要手段。焊接接头是结构体的重要部分,在货油舱严苛复杂的腐蚀环境中[6-10],其耐蚀性是评价货油舱整体耐蚀能力的主要依据。

目前,关于母材及焊接接头下底板在酸性Cl-环境中的腐蚀行为研究已经广泛开展[11-14],但受限于腐蚀环境及标准装置的复杂性,专门针对焊接接头在上甲板CO2-O2-H2S-SO2湿气环境中腐蚀行为的研究还鲜见报道。虽然国际海事组织对焊接接头的腐蚀性能提出了标准,说明了焊接接头腐蚀的评价方法,但目前该标准只能定性评价材料的腐蚀行为,对于更为细致具体的定量化腐蚀行为评价并没有做出规定。

本工作采用不同牌号的焊丝和焊接工艺获得低合金钢的焊接接头,对不同焊接接头进行标准腐蚀试验,同时根据国际和国内标准,引入一种评价指标,为评价货油舱上甲板CO2-O2-H2S-SO2湿气环境中焊接接头的腐蚀行为提供参考。

1 试验

焊接基材为E36低合金钢,焊丝材料为H08MnA和H08Mn2MoA,其化学成分如表1所示。其中,H08MnA比H08Mn2MoA增加0.5%~0.7% Mo元素。采用YS-AGW-IA型自动埋弧横焊机对基材和焊丝进行焊接,焊接工艺如表2所示。从焊接接头上切取腐蚀试样,尺寸为60 mm×25mm×5 mm,并保证焊缝在试样中间,焊缝宽15 mm左右。

表1 基材及焊丝的化学成分(质量分数)Tab. 1 Chemical composition of base metal and welding wire (mass) %

表2 焊接工艺参数Tab. 2 Welding parameters

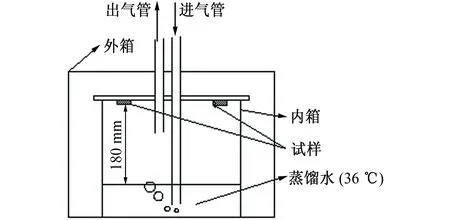

将腐蚀试样安装在试验箱内,腐蚀试验装置如图1所示。试验前,向试验箱内通入N2,通气时间为10 h左右。试验过程中,温度呈周期性交替(1个周期为24 h),试验持续98个周期即98 d。在1个周期内,首先在(50±1) ℃保温(19±2) h,然后在(25±1) ℃保温(3±2) h,中间过渡1 h。在首个周期内,腐蚀气体以100 mL/min流量通入,之后几个周期,以20 mL/min流量通气。腐蚀气体是混合气体,其成分(体积分数)为13% CO2,5% O2,0.05% H2S,0.01% SO2,余量为N2。

全周期试验结束后,用酸洗液配合缓蚀剂清洗腐蚀后试样,采用失重法获得腐蚀速率,用电子显微镜观察宏观形貌和微观形貌。

在电化学工作站上对带有腐蚀产物膜的试样进行极化曲线测试。测试采用三电极体系,工作电极为带有腐蚀产物膜的试样(工作面积1 cm2),参比电极为饱和甘汞电极(SCE),辅助电极为铂电极。极化曲线扫描速率为0.5 mV/s。测试溶液为模拟试样表面酸性冷凝液滴的0.1 mol/L Na2SO4,其pH为3.0。

(a) 主视图

(b) 俯视图图1 腐蚀试验装置示意图Fig. 1 Schematic diagram of corrosion test apparatus:(a) front view; (b) top view

2 结果与讨论

2.1 显微组织及腐蚀速率

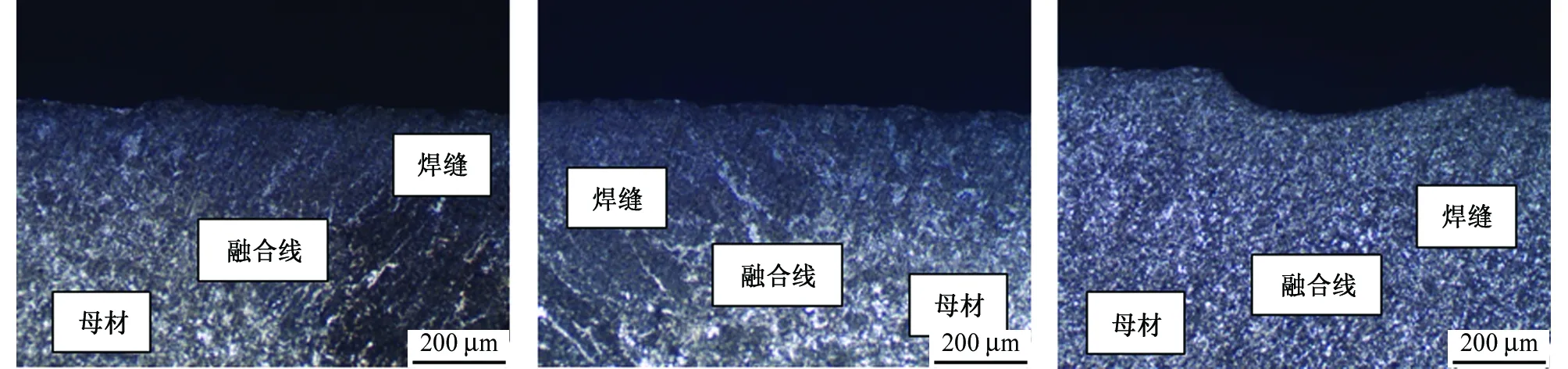

图2为母材和三种焊接接头焊缝区的显微组织。由图2可见:焊接接头A是用H08MnA焊丝获得的,其焊缝区组织为多边形铁素体+针状铁素体+贝氏体组成,组织均匀性比较差,条带状组织明显;由于焊接接头B的焊接线能量输入小,相比焊接接头A,其焊缝区的条带状组织相对细化;焊接接头C是应用H08Mn2MoA焊丝获得的,其焊缝区组织以多边形铁素体+少量针状铁素体为主,由于焊丝成分中添加的钼元素能够起到细化晶粒的作用,所以焊接接头C焊缝区的晶粒尺寸更为细小,组织更为细致。

(a) 焊接接头A (b) 焊接接头B (c) 焊接接头C (d) 母材 图2 母材及三种焊接接头焊缝区的显微组织Fig. 2 Microstructure of the weld zones of three welded joints (a, b, c) and base metal (d)

腐蚀试验后,三种焊接接头的腐蚀速率和腐蚀减薄量等腐蚀结果如表3所示。由表3可见:母材与焊接接头的腐蚀速率和腐蚀减薄量差别较小。

表3 三种焊接接头的腐蚀试验结果Tab. 3 Corrosion test results of three welded joints

2.2 腐蚀形貌及电化学性能

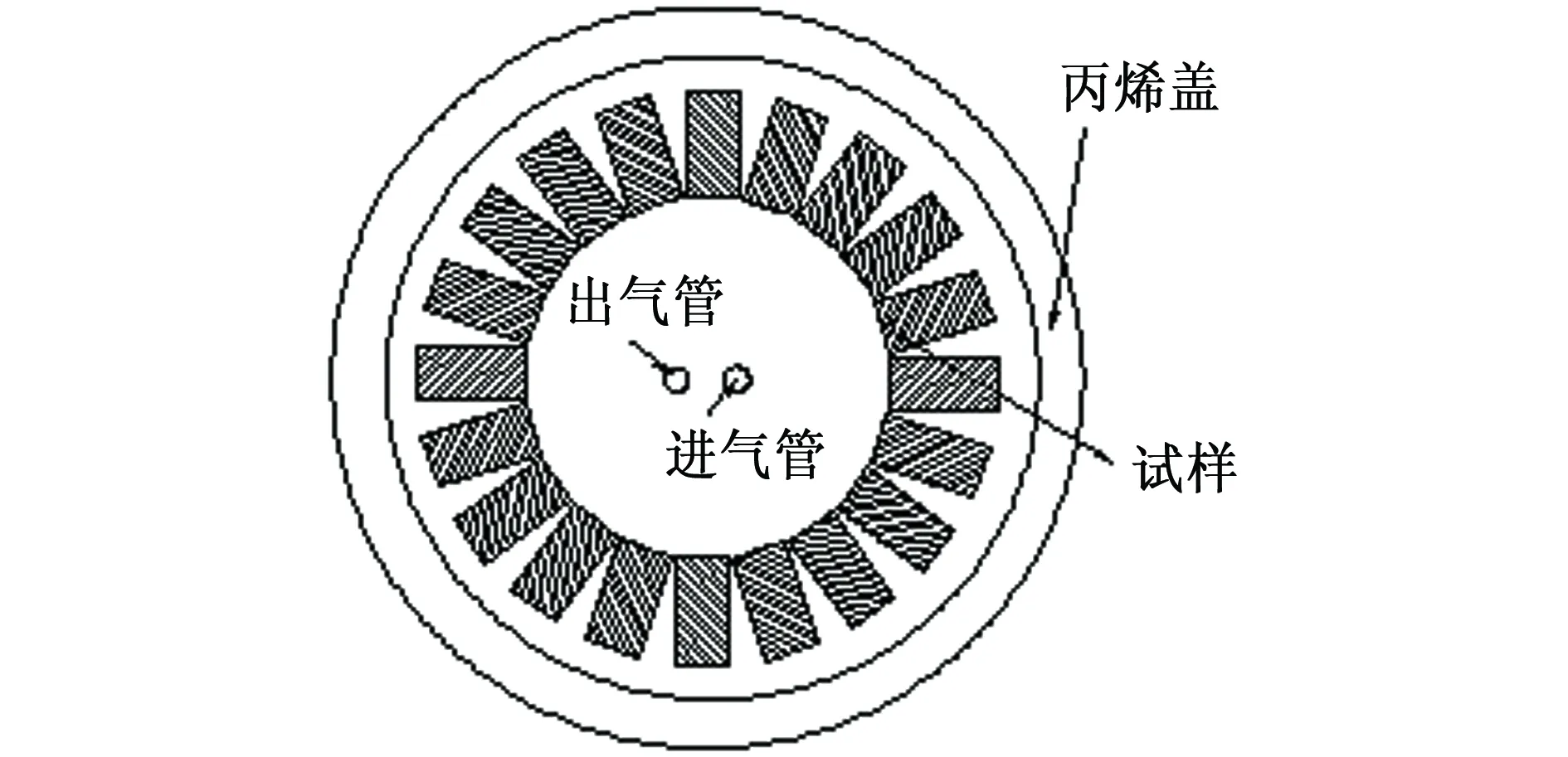

三种焊接接头去除腐蚀产物前后的宏观形貌如图3所示。由图3可见:去除腐蚀产物前,焊接接头表面有尺寸不同的腐蚀鼓泡。腐蚀产物中的小型鼓泡是由温度和湿度变化形成的冷凝液滴造成的。在试验的低温阶段,水蒸气在试样表面凝结成液滴,酸性气体溶于冷凝液滴中形成酸性溶液;在试验的高温阶段,试样表面湿度降低,随着热胀冷缩效应和冷凝液滴的挥发,腐蚀鼓泡逐渐形成。随着腐蚀的进行,温度和湿度呈周期性变化,冷凝液滴的酸性也逐渐增加,腐蚀鼓泡的尺寸逐渐变大,腐蚀深度逐渐加深,最终部分腐蚀鼓泡破裂并出现腐蚀产物脱落的现象。去除腐蚀产物后,焊接接头基本呈均匀腐蚀形式,接头表面的凹凸是由酸性液滴腐蚀形成的腐蚀凹坑。其中,用H08Mn2MoA焊丝焊接获得的焊接接头C,其腐蚀形貌最均匀一致。

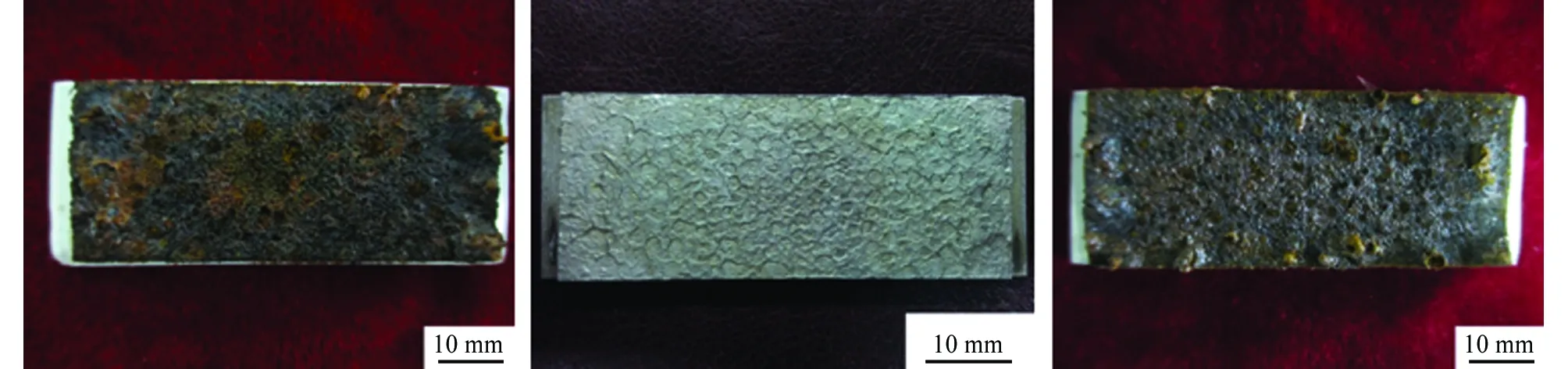

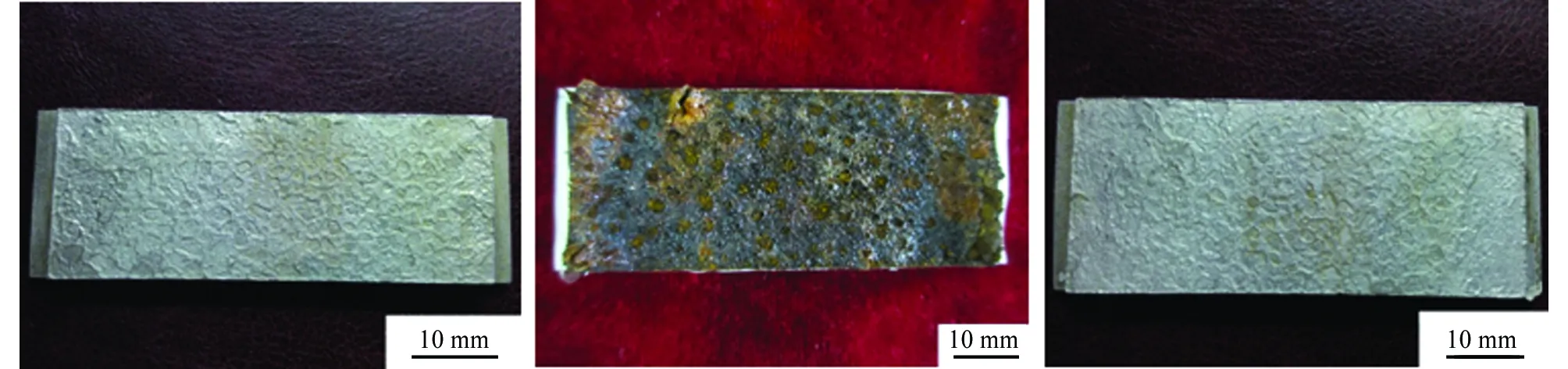

三种焊接接头去除腐蚀产物后的微观形貌如图4所示。由图4可见:用H08Mn2MoA焊丝焊接获得的焊接接头C,其焊缝区由酸性液滴腐蚀导致的腐蚀凹坑尺寸最小;用H08MnA焊丝获得的焊接接头A和焊接接头B,其腐蚀凹坑尺寸较大,焊缝区呈现大尺寸腐蚀凹坑联结的形貌特征。在焊丝成分一致的前提下,焊接接头B焊缝区的微观组织比焊接接头A焊缝区的更为细小均匀,在腐蚀过程中不易形成较大型的电化学原电池腐蚀模型,腐蚀凹坑的尺寸也较焊接接头A的小。H08Mn2MoA焊丝中含有一定量的钼元素,钼在细化组织的同时,能够有效提高其焊缝区的电极电位,使接头具有较好的耐蚀性。

焊接接头和母材在0.3 mol/L Na2SO4溶液中的电化学极化曲线如图5所示。由图5可见:焊接接头C的自腐蚀电位最高,为-796 mV;焊接接头B的自腐蚀电位为-820 mV,焊接接头A的自腐蚀电位最低,为-844 mV,与母材的自腐蚀电位(-854 mV)接近。电化学极化曲线的分析结果与腐蚀试验结果保持一致。因此,用焊接接头的腐蚀速率并不能准确地评价焊接接头的腐蚀行为,也不能直接评判焊接接头的耐腐蚀性能,可以根据焊接接头腐蚀台阶的定性分析和定量评测来判定其耐腐蚀性能。

2.3 焊接接头腐蚀评价依据

在国际海事组织提出的《油船货油舱(COT)耐蚀钢性能标准和试验程序》中,对于试验方案和测量要求都规定得较为宽泛,虽然该标准也提出了“焊接接头处无腐蚀台阶出现”的要求,但对于台阶的深度、角度等量化评价指标未给出明确数字和评价依据。为能更好地定量评价焊接接头的腐蚀行为,作者提出了一个新的概念即减薄协同度(R值)。

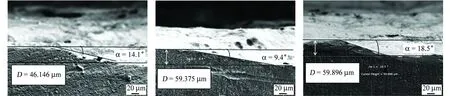

腐蚀速率和焊缝区的微观形貌能够在一定程度上反应焊接接头耐蚀性。腐蚀台阶是在焊接接头腐蚀过程中形成的一种特有的腐蚀现象,因此用腐蚀台阶评价焊接接头焊缝区和母材的耐蚀性更具有实际意义。由图6可见,焊接接头A的腐蚀台阶深度为46.146 μm,当腐蚀台阶深度在30~50 μm时,腐蚀台阶倾角为14.1°(<15°)。焊接接头B和C的腐蚀台阶深度均大于50 μm。根据IMO及中国船级社标准要求,能够准确计算出腐蚀台阶的深度,即焊缝的腐蚀深度和母材的腐蚀减薄量之差,但无法确定焊缝和母材的相对减薄量和协同减薄的相对趋势。当总体减薄绝对值在一定范围内,焊缝和母材间的腐蚀减薄趋势协同度越高,焊接接头的耐蚀性越好。

(a) 焊接接头A,去除前 (b) 焊接接头A,去除后 (c) 焊接接头B,去除前

(d) 焊接接头B,去除后 (e) 焊接接头C,去除前 (f) 焊接接头C,去除后图3 三种焊接接头去除腐蚀产物前后的宏观形貌Fig. 3 Macrographs of three welded joints before (a, c, e) and after (b, d, f) removal of corrosion products

(a) 焊接接头A (b) 焊接接头B (c) 焊接接头C图4 去除腐蚀产物后三种焊接接头焊缝区的微观形貌Fig. 4 Micro morphology of the weld zones of three welded joints after removal of corrosion products

图5 母材及三种焊接接头在0.3 mol/L Na2SO4溶液中的 电化学极化曲线Fig. 5Electrochemical polarization curves of three welded joints and base metal in 0.3 mol/L Na2SO4 solution

(a) 焊接接头A,低倍 (b) 焊接接头B,低倍 (c) 焊接接头C,低倍

(d) 焊接接头A,高倍 (e) 焊接接头B,高倍 (f) 焊接接头C,高倍图6 腐蚀环境中三种焊接接头腐蚀台阶表征Fig. 6 Corrosion step characterization of three welded joints in corrosion environment

焊接接头减薄协同度(R值)是基于IMO和中国船级社的标准提出的,见式(1)。当R值控制在50%~200%时,焊接接头的焊缝与母材具有较为一致的协同减薄趋势,形成大深度大角度的明显腐蚀台阶的趋势较小。

R=Ch/Cm×100%

(1)

式中:Ch为焊缝减薄量/cm;Cm为母材减薄量/cm。

由于本试验中的腐蚀减薄是根据失重法计算得出的,但失重法得到的减薄量是焊缝和母材的平均减薄量,该方法无法区分焊缝和母材的实际减薄量,故目前还无法计算得到准确的R值,此处仅做定性分析。焊接接头的R值越接近100%,其耐蚀性越好。与焊缝接头B和C相比,焊接接头A的R值更接近100%,其具有更好的减薄协同度和耐蚀性。

3 结论

(1) 用H08MnA焊丝焊接获得的低合金钢焊接接头,其焊缝区的微观组织以大块多边形铁素体+针状铁素体+贝氏体为主;用H08Mn2MoA焊丝焊接获得的低合金钢焊接接头,其焊缝区的微观组织更为细小,为多边形铁素体+针状铁素体。

(2) 用H08MnA焊丝焊接获得的焊接接头A在CO2-O2-H2S-SO2湿气腐蚀环境中的腐蚀速率为0.478 0 mm/a,腐蚀减薄量为0.128 3 mm,腐蚀台阶深度为46.146 μm,台阶倾角为14.1°,满足IMO标准和中国船级社指南对耐腐蚀性能的要求,电化学试验结果与腐蚀试验结果一致。

(3) 提出焊接接头的减薄协同度(R值)概念,提升了评价低合金钢在CO2-O2-H2S-SO2湿气腐蚀环境中腐蚀行为的科学性。