发动机拉缸问题分析与研究

潘月成,陆荣荣,倪成鑫,赵文仲,豆 刚

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

柴油机拉缸是一种常见的恶性故障,轻者出现发动机功率下降、漏气量增大、机油消耗增加、异响等等现象;重者甚至出现活塞破裂、击穿缸体等重大事故。因此,柴油发动机的拉缸问题的分析与研究是柴油发动机设计人员的一项重要课题。

本文详细阐述了拉缸故障产生的机理、原因以及预防拉缸产生的措施,并以某四缸柴油机为研究对象,对其拉缸故障进行了分析研究。

1 拉缸问题分析与研究

拉缸实质上就是严重的粘着磨损。当缸孔和活塞环或缸孔与活塞之间油膜太薄或没有形成油膜 时,摩擦副两滑动表面易发生直接的金属接触,在高压和快速滑动作用下,产生非常高的摩擦热量,以致两者接触处发生显微熔接,然后又被拉扯开,出现一个滑动面上的材料转移粘附在另一个滑动面上或磨屑脱落的现象。

拉缸主要是由于油膜过薄导致金属相接触并在一定负荷作用下而发生的。油膜过薄的原因有两方面:一是供油状况不良,难以形成足够的油膜厚度;二是窜气或局部压力过大,破坏了正常的油膜。因此,影响拉缸的主要因素有如下几方面:

(1)磨合的质量。拉缸经常发生在磨合期,说明磨合质量对拉缸影响很大。确保磨合质量要从以下几方面入手:选好润滑油;选好磨合时间和负荷的分配情况。

(2)润滑油的供给。活塞裙部拉缸的直接原因是断油。断油的原因之一是活塞环磨合不良造成的漏气。另一原因是活塞裙部本身缺油。

(3)结构设计上的因素。结构设计因素包括如下几个方面。首先,整机布局及零部件结构是否合理。例如气缸的刚度,特别是动态刚度是否足够其次是摩擦副材料表面性质及其匹配情况如何。这一点对于气缸套与活塞组之间的粘着磨损影响加庞大。

(4)运行工况对拉缸的影响。对于拉缸来说,切忌工况剧烈变化。当柴油机处于低速或空载运转时变到带负荷工作,若过于急促,易引起拉缸。

2 拉缸实例分析

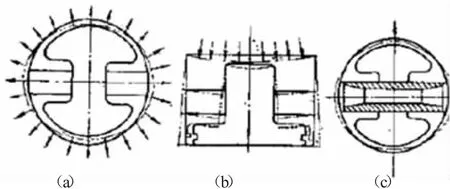

某柴油机在市场上发生拉缸故障,经过对故障件的整理与调查,在故障机拆解及相关故障数据分析过程中发现,所有故障机油底壳机油量均位于机油标尺下线位置甚至低于下线;进排气道有大量积碳,存在烧机油现象;活塞的失效模式表现为裙部拉伤或头部、裙部均拉伤,且多数活塞拉伤位置为裙部长短轴之间45°方向(如图1所示)。

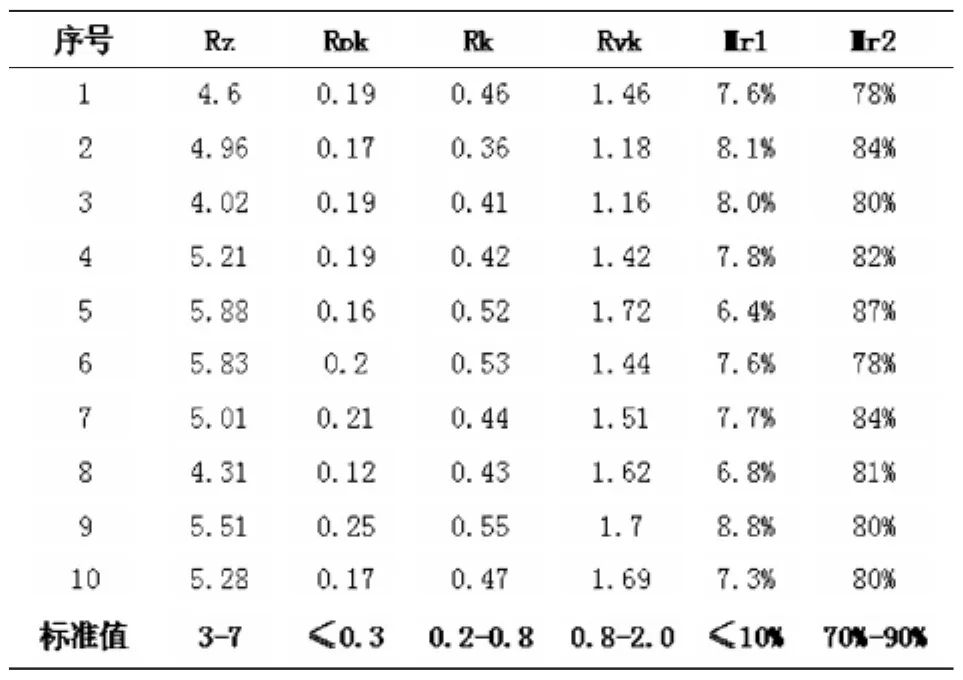

表1 缸孔珩磨网纹数据

根据拉缸故障产生的机理、故障现象及相关经验数据,并针对活塞裙部45°方向拉伤的故障现象进行原因分析后认为活塞裙部45°方向拉伤是典型的拉缸现象,主要原因可能是:

(1)油底壳机油量不足导致主油道压力降低,活塞冷却喷嘴流量降低而影响活塞与缸孔壁之间的润滑,进而导致拉缸。

(2)活塞环刮油能力过强造成活塞与缸孔壁之间的润滑不良。

(3)缸孔珩磨质量不合格导致活塞与缸孔壁润滑不良。

(4)活塞椭圆度不合理。

在拆机过程中发现故障机油底壳机油量位于机油标尺下线位置,可能会导致在个别工况下发动机机油泵吸空,进而导致主油道压力降低,活塞冷却喷嘴流量降低,活塞与缸孔壁润滑不良。经过分析,车辆在上行坡度为45%时所需油底壳内机油量最多,为2.9L。而当油底壳机油量位于标尺尖部时,油底壳内机油量为3.3L,即车辆在上行45%的坡度时,如果油底壳内机油位于标尺下限位置,那么机油泵就不会吸空,主油道压力也不会降低。所以机油量少并不能导致活塞与缸孔壁润滑不良,不是该柴油机拉缸的原因。

如果活塞油环刮油能力过强,将会导致缸孔壁上润滑油量过少,进而导致缸孔壁与活塞润滑不良。而油环的面压值是量化油环刮油能力的参数,油环面压的设计主要取决于发动机的爆压、机油耗及摩擦损失等参数,通常设计值为1.5~2.0MPa,而该柴油机活塞油环的面压设计值为1.88MPa,与其它相似机型对比可以看出油环面压处于合理的设计范围内。所以活塞环刮油能力过强不是该柴油机拉缸的原因。

如果缸孔珩磨质量不合格,会导致网纹储油能力下降,进而影响活塞与缸孔壁之间的润滑。表1是近期缸孔珩磨网纹参数数据,由表1可以看出缸孔珩磨网纹参数合格。取样时珩磨头已经加工一千余台,目前生产线上珩磨头更换周期为3000台/次,为检验缸孔珩磨质量的稳定性,后期将继续调查在加工2500~3000台缸体时缸孔的珩磨质量。

表1 缸孔珩磨网纹数据

活塞的裙部的椭圆度一般在0.30~0.65mm,这样活塞在受热时,变成圆形,与气缸周围间隙均匀。如果椭圆度设计不当,导致活塞裙部受力膨胀,其与缸孔的配合间隙降低,破坏润滑油膜而导致拉缸。图3为活塞裙部的横向变形图。该发动机活塞裙部的椭圆度为0.30mm,活塞裙部与活塞销轴方向成45°处收缩量为0.075mm,此数值与设计经验值(0.1mm)相比偏小,容易造成活塞裙部45°方向的配缸间隙小,造成此处拉缸。

图2 活塞裙部变形示意图

3 拉缸故障解决方法

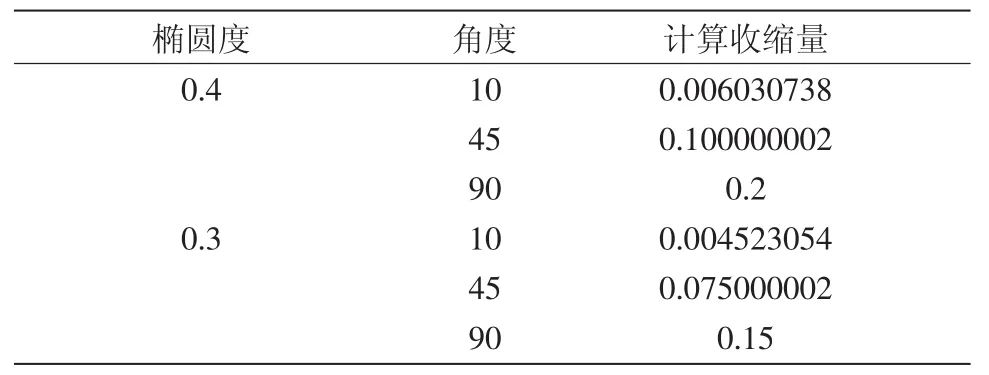

依据以上分析,将活塞裙部椭圆度由0.3mm改为0.4 mm,修改后的活塞裙部45°方向收缩量由0.075mm增大到0.1mm,如表2所示,半径相差0.025mm,直径方向相差0.05mm,可以有效降低活塞裙部45°方向拉缸的风险。

表2 不同椭圆度下的裙部收缩量

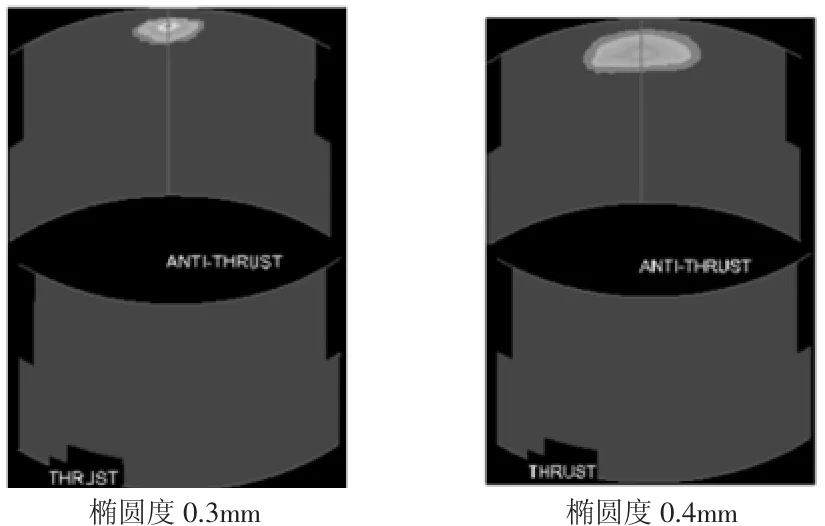

针对两种活塞方案进行FEA对比分析,通过分析可知,椭圆度增大的活塞裙部主推力侧受力受力较均匀,未出现局部受力过大情况,而原方案活塞的裙部上方存在受力集中的现象,说明新方案的活塞裙部受力分布更加均匀。

图3 活塞裙部受力云图

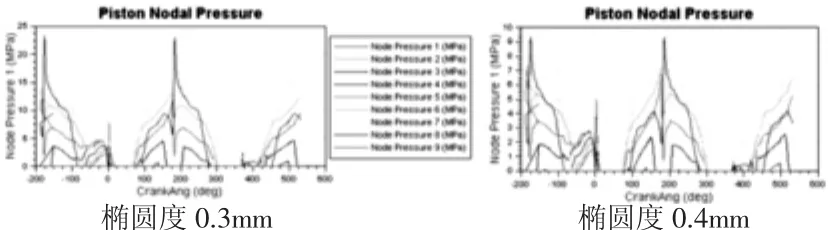

原方案的活塞裙部受力峰值为23MPa,而裙部结构优化后的新方案活塞裙部受力峰值为10MPa,大大降低的活塞裙部的载荷,进一步降低活塞裙部拉缸的风险,节点受力情况如图4所示。

图4 活塞裙部节点受力情况

经过拉缸试验后,拆机发现此发动机四缸活塞均未出现拉伤现象,且缸孔状态良好。在后期市场调研及跟踪过程中未发现此柴油机出现拉缸故障。

4 结语

造成发动机拉缸的主要原因是由于活塞裙部椭圆度偏小,活塞在承受热载荷和机械载荷的情况下裙部膨胀,由于裙部与缸孔之间配合间隙不合理导致发动机拉缸。因此通过增大活塞裙部椭圆度,使活塞在运行过程中可以保证活塞裙部与缸孔之间润滑油膜的建立,由此解决了发动机拉缸的问题。