焊接油底壳开裂问题研究及优化设计

张志权,李寒寒,宁娜,张磊,刘冰

(潍柴动力股份有限公司,潍坊 261000)

0 引言

油底壳作为发动机润滑系统的一部分,主要用于贮存、收集发动机运行中的机油。由于大功率柴油机用途多变,市场容量较小,所以适合单件化、多样化生产的焊接工艺是制造大功率柴油机油底壳的最佳选择。但由于大功率柴油机爆发压力高、振动剧烈,且机油容量要求大,极易导致在油底壳焊缝处产生微裂纹,进而迅速扩展导致油底壳开裂。因此,焊接式油底壳的设计结构和焊接质量愈来愈得到关注和重视。

目前国内外对焊接式油底壳焊缝的研究较少。其中李超等研究了液位和结构对油底壳可靠性的影响[1];蔡达威等研究了焊接质量和油底壳共振对油底壳失效的影响[2];李际刚等通过改进油底壳内部隔板的结构来解决油底壳开裂问题[3]。但是,目前国内外对焊接式油底壳的对比分析及仿真评价方面的介绍较少。

某大型柴油机油底壳在试验过程中焊缝位置出现开裂,为此,通过对该油底壳进行结构改进设计及焊接工艺优化来降低焊缝处的应力幅,满足使用要求。本文通过对比改进前后2种油底壳的结构设计、仿真结果及试验验证来介绍对大型油底壳的结构优化方案和优化过程。

1 油底壳改进前后结构介绍

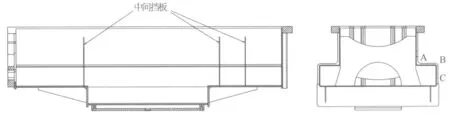

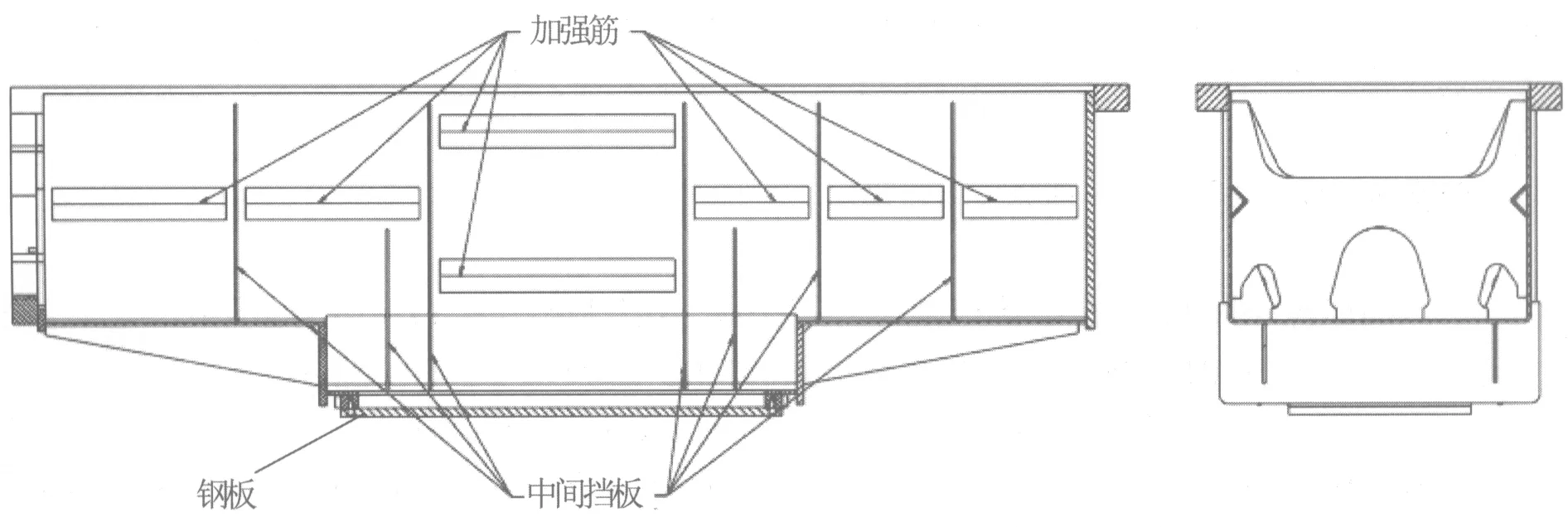

某大型发动机油底壳因在试验过程中焊缝位置出现开裂而改进。原方案的油底壳主体均采用5 mm厚的低碳钢板冲压成型,中间挡板采用4 mm厚的低碳钢板与油底壳侧壁和底部焊接,如图1所示;改进方案在原方案的基础上,在油底壳内腔的侧壁上焊接了40 mm×40 mm×5 mm的角钢作为加强筋,如图2所示。

图1 原方案油底壳横向剖视和纵向剖视图

图2 改进方案油底壳横向剖视和纵向剖视图

就油底壳的刚度而言,2种油底壳在结构设计方面就体现了不同的设计理念。

原方案的油底壳纵向剖视图呈“凸”字形,而且中间挡板相距1 000 mm,间距较大,设计初衷是利用柔性油底壳抵消来自柴油机的振动。从成型和焊接工艺角度来讲,原方案油底壳深度不超过油底壳的开口宽度,能够整体冲压成型;但受成型工艺限制,只有油底壳凸字形框架部分可以冲压,其余部分必须焊接,如前后端、顶部的厚端板及中间挡板(见图1)。由于在油底壳A-B-C段内侧无法增加焊接支撑,或者只能采用半盲焊的方式焊接加强筋,焊接质量无法保证;而且油底壳的横截面比较复杂,焊接和退火等因素造成的油底壳变形对焊缝的作用机理更加复杂多变,给油底壳的可靠性增加了不确定性。

改进方案的油底壳纵向剖视(见图2)呈 “U”形,结构较为简单,中间挡板相邻之间的间距减小为450 mm,与布置在侧壁上的横向加强筋将侧壁大平面分割成小区域,以提高侧壁刚度。底部还采用厚度为15 mm钢板,不仅为油底壳预热装置提供支撑,还可以提高油底壳底部的刚度。虽然改进后油底壳深度大于开口宽度,无法一体冲压成型,但是有充足的施焊空间,能够有效保证焊接部位的焊接质量。

2 油底壳焊缝评价准则

现有的校核方法只对油底壳整体进行模态、强度计算,无法有效评价焊接油底壳焊缝处的安全性。而油底壳焊缝危险点一般位于焊缝的焊趾处,焊缝的失效模式也多为疲劳断裂,故需要对所有焊接部位进行疲劳校核。油底壳安装在柴油机上,其受载荷情况随柴油机工况的改变而变化。焊缝的疲劳类型属于变幅疲劳,将其折算为等效常幅疲劳[4],按以下公式进行评价:

(1)

(2)

式中:Δσe为变幅疲劳的等效应力幅,MPa;∑ni为以应力循环次数表示的油底壳预期使用寿命,取值107;ni为预期寿命内应力幅达到Δσi的应力循环次数;[Δσ]为许用应力幅,MPa;c为应力系数,对角焊缝结构,取值0.41×1012;β为指数参数,对角焊缝结构,取值3;n为循环次数。

3 仿真计算及试验验证结果

3.1 仿真计算结果

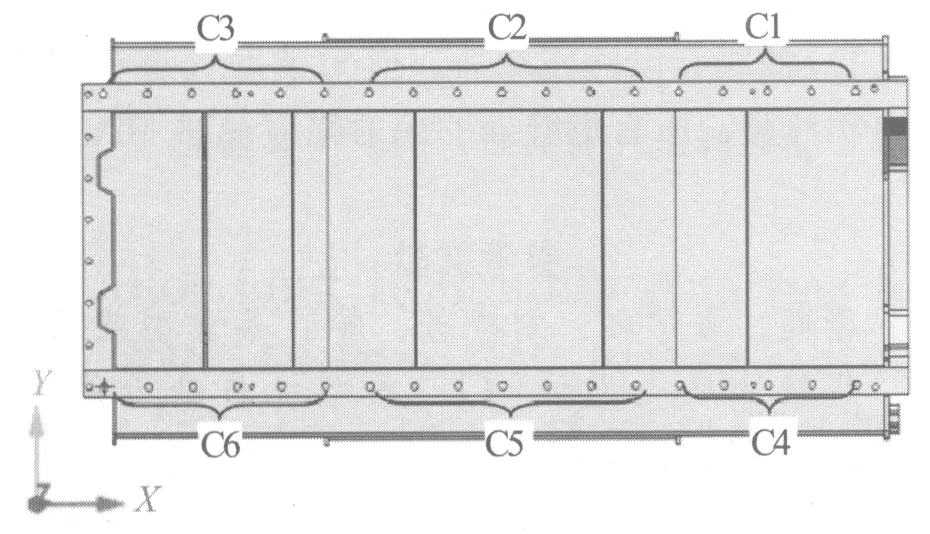

油底壳上不同部位的载荷(即振动激励)是不一样的。为了简化计算并保证计算结果更接近实际情况,本文将油底壳分成不同段,如C1、C2、…C6(见图3),以各段中间点处的实测振动数据,作为各段的振动载荷进行仿真计算。对原方案与改进方案油底壳进行瞬态动力学仿真计算,得出改进前后的中间挡板焊接处的应力幅,以此来评价油底壳焊缝是否安全。

图3 油底壳施加载荷情况

3.1.1 原方案油底壳

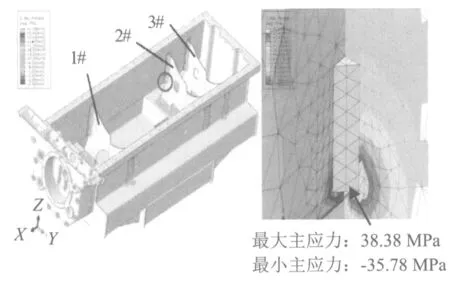

原方案油底壳中只有3处挡板,根据油底壳计算结果应力云图可知,挡板与侧壁焊接位置的应力幅值较高,提取焊缝周围应力幅插值后得到焊缝焊趾处的应力幅值。以2#挡板为例,焊缝处的应力云图如图4所示。

图4 原方案油底壳中间挡板焊缝应力云图

同理可得到其余2处中间挡板的应力幅,结果如表1所示。

表1 原方案油底壳挡板焊缝处应力幅计算结果

结果显示原方案油底壳中1#和2#挡板应力幅均超出许用应力幅,而3#挡板应力幅虽低于许用应力幅,但是已接近限值,存在断裂风险。

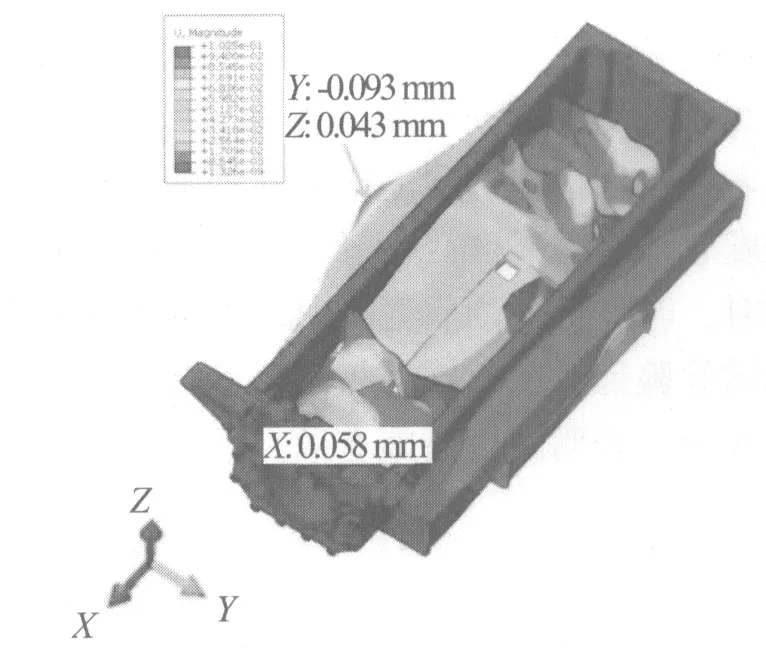

为找出挡板应力幅超出评价限值原因,对油底壳内挡板位移情况进行分析,仿真结果如图5所示。

图5 油底壳危险工况下的位移云图

结果显示原方案油底壳Y向位移最大,即在约束Y方向时所产生的应力幅最大。主要原因为油底壳Y方向约束较少导致开合,建议在油底壳侧壁增加加强筋并增加油底壳底部的整体刚度。

3.1.2 改进后油底壳

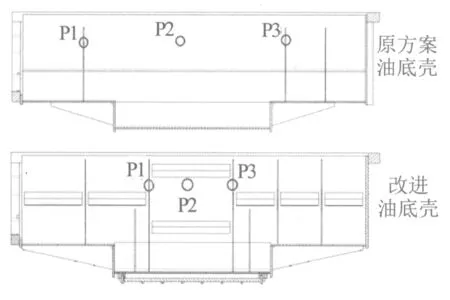

改进后油底壳内部有5处挡板,挡板位置及编号如图6所示。

图6 改进后油底壳挡板位置及编号

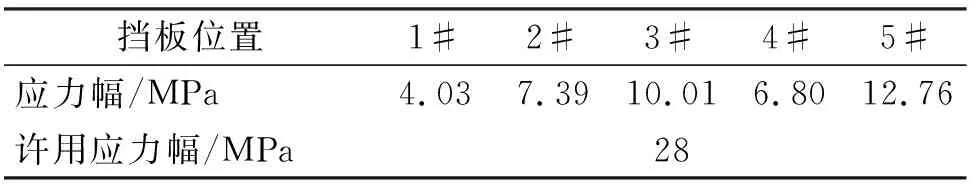

同理根据上述步骤,可以得出改进后油底壳的应力幅,结果如表2所示。

表2 改进后油底壳应力幅仿真计算结果

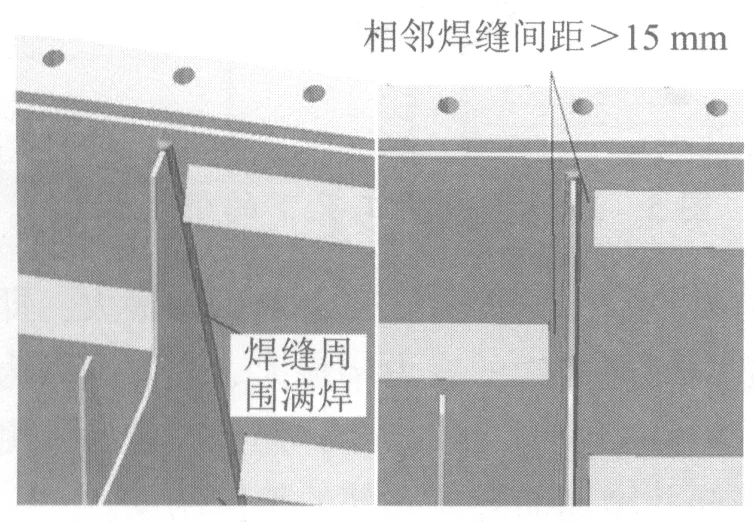

由上述仿真结果可以看出,改进后的油底壳各处的应力幅均远小于许用值,比较安全,但仍需整机试验验证。另外,建议将挡板与油底壳处的焊接方式由断续焊接改为周向焊接,提升焊接强度;并将相邻焊缝间距离控制在15 mm以上(见图7),防止焊接发热区域相互影响而产生多余内应力。

图7 挡板处焊缝间隙及相邻焊缝距离控制

3.2 试验验证

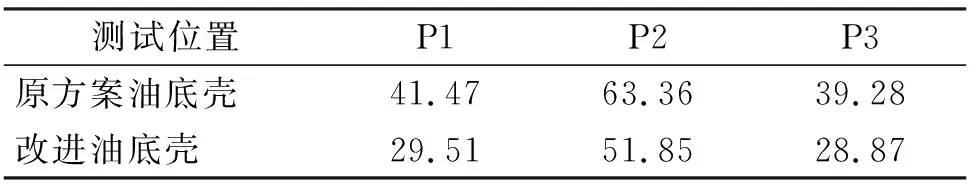

对油底壳进行振动测试。测点位置在油底壳侧壁的中部和靠近中部2挡板焊接部位,如图8所示。油底壳各测点振动烈度见表3。

图8 油底壳振动测点位置

由表3可见,改进后油底壳在焊接挡板部位的振动烈度较原油底壳降低了约30%,改进效果明显。同时,改进后的油底壳搭载了发动机整机及整车进行试验验证,未出现挡板焊接处开裂、油底壳漏油等故障,表明改进措施有效。

表3 油底壳振动烈度

4 结论

焊接油底壳设计时,除了油量校核、强度计算及模态分析之外,同时还应注意以下几点:

1)焊接油底壳设计尺寸较大时,需要通过加强筋将大平面分隔为450 mm×450 mm小平面,以提高油底壳壁面的局部刚度。

2)油底壳设计完成后,应对油底壳进行瞬态动力学计算,所有焊缝处的应力幅应≤28 MPa。