异种耐候钢塞焊接头组织与疲劳性能研究

陈丽园 ,苗 佳 ,穆云平,郝晓卫,宗桓旭

(1.中车唐山机车车辆有限公司,河北唐山063035;2.大连交通大学材料科学与工程学院,辽宁大连116028)

0 前言

耐候钢是通过添加少量合金元素,使其在大气中具有良好耐腐蚀性能的低合金高强度钢。耐候钢的耐大气腐蚀性能为普通碳素钢的2~8倍,力学性能和焊接性优良,被广泛应用于铁道车辆、桥梁[1]。Q310NQL2和Q345NQR2均是在原钢材的高炉钢水中加入部分耐候元素生产而成,力学性能较好、成本较低,目前主要应用于铁路主型货车中的敞、棚车中[2]。采用耐候钢制造的铁路货车使用寿命明显提高,一般敞车的厂修期可延长10年以上,车体修补工作量可减少约60%[3]。塞焊作为一种熔化焊方法,接头形式容易实现、机械化程度高、效率高、成型美观,在货车的制造与维修方面得到了广泛应用。

随着我国铁路行业主要技术政策的制定,加大载重、提高速度是铁路货车制造业的主要攻坚方向。而塞焊接头部位通常是车体结构强度最薄弱的部位,在车体服役期间最容易发生疲劳断裂失效,焊接结构的疲劳可靠性决定了车体整体的疲劳可靠性[4]。因此,有必要系统地研究不同板厚耐候钢塞焊接头的性能,改进调整现有的塞焊工艺,以适应新形势下铁路运输行业的现实需要。在此通过对1.5 mm Q310NQL2/3 mm Q345NQR2塞焊接头进行显微组织分析、硬度试验和脉动拉伸疲劳试验,深入分析耐候钢塞焊接头的组织形态与疲劳工作条件下的可靠性。为我国铁路货车车辆制造与维修提供理论依据。

1 试验材料和方法

1.1 试验材料

试验材料为Q310NQL2(尺寸130 mm×45 mm×1.5 mm)和Q345NQR2(尺寸130mm×45mm×3mm)耐候钢,按照接头强度匹配和保证接头耐大气腐蚀钢性能的要求,填充材料选用ER50-G焊丝。试母材和焊材的化学成分见表1,力学性能见表2。

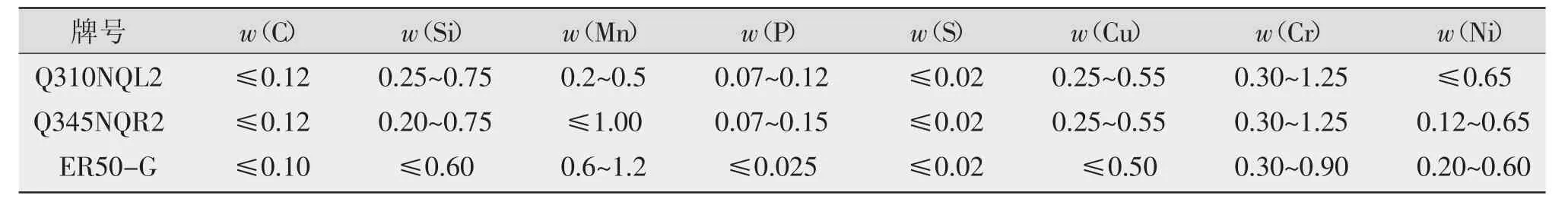

表1 试验材料和焊接材料的主要化学成分Table 1 Chemical composition of the experimental and welding materials %

表2 试验材料和焊接材料的力学性能Table 2 Mechanical properties of experimental and welding materials %

1.2 试验方法

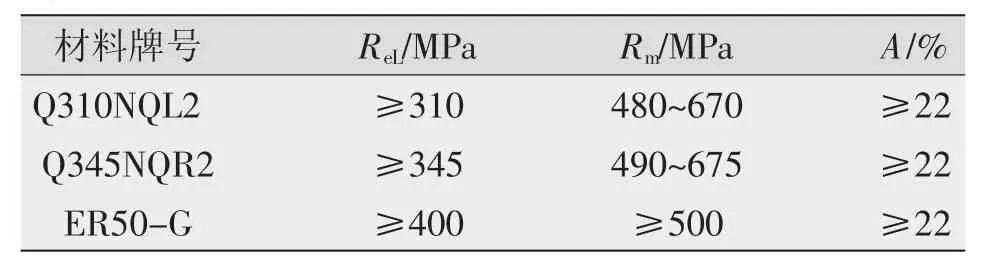

两板搭配方式为3 mm Q345NQR2耐候钢板在上,1.5 mm Q310NQL2耐候钢板在下。焊前在Q345NQR2的待焊接处打一处直径7 mm的圆孔,并用砂纸仔细打磨去掉钢板上、下表面以及通孔的氧化膜,然后用丙酮清洗焊接表面。采用MAG工艺进行塞焊试验,焊机型号YD-350GM3,选用直径为1.0 mm的ER50-G焊丝。焊接电流272A,电弧电压28V,采用φ(Ar)95%+φ(CO2)5%作为保护气体。塞焊接头的坡口示意如图1所示。

图1 塞焊接头Fig.1 Plug welding joints

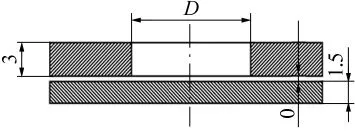

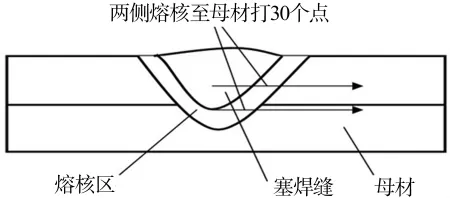

焊接完成后,对塞焊接头进行切割取样,剖面经研磨、抛光后,选用4%硝酸酒精溶液和FeCl3浸蚀试样,并在金相显微镜下观察其显微组织。根据GB/T4340.1-2009《金属材料维氏硬度试验》,利用FM-700型显微硬度仪测量两侧不同钢材从熔核至母材的维氏硬度分布,显微硬度仪的参数设置为:载荷200 gf(1.96 N),保持时间15 s,步长200 μm,塞焊接头硬度打点位置如图2所示。试板经正反打磨,去掉余高,加工成如图2所示的疲劳试验试件。试验设备为PLG-100型微机控制高频疲劳试验机,循环应力比R=0.1,指定循环寿命取1×107次,疲劳试件的具体尺寸如图3所示。

图2 塞焊接头的硬度试验Fig.2 Hardness test of plug welding joint

2 试验结果与分析

2.1 金相组织

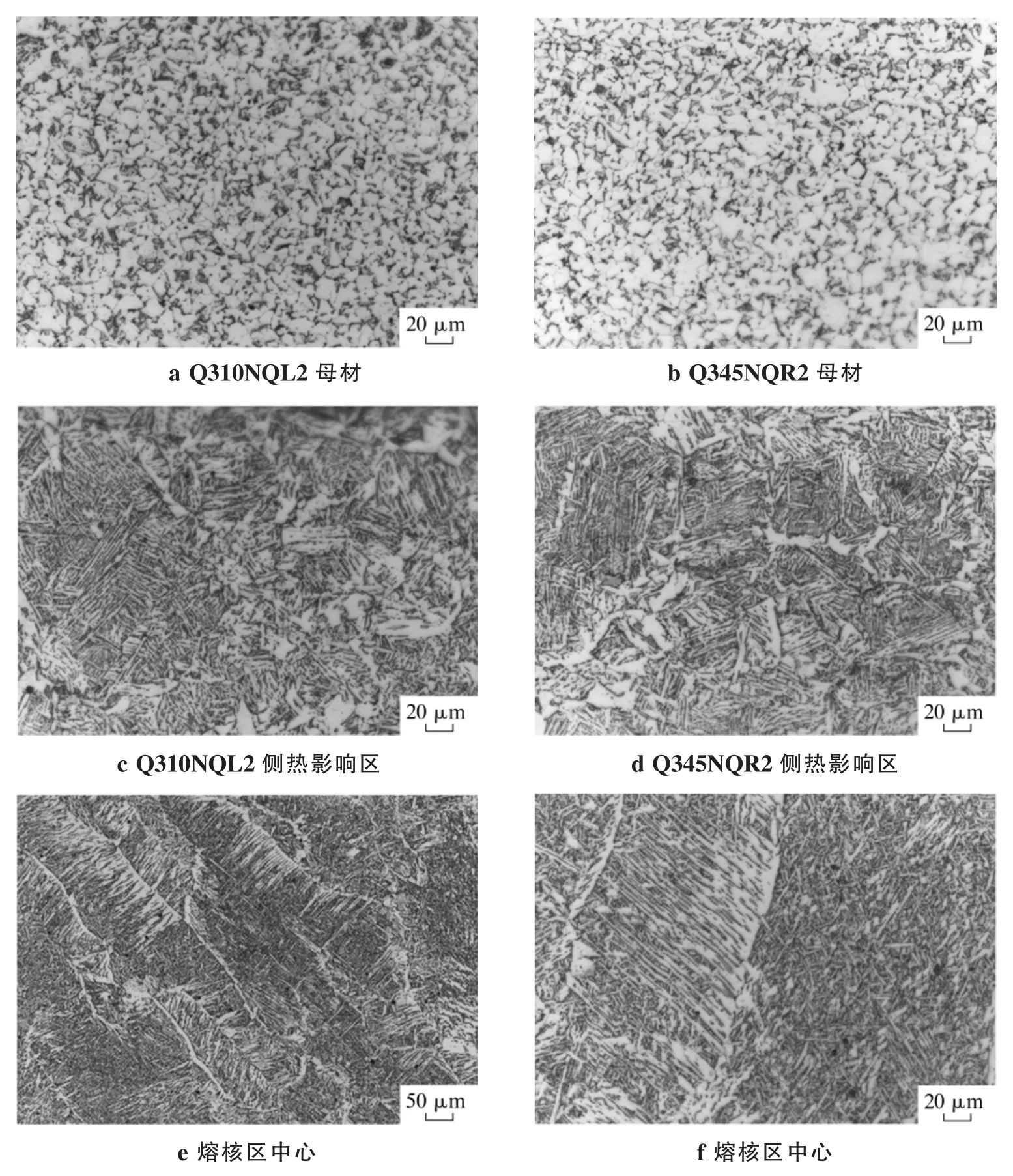

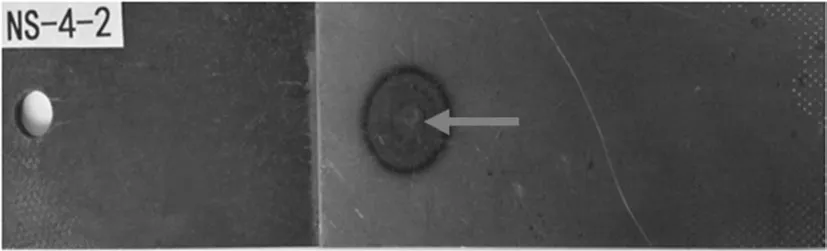

塞焊接头显微组织如图4所示。由于Q310NQL2与Q345NQR2所加的耐候元素Cu、P等对显微组织影响微弱,所以其母材组织均为铁素体+珠光体,为典型共析钢的组织形态。图4a、4b中白色块状为铁素体,黑色块状为珠光体;Q310NQL2与Q345NQR2热影响区组织均为粗大的片状珠光体,珠光体团边缘存在着白色先共析铁素体,如图4c、4d所示;熔核区组织为先共析铁素体+珠光体,多处出现魏氏组织,晶粒较为粗大,如图4e、4f所示。熔核区的冷却方式与铸态组织相似,与母材接触的熔核成分冷却速度快,共析转变前,形成的奥氏体晶粒沿着母材表层向内生长,呈柱状晶形态,共析转变后,先共析铁素体在原奥氏体柱状组织晶界处析出,并指向晶界内部,如图4g、4h所示。Q345NQR2板通孔端被压平形成铆钉帽,作为熔敷金属成为接头的一部分,Q310NQL2板少量熔化进入熔池,因此塞焊接头具有冶金结合(熔化连接)和机械结合(铆接)的双重特点[5],在塞焊时为了使焊丝熔化充分填满通孔,停留时间较长,造成熔核区晶粒粗大,产生的魏氏组织不利于熔核的力学性能。

图3 疲劳试验加工件Fig.3 Work pieces of fatigue test

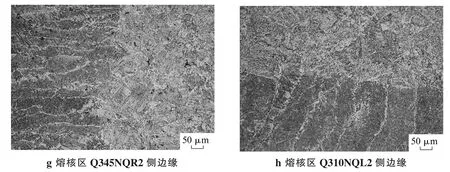

2.2 硬度试验

分别从两侧板熔核至母材测量显微维氏硬度,塞焊接头的硬度分布如图5所示。Q345NQR2侧熔核的硬度值为291~331 HV,Q310NQL2侧熔核硬度值为282~321 HV,两种钢的熔核区硬度分布均有一定的波动,热影响区的硬度值较熔核急剧下降,最终两种钢母材的硬度相差不大,均为218~238 HV。

图4 接头的显微组织Fig.4 Microstructure of the welded joint

图5 接头的硬度分布Fig.5 Hardness test result for the welded joint

熔核区Q345NQR2侧硬度普遍高于Q310NQL2侧,焊前在Q345NQR2侧开孔,焊接过程中熔核的主要成分来自强度高于母材的ER50-G低碳钢焊丝,因而硬度高于Q345NQR2母材。Q310NQL2侧母材熔化进入熔池量较多,硬度有所降低。过热区奥氏体晶粒粗大导致转变成的珠光体团层片间距较大,这是两种钢的热影响区硬度急剧下降的主要原因之一,珠光体层片间距越大,其铁素体层与渗碳体层间距越大,硬度分布上下波动较严重,Q310NQL2侧热影响区过热现象较Q345NQR2侧更为严重,由晶粒粗大导致的强度硬度下降也是影响塞焊接头热影响区性能的主要原因。

2.3 疲劳试验

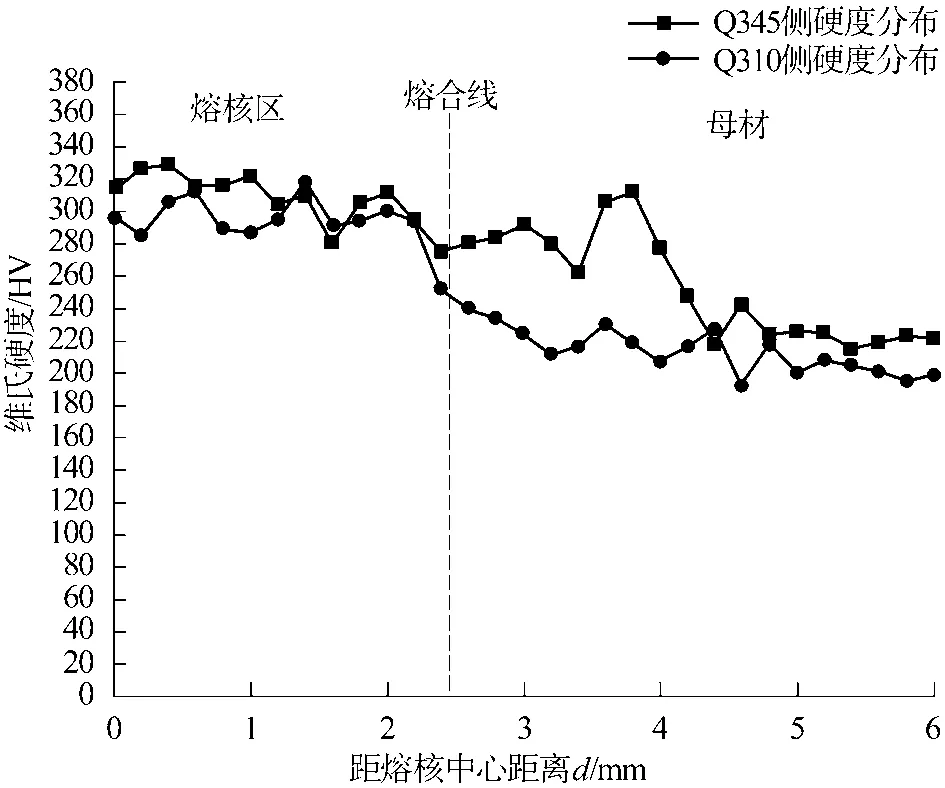

疲劳试件宏观断口如图6所示。箭头所指处为断裂位置,裂纹由熔核区边缘启裂,沿垂直于试件长度方向的两侧延伸,有的裂纹横贯整个试件,有的裂纹中止在试件内部。

图6 疲劳试件断口宏观Fig.6 Microphotography of fatigue specimen

通过升降法确定塞焊接头指定寿命为1×107次循环下的疲劳极限。应力水平4级,有效试样数14个,子样对4个。由升降法确定的接头指定寿命为1×107次循环下的中值疲劳极限为

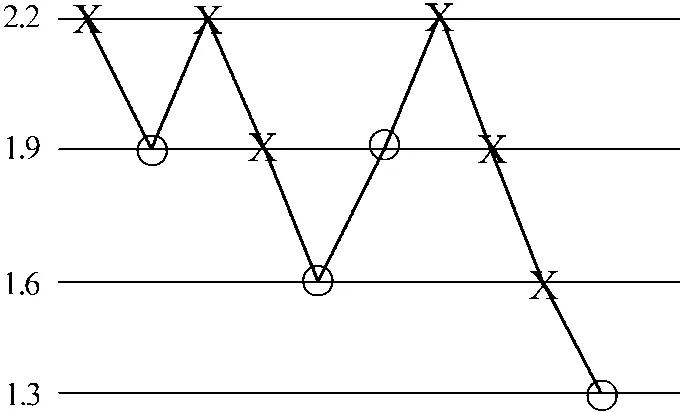

疲劳极限升降图如图7所示,其中×表示断裂,○表示未断裂。接头的疲劳中值F-N曲线如图8所示。试验时各F-N曲线测定均按常规方法进行,其高应力段是按每一应力水平取1个试件确定的,水平段是通过升降法确定的指定寿命1×107次循环下的中值疲劳极限强度F0.1。

在JSM-6360LV型扫描电镜上进行疲劳断口微观形貌分析,试件断口形貌如图9所示。由于熔核顶部加工成铆钉帽形状,疲劳试验时不进行加工去除,试件受剪切和拉伸两种应力,铆钉帽边缘产生应力集中。且熔核区边缘两薄板搭接厚度不等,承受载荷能力不同,因此在通孔的根部启裂;由启裂区(见图9a)可知,熔核区内侧有明显的启裂源,启裂源区无夹杂,排除夹杂物导致的原因;图9b为扩展区,可观察到不明显辉纹;图9c为终断区,呈不规则韧窝形态。裂纹启裂于熔核的因素如下:①塞焊接头的熔核同时承受剪切和拉伸作用,易发生应力集中,导致裂纹产生。②冷却速度快,在通孔中可能产生熔合不良,造成熔核与通孔壁有未熔合缝隙,在载荷作用下危害极大。③熔核组织为由通孔壁指向熔核区中心的柱状晶,有魏氏组织产生,熔核形成裂纹源后极易扩展。

图7 疲劳极限升降Fig.7 Fatigue limit lift figure

图9 试件断口形貌Fig.9 Fracture appearance of welding specimen

3 结论

(1)熔核区组织为珠光体+铁素体,针状铁素体由晶界向晶内生长,形成力学性能较差的魏氏组织,熔核区边缘为柱状晶组织;两侧板热影响区组织均为粗大片状珠光体+先共析铁素体,珠光体团中层片间隙较大,先共析铁素体分布在珠光体团边缘;两种耐候钢母材都是均匀的珠光体+铁素体组织。

(2)不同的熔敷率导致熔核成分差异,Q345NQR2侧熔核硬度值为291~331 HV,Q310NQL2侧熔核硬度值为282~321 HV;因过热区珠光体组织粗大,Q345NQR2与Q310NQL2钢热影响区硬度值较熔核均有急剧下降;两种钢母材硬度相差不大,均为218~238 HV。

(3)塞焊接头指定寿命为1×107次的中值疲劳极限强度F0.1=1.825 kN。启裂源位于熔核边缘处,熔核处应力集中和脆性组织是疲劳断裂的主要原因。