快运货车耐候钢薄板CMT焊接工艺及变形规律研究

(中车眉山车辆有限公司,四川 眉山 620032)

0 前言

近年来,随着电商物流的飞速发展,对我国现代铁路运输提高货运效率、降低物流成本提出了更高的要求。快运货车正是在这种条件下开发的新型车辆,能够满足现代物流高效化的需求,而为适应快速运输的目的,货车车体的轻量化显得尤为重要[1]。针对我国实际环境特点与资源条件,采用耐候钢薄板制造车体可以有效减轻车体质量[2-3]。采用传统焊接方法(MAG焊)焊接耐候钢薄板,由于热输入量大,会导致烧穿或产生较大的焊接变形[4];CMT焊接过程热输入小,过程稳定、飞溅少,适合焊接薄板[5]。本研究采用CMT焊接方法进行耐候钢薄板焊接试验,研究不同工艺参数下接头的成形规律与性能,获得最佳工艺参数,再对CMT焊接与MAG焊接变形进行数值模拟,对比两种焊接方法的变形大小。

1 试验方法和设备

1.1 试验材料

试验用快运货车材料为Q450耐候钢,其合金系统以Cu、P为主,配合其他合金元素。Cu和P是提高钢材耐腐蚀性能的最有效的元素。一般认为,w(Cu)=0.2%~0.5%时既能获得较好的耐腐蚀性能,又不明显影响韧性。本研究以1.5 mm厚度耐候钢为对象,采用平板对接接头。焊丝采用1.2 mm JM-55II焊丝。母材和焊丝化学成分如表1所示。

焊接前,先用砂纸片打磨耐候钢表面以清理氧化层,除去焊接区域油漆,再用棉花蘸取丙酮溶液擦洗焊件表面,确保清理后的表面光亮,无氧化物和油污,清洗范围为被焊试件正反面距离焊缝中心25 mm内的区域和试板侧面。保护气体为纯度99.99%Ar,并按GB4842《氩气》规定严格控制保护气体中的水分含量。

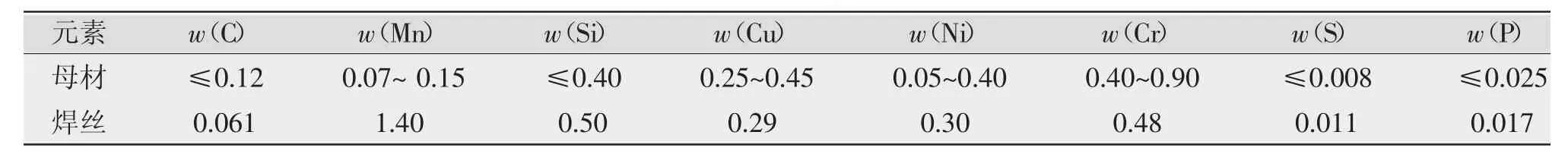

表1 Q450耐候钢薄板化学成分 %

1.2 试验设备

采用奥地利福尼斯公司的 TransPuls Synergic CMT冷金属过渡焊机进行焊接。采用ABB IRB2600型机器人,臂长 1.65 m,最高负荷 20 kg,可实现6轴协调运动,通过示教器编写程序控制机器人焊接。焊接工作台为焊研威达生产的HB-5型焊接变位机,能实现台面顺时针方向及逆时针方向0°~180°转动和 0°~90°翻转。2块1.5 mm薄板通过夹具四角固定在工作台上,两板之间不留间隙。

2 试验结果

2.1 对接接头工艺研究及焊缝成形

根据焊接薄板经验,首先划定焊接参数的范围进行试验。焊接过程中,干伸长保持15 mm,焊枪沿着焊缝方向与板材保持50°夹角,与垂直焊缝方向的平面保持45°夹角,增强保护气对焊缝的保护作用,也使得电弧燃烧更加稳定。试验中引入焊机内部参数电弧修正系数,调节电弧修正系数可以改变电弧长度。弧长变大,电弧会不稳定,但是填充金属熔覆更好;反之焊缝填充金属会变细,余高增加。

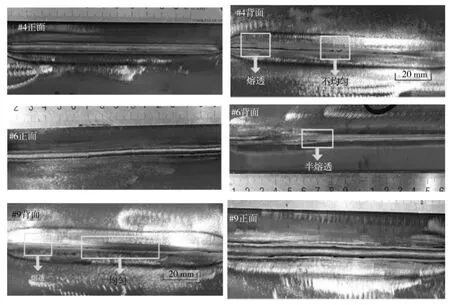

焊接试验完成后对比各组焊缝整体外观成形发现,若熔覆量过小,焊缝正面成形较差,无法使板熔透,熔覆金属难以在母材上铺展开,焊缝变细;当熔覆量加大时,焊缝成形逐渐改善,但是熔覆量和热输入量过大时母材容易烧穿。增加弧长修正后,熔覆金属可以较好地铺展在母材上,减小焊缝余高,焊缝与母材过渡更加平缓,但过大的弧长修正会使得焊接热输入增加,增大不必要的变形和烧穿的风险。综合焊缝成形与整体变形进行筛选后,得到3组较好的参数,如表2所示,并在对应试验板上切取接头截面与拉伸试样。对应的焊缝外观如图1所示。

打磨抛光焊缝截面,并用硝酸酒精混合溶液进行腐蚀,腐蚀时间10~15 s,在显微镜下进行观察,如图2所示。由图2可知,#1参数与#3参数虽然都为全熔透接头,但是#1参数的接头错边较大,#3参数的错边量小,且熔覆金属过渡更为平缓。#2参数热输入量小,焊缝未熔透,错边量小,且熔覆金属铺展性较差。

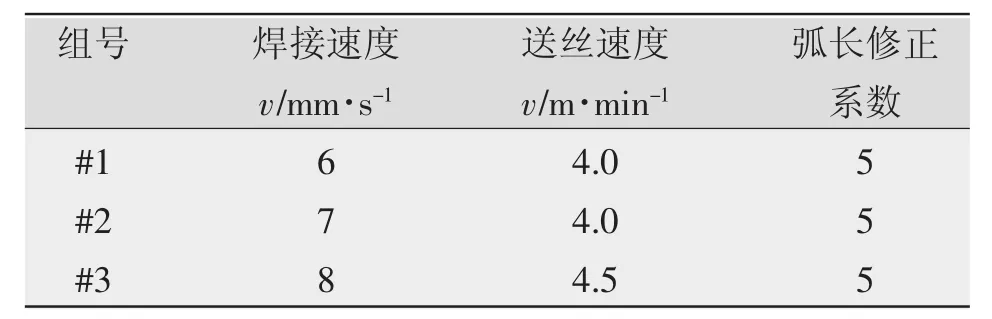

表2 焊接参数

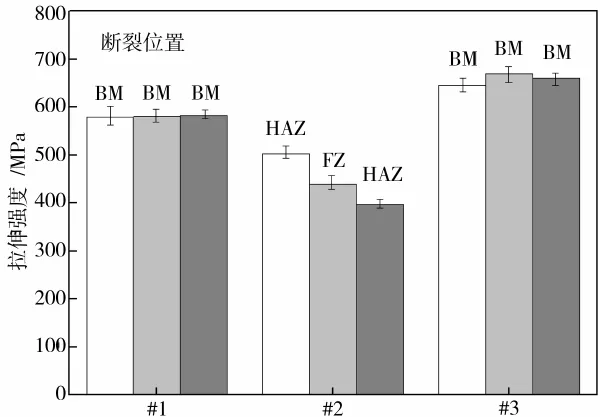

由于得到的焊接接头有熔透和半熔透两种形式,需要验证各组拉伸性能才能最终确定最优参数,每个参数取3个拉伸试样进行拉伸试验,得到各组抗拉强度如图3所示。由图3可知,全熔透接头的抗拉强度高于半熔透接头,#1参数最大抗拉强度为582.3 MPa,最小为579.3 MPa;#2参数最大抗拉强度为502.5.3 MPa,最小为397.3 MPa;#3参数最大抗拉强度为669.6 MPa,最小为645.1 MPa。半熔透接头的热影响区和焊缝区为脆弱部位,全熔透接头拉伸都在母材处发生断裂,但#3参数的接头抗拉强度明显高于其他2组,这是因为提高焊接速度后接头错边量减少。综合外观成形与接头性能可知,最佳参数为#3,即焊接速度8 mm/s、送丝速度4.5 m/min,电弧修正系数为5。

图1 整板焊缝宏观成形

图3 拉伸试验结果

2.2 焊接变形测试与变形数值模拟结果

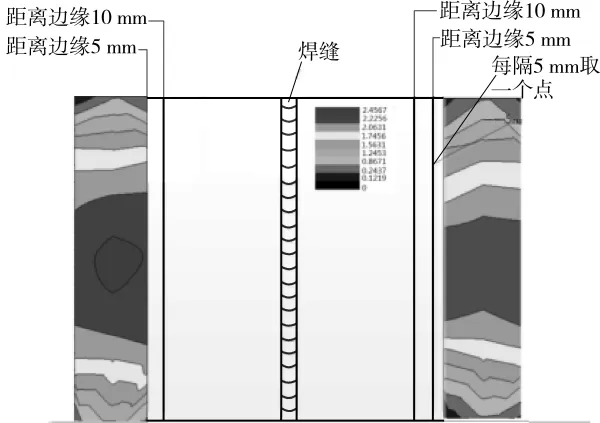

选用尺寸200 mm×50 mm×1.5 mm的耐候钢薄板,4点固定后采用最佳参数进行整板焊接,焊后将试件放置于三坐标测量平台进行变形测量,变形云图如图4所示,板中间位置发生了较大的变形,最大变形量为+2.456 7 mm。

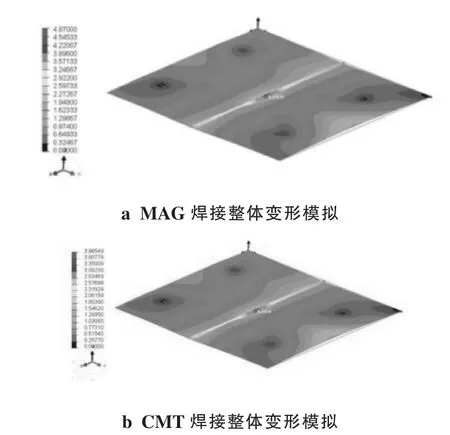

为了对比传统焊接方法(MAG焊)与CMT焊接耐候钢薄板的变形,采用SYSWELD软件对相同的约束状态及工艺参数的CMT与MAG焊对接接头焊接过程进行数值模拟,获得预测的焊接变形量如图5所示。

图4 1.5 mm耐候钢CMT对接接头变形

图5 整体变形模拟示意

由图5可知,两种焊接方法产生的变形趋势大致相同,焊缝中间与两板边缘处变形量大,MAG焊接最大变形量为+4.87 mm,CMT焊接最大变形量为+3.86 mm。CMT焊接变形模拟与实际变形测量结果基本相同,模拟结果略大于实际值,原因是实际焊接时使用了最佳固定方式。由此可知,在相同焊接参数下,CMT能够焊接耐候钢薄板,且获得性能良好的接头,其热输入量小,焊接变形小于传统焊接方法。

3 结论

(1)使用CMT焊接1.5 mm耐候钢薄板时,通过调节焊接参数可以得到无飞溅、成形良好焊缝,增大电弧修正系数可以改善熔覆金属铺展性,但会增加烧穿的可能性。

(2)耐候钢CMT焊接全熔透焊缝性能优于半熔透焊缝性能,半熔透焊缝最大抗拉强度为502.53MPa,全熔透焊缝剪切拉伸力最大达到669.6MPa。增加焊速可以减少错边量,提高接头性能。

(3)CMT焊接薄板变形小于传统焊接方法(MAG),最大变形出现在焊缝中心与板边缘中心处。