基于有限元分析的水下管道修复用自动焊枪设计

孙昕辉 ,闫景鹏 ,汪 涛

(1.中海石油气电集团有限责任公司,北京100028;2.海洋石油工程股份有限公司,天津300451;3.中国核工业第五建设有限公司,上海201512)

0 前言

水下管道修复用全自动焊接对焊缝质量要求很高,是一种特殊的水下焊接方法。水下焊接按照焊缝与水的接触程度可分为湿式焊接、局部干式焊接和全干式焊接。19世纪80年代哈尔滨焊接研究所在国内首先开始研究局部干式半自动焊接技术。湿式焊接一般采用水下焊条进行焊接,焊缝质量较差;干式焊接技术的焊接质量在这3种水下焊接方法中最好,但核电厂堆内构件焊接维修由于辐射原因,不允许在全干式环境下进行。水下局部干式自动焊接技术在水深较深等人工焊接难以进行的场合有着重要意义。在此介绍基于FLUENT的水下高压局部干法MIG自动焊排水罩的设计[1]。

1 采用FLUENT流体计算仿真软件进行排水罩设计选型

1.1 罩体内径

罩体内径为排水罩的基本参数,为了兼顾缓冷效果和操作方便,通过冷却到500℃所需要的时间和焊接速度等因素,确定罩体内径。

8 mm厚的钢板堆焊焊接热输入为1.07 kJ/mm时,由800℃冷却到500℃的时间t8/5=10.8 s,而从高温冷却到500℃还需要一段时间,实测结果t500=11.5 s。假设引弧点在罩体中心,要使焊接点由高温冷却到500℃后才接触罩体外部的水,则罩体的最小内径为

式中 v焊=15~20cm/min。代入公式得Dmin=76mm。考虑到实际焊接操作时罩体与焊枪相对位置偏差和试板厚度等因素,取D=90 mm。

1.2 用FLUENT进行排水罩设计选型

排水罩罩内气体流动稳定性主要受罩体长径比和排水罩进气方式的影响。

罩体长径比越大,越有利于气流稳定。因此,在条件允许的情况下可尽量增大罩体长径比,但考虑到实验要在高压舱内进行,受舱内空间限制,罩体长度不能过长,在130 mm进行仿真计算。

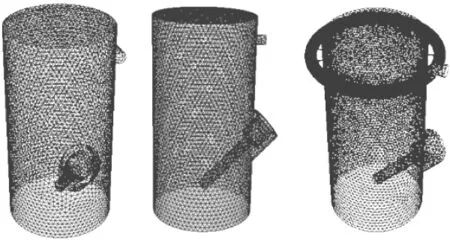

排水罩的进气方式对罩内气流的稳定性影响明显,当罩内气体为层状或流束状运动时,既可以减少气流对电弧的扰动,又有利于焊接烟雾的下压、外排。排水罩的进气方式有径向进气、切向进气和带镇静气室的环向进气3种,如图1所示[2]。

图1 切向、径向和带镇静气室环向进气示意

采用FLUENT流体工程仿真软件分析3种方案,通过对比罩内气流的速度和压力云图,选择罩内气流最稳定的一种。

1.2.1 模型假设及主控方程

流场模型建立在三维直角坐标系下,提出基本假设条件:①焊接过程中,罩内气体比热容等物性参数为常量;②流体为紊流不可压缩均质流体,气体密度为常量;③流体为粘性个向同性的牛顿流体。

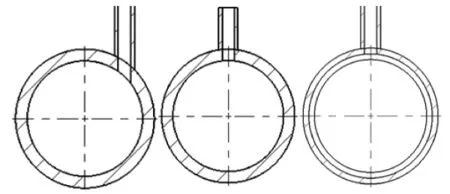

对模型进行仿真计算的主控方程为:

连续性方程

运动微分方程

式中 u、v、w分别对应直角坐标轴x、y、z三个方向上的速度分量;Fx,Fy,Fz分别对应直角最表轴 x、y、z三个方向上的分量;ρ为密度;μ为电表动力粘度系数。

1.2.2 建模及网格划分

运用Gambit软件采用自下向上、由点到面再到体的建模方式,对3种方案分别建立三维模型;采用四面体非均匀网格技术划分网格;设置入口、出口;生成三维有限元模型并生成mesh文件[3],如图2所示。

图2 网格划分

1.2.3 设计求解器、材料特性、边界条件等并迭代计算

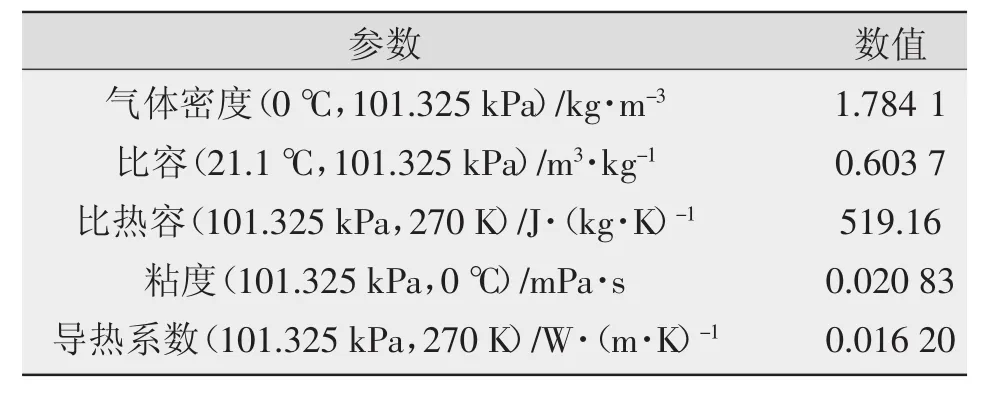

将mesh文件导入FLUENT软件,设置求解器,采用静态k-ε湍流模型。由于焊接实验中采用的MIG焊以Ar气作为保护气。因此,材料设置中设定材料为Ar气,其具体的物性参数如表1所示。

将模型上部总进气口设置为速度入口,气流速度117m/s。模型底部设置为压力出口,压力0.15MPa,相当于15 m水深压力。设定合理的收敛因子并设置残差监视器。设定迭代次数为1 000次。分别对3种进气方式的模型进行计算。迭代计算后结果均收敛。

表1 Ar气物性参数

1.2.4 计算结果

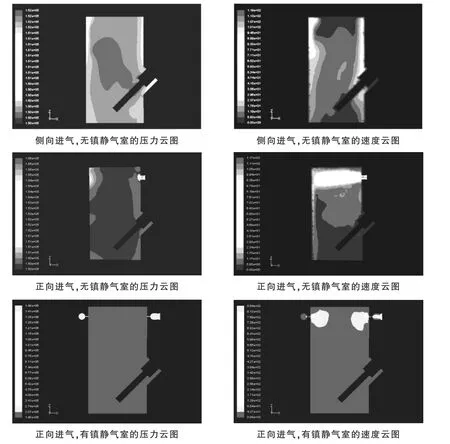

计算结果如图3所示。

图3 FLUENT数值模拟结果

从FLUENT数值模拟结果可以明显看出:在焊枪所在位置,侧向进气且无镇静气室的排水罩罩内气流最为紊乱,气体的压力和速度分布都很不均匀,焊接时对焊接电弧会有较大影响,造成电弧紊乱。正向进气、无镇静气室的排水罩罩内气流较侧向进气的排水罩有所改善,但速度分布仍然不是很理想,排水罩上部气流较为紊乱,不利于焊接烟雾的下压和外排。在这3种进气方式中,正向进气且有镇静气室的排水罩结构最为合理,仿真结果最为理想。不论是罩内的速度分布还是压力分布都很均匀,气体在镇静室内得到了充分的缓冲,保证了罩内气流的稳定。排水罩上部气流的速度大于下部,能够达到将焊接烟雾下压和排出的目的,满足设计要求。

2 水下高压局部干法自动焊接实验

通过水下高压局部干法自动焊接实验验证正向进气、有镇静气室的排水罩的排水效果。焊接实验舱如图4所示。

图4 排水罩及高压局部干法焊接实验舱

2.1 常压排水效果实验

常压排水实验采用氩气作为排水气体,实验表明:正向进气且有镇静气室的排水罩的排水效果良好,罩内气体较为稳定,从罩底排出的气体形成的气泡均匀且稳定。试件表面无积水,能正常引弧,焊接电弧较为稳定,焊接过程中没有断弧现象,焊缝成形良好,如图5所示。

图5 16Mn钢常压局部干法焊接焊缝

2.2 水下高压自动焊接实验

排水罩安装在高压实验舱内的水下自动焊接平台上,可以通过实验控制系统调节焊枪及排水罩的高低、摆幅、摆速、排水气流量、舱内压力、焊接电流、焊接电压等参数进行不同的焊接实验[4]。实验系统具有可自动进行遮光调节的罩内摄像机、水下摄像机和水上摄像机,在焊接过程中对焊接过程进行全方位监测。通过水下高压局部干法自动焊接实验检验正向进气、有镇静气室的排水罩在实际焊接实验中的排水效果。实验采用MIG焊,在304不锈钢板上进行堆焊[5]。罩内单路供气排水,不再对焊枪供气。在水下压力为0.15MPa、排水罩供气气体流量120L/min的条件下,排水罩出口气流排出稳定,试件表面无积水,能正常引弧,焊接电弧较为稳定,罩内电弧形态如图6所示。焊缝正面和背面成形较好,如图7、图8所示。试件经超声探伤无缺陷,焊缝质量合格。

实验结果表明,正向进气、有镇静气室排水罩设计合理,内部气流稳定,焊接时罩内电弧能够稳定燃烧,满足15 m以内水下高压局部干法管道修复自动焊接的设计要求。

图6 水下压力为0.15 MPa的罩内电弧

图7 0.15 MPa压力水下局部干法堆焊焊缝背面(10 mm厚304不锈钢板)

图8 0.15 MPa压力水下局部干法堆焊焊缝正面(10 mm厚304不锈钢板)