变工况下感应电机全速域效率优化控制研究*

胡福年,卞小亮,张认

(江苏师范大学 电气工程及自动化学院,江苏 徐州 221116)

0 引 言

感应电机在实际运行中,由于受负载变化的影响,可能会长时间运行在轻载(空载)状况[1],不仅会造成励磁电流过大增加电能损耗,而且还会导致内部过热减少电机寿命,因此对感应电机的节能研究具有现实意义[2]。

感应电机除了从电机设计的角度,通过使用新型材料和改进工艺来达到节能的目的,更重要的是从电机运行控制的角度,通过选取合理的控制方法降低损耗提高效率[3]。目前感应电机在运行控制中降低损耗的方法主要分为两类[4],一类是基于搜索控制的方法,一类是基于模型的方法。基于搜索控制的方法是在一定的转速和转矩下通过不断地搜索最优磁通使输入功率最小[5],但搜索区间无法准确快速确定,收敛速度更是无法满足搜索过程中对输入功率检测精度的要求。为了解决上述问题,文献[6]提出了一种混合搜索方法。首先利用模糊自适应搜索确定搜索区间,然后切换至黄金分割法提高收敛速度达到节能的目的,但收敛时间仍然较长,无法适应系统的要求[7]。基于模型的方法是通过损耗模型得到最优磁通使电机损耗最小[8],但是求解结果受电机损耗模型精确度的影响。一般情况下,基于模型法的节能控制只针对在恒转矩区运行的感应电机进行效率优化,由于在此区域漏感对损耗模型的影响较小将其忽略[8],但对于全速域范围运行的感应电机,在不同的运行速度下,漏感上的电压降对利用损耗模型求解的最小损耗影响不尽相同。

针对全速域运行的感应电机首先给出了考虑漏感影响的损耗模型,并依据感应电机转速对全速域进行区域划分。然后根据变工况的情况,利用库恩卡克条件确定全速域的最优节能控制策略;同时就弱磁区最大转矩随转速增加而减小的特性,利用电流轨迹图对励磁电流和转矩电流进行合理分配使感应电机输出尽可能大的转矩。最后,为了提升系统的鲁棒性,对动态响应进行分析,使其在最佳状态运行。

1 感应电机的损耗模型

1.1 感应电机损耗模型的建立

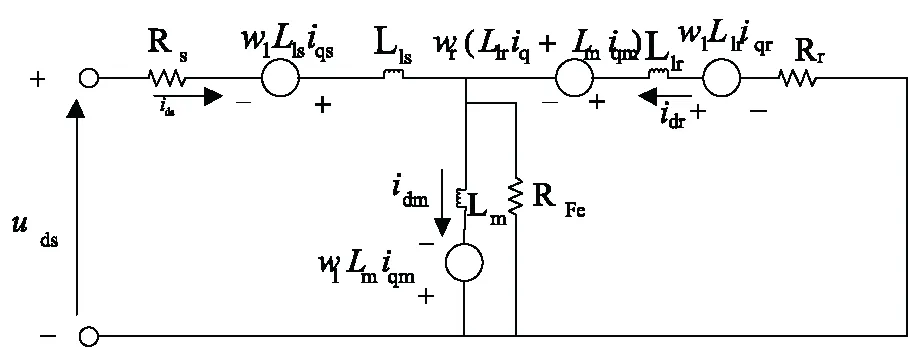

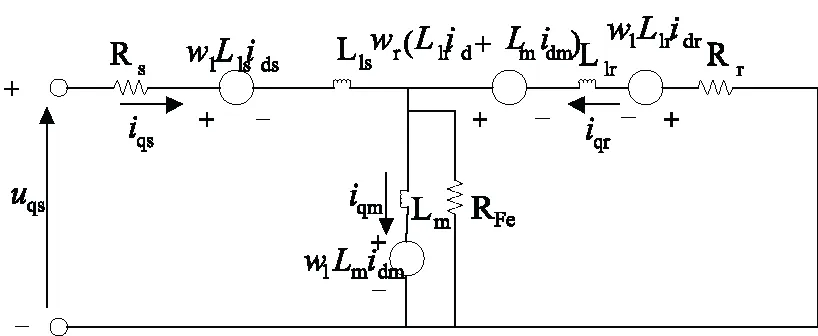

对于矢量控制的感应电机,当其处于全速域稳态运行时,励磁电流和转矩电流是解耦的,在同步旋转坐标系中,考虑漏感的感应电机d-q变换的等效电路,如图1、图2所示。

图1 考虑漏感的感应电机d轴等效电路

图2 考虑漏感的感应电机q轴等效电路

1.2感应电机损耗分析与计算

由感应电机d-q变换的等效电路可知:

(1)

此时,铁耗等效电阻支路电流相对于励磁支路而言较小可忽略即:

(2)

将式(2)代入式(1)得:

(3)

所以,在按转子磁链定向的d-q变换中,式(3)可以改写成:

(4)

当感应电机处于稳态时,有:

(5)

此时,电压方程为:

(6)

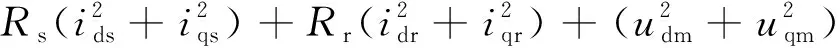

Ploss=Pcus+Pcur+PFe=

(7)

式中uds、uqs为定子电压d、q轴分量;ids、iqs为定子电流d、q轴分量;idr、iqr为转子电流d、q轴分量;Rs为定子电阻;Rr为转子电阻;Ls为定子电感;Lr为转子电感;Lls为定子漏感;Llr为转子漏感;Lm为励磁电感;w1为同步电角速度;RFe为铁耗等效电阻。

由式(7)可知,感应电机稳态运行时的可控损耗与转速、电机参数、励磁电流和转矩电流有关。假设电机参数不变,变工况下感应电机某一转速下的最小损耗由励磁电流和转矩电流决定。

2 感应电机全速域的划分

2.1 最优化理论

最优化理论是研究函数在给定一组约束条件下的最小值(或最大值)的数学问题。一般而言,一个最优化问题具有如下的基本形式:

式中F(x)=(f1(x),f2(x),…ft(x))为目标函数族,x=(x1,x2,…,xn)T为决策变量,Rn⊇Ω=x∈Rn/ci(x)=0,cj(x)≥0,i=1,2,…,m′,j=

m′+1,…,m.为可行域。

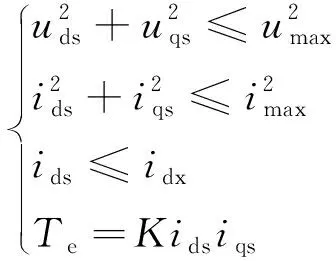

式中umax为电压源逆变器能够提供的最大相电压峰值;imax为电压源逆变器能够提供的最大相电流峰值;k为转矩系数。

2.2 全速域的划分

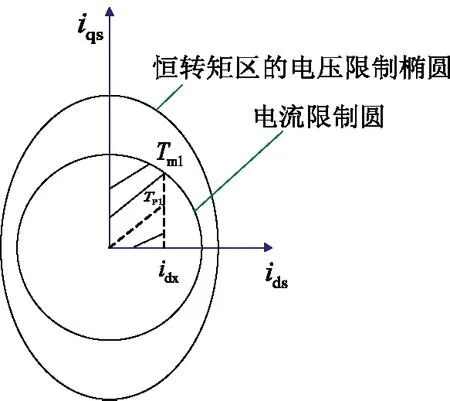

感应电机在转速从零开始增加的过程中,由于反电动势小于最大电压限制,感应电机的运行首先会受到最大励磁电流的限制,在此区域,励磁电流和转矩电流均能达到额定值,且最大输出转矩不随速度的变化而变化,故该区域称为恒转矩区[9],此时可行域如图3阴影部分所示。

图3 恒转矩限制区

由式(6)化简可得,稳态时的定子电压为:

(8)

随着电机转速的增加,电阻上的电压降相对较小,可以忽略不计。此时受驱动器容量的限制,驱动器可提供的电压和电流矢量的幅值有限,即:

(9)

将式(8)代入式(9)可得:

(10)

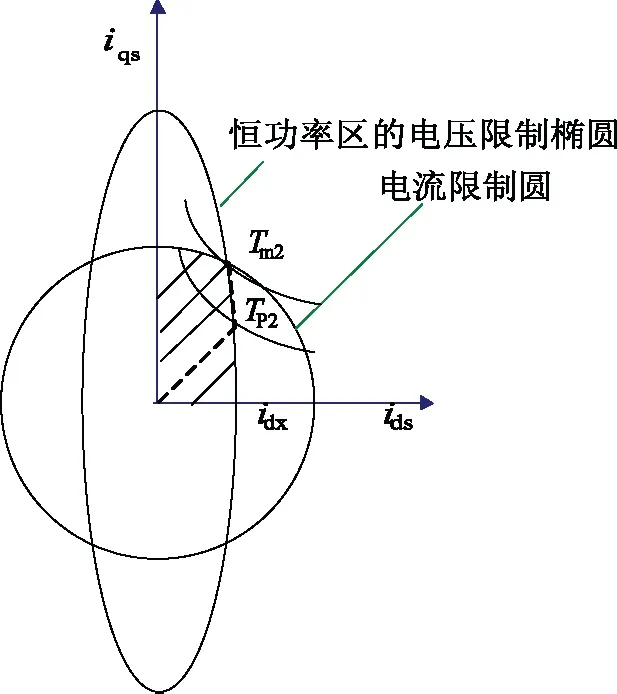

离开恒转矩区后,最大输出转矩将随转速的增加而减小。开始阶段受电压限制椭圆和电流限制圆的共同限制,在此区域内,感应电机的电压空间矢量和电流矢量的幅值均能达到最大值,可以输出恒定的功率,故该区域称为恒功率区[9],此时可行域如图4阴影部分所示。

图4 恒功率限制区

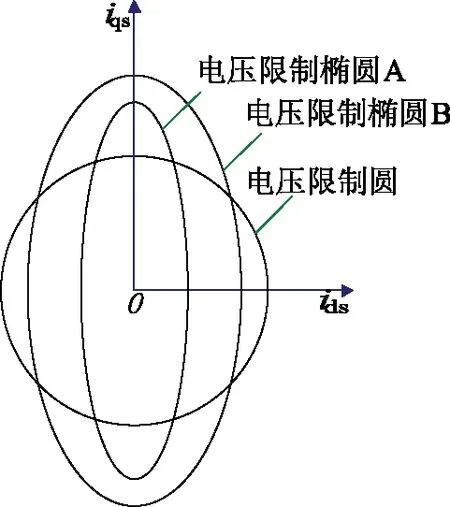

由式(10)可知,感应电机转速超过恒转矩区的转速之后,电压限制椭圆的面积逐渐减小,其中电压限制椭圆A对应的转速大于电压限制椭圆B的转速,如图5所示。当电压达到最大值后,只有通过减少感应电机电流矢量幅值的方式来进一步提高转速,但会导致感应电机的电磁转矩急剧减小,此时只受电压椭圆限制,故该区域称为恒电压区[9],此时可行域如图6阴影部分所示。

图5 w1变化下的电压限制椭圆

图6 恒电压限制区

为了对全速域进行合理的划分,实现各个速度区域的节能控制,分段点的确立是关键。根据上述分析可得:

恒转矩区和恒功率区的分段点为:

恒功率区和恒电压区的分段点为:

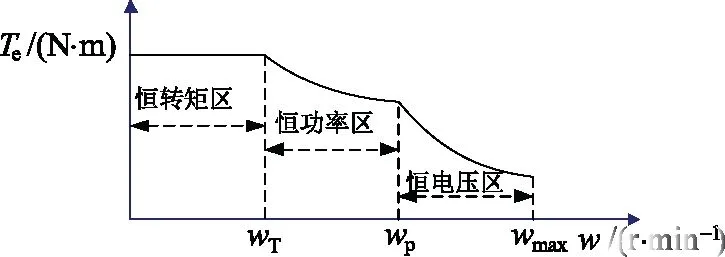

因此,感应电机全速域范围运行时,根据所处的不同转速可将全速域划分为恒转矩区、恒功率区和恒电压区,如图7所示。

图7 电机全速域划分

3 感应电机节能运行控制策略

3.1 感应电机的节能控制

由电机设计理论可知,感应电机每极磁链是满足其在额定负载下长期稳定运行确定的。当感应电机在恒转矩区运行时,通常采用恒磁通控制的方式。该方式使其具有较高的将电能转化为机械能的能力。但当感应电机处于轻载(空载)状态下稳定运行时,过大的励磁电流会导致铁芯过分饱和而增加电能损耗。当感应电机在恒功率区和恒电压区运行时,通常采用的控制方式是1/wr法[10],即当感应电机转速超过额定转速后,电机的励磁电流和转速成反比例的减小。该法虽然易于操作,但是无法适应多工况运行时机械负载的变化,提供最大输出转矩,更没有涉及轻载(空载)运行时的节能问题。为解决三个速度区域传统控制方式的不足,提出了基于模型法的节能运行控制策略来降低变工况下感应电机全速域范围运行时的损耗。当感应电机在不同工况下稳态运行时,假设电机参数不受外界环境的影响,利用库恩卡克条件以式(7)为目标函数,其约束条件为:

ids≤idx

Te=Kidsiqs

为了使在全区域不同工况下不受电流和电压约束条件限制时的可控损耗最小,此时励磁电流和转矩电流的分配为:

(11)

此时,转矩电流和励磁电流成比例关系即:

(12)

若受到d轴最大电流的限制,此时电流分配为:

若受到电流圆的限制,此时电流分配为:

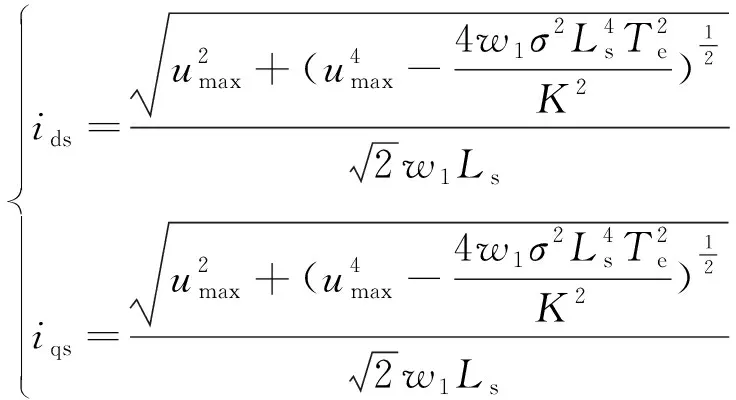

若受到电压椭圆的限制,此时电流分配为:

由约束条件式(3)、式(4)及式(12)可得在恒转矩区可以采用节能手段进行控制的最优输出转矩为:

由约束条件式(1)、式(4)及式(12)可得在恒功率区可以采用节能手段进行控制的最优输出转矩为:

同理,在恒电压区可以采用节能手段进行控制的最优输出转矩为:

当变工况下感应电机在全速域稳态运行时,只要机械负载转矩不超过此速度下可以采用节能手段进行控制所对应的最优输出转矩,就可以采用控制励磁电流和转矩电流分配的手段进行节能控制,如图8所示。为了使可控损耗最低,基于模型法的感应电机节能的流程图,如图9所示。

图8 感应电机全速域轻载节能示意图

图9 变工况下感应电机全速域节能运行控制流程

3.2 基于稳态分析的最大输出转矩

由图8可知,在恒转矩区感应电机输出的最大转矩不变,而在恒功率区和恒电压区输出的最大转矩随着转速的增加而减小。为了保证感应电机能在恒功率区、恒电压区安全运行,需先行判断机械负载转矩是否低于此速度下能够输出的最大转矩,再进行节能控制。为了提高感应电机安全运行性能及全速域范围运行时的带载能力,在恒功率区、恒电压区需使感应电机能够输出最大转矩。

在恒转矩区,电机的最大输出转矩为:

在恒功率区,电机的最大输出转矩为:

在恒功率区,电机的最大输出转矩为:

为了使感应电机能够输出最大转矩,可以用电流控制轨迹图对励磁电流和转矩电流进行合理分配,如图10所示。在恒转矩区时,随着转速的增加,最大输出转矩会受到d轴电流的限制,此时励磁电流和转矩电流将沿着AB段进行控制。进入恒功率区后,最大输出转矩会受到电压限制椭圆和电流限制圆的限制,此时励磁电流将减小,将沿着BC段进行控制。随着转速的进一步增加,电压限制椭圆的离心率减少即由电压椭圆B变为电压限制椭圆A。进入恒电压区后,最大输出转矩只会受到电压限制椭圆的限制,电流将沿着CD进行控制。

3.3 基于动态分析的快速响应控制

当感应电机在轻载工况下全速域稳态运行时,利用库恩卡克条件得到最优励磁电流来调节磁通从而降低损耗,但调节磁通不能以牺牲动态响应能力为代价。所以,为了保证感应电机的动态响应能力,当速度处于恒转矩区时,在突加负载的瞬间,立即将磁通调整为额定值;当速度处于弱磁区时,由于励磁电流的突变,不会使转子磁通发生突变(idr≠0)。由感应电机损耗模型可得:

(13)

式(13)可以改写成:

(14)

观察式(14),此时电压限制椭圆与稳态时的电压限制椭圆相比,同转速下相当于向左平移了(Lm/Ls)idr,为了提高动态响应速度,应在新的椭圆轨迹上对电流进行重新分配,如图11所示。

图11 感应电机动态电流分配

4仿真实验

仿真验证了感应电机在不同负载率的节能控制过程。感应电机参数:额定功率Pn=22 kW,额定转速n=1 430 r/min,极对数pm=2,定子电阻Rs=0.525 7 Ω,转子电阻Rr=0.301 7 Ω,铁耗等效电阻RFe=49 Ω,定子电感Ls=0.1 H,转子电感Lr=0.1 H,定转子间的互感Lm=0.095 H,转动惯量J=0.014 kg.m2。

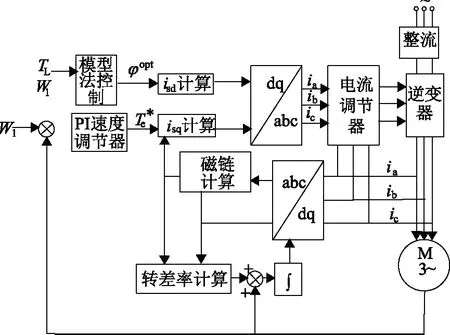

按图12进行仿真验证,整个系统由速度控制器、矢量控制器、电流比较脉冲产生器、全桥逆变器、感应电机和反馈回路组成。通过基于模型法的感应电机节能控制仿真可以得到恒转矩区的最优磁通,如图13所示(转速、转矩为标幺值),相比较传统的恒磁通控制,减少了转子磁链。当转速150 rad/s时不同负载转矩的输入功率对比,如表1所示。

图12 基于模型法感应电机节能控制系统框图

图13 最优转子磁链

表1 转速150 rad/s,不同负载转矩的输入功率对比

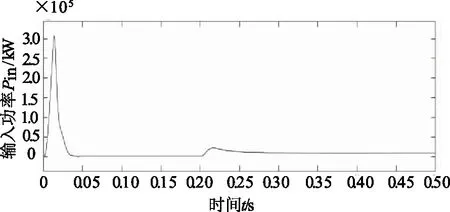

从上面数据可以看出,当感应电机处于轻载时,采用基于模型法的控制方式,可以起到节能的效果。通过负载率和效率提高率的关系可知,机械负载率越低,效率提高率越高,节能的效果也就越理想,给定转速150 rad/s,电机由空载起动,在0.2 s时突加20 N·m负载,启动模型法控制方式。从图14、图15可以看出,在动态时将磁通立即升为额定值的响应速度接近恒磁通控制时的响应速度。在动态响应速度没有衰减的情况下,输入功率由8.8 kW降至6.4 kW。

图14 恒磁通控制过程

图15 节能控制过程

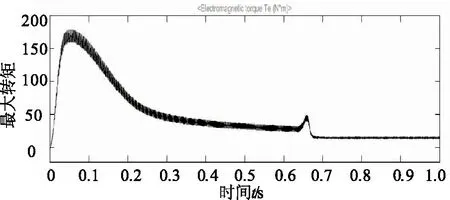

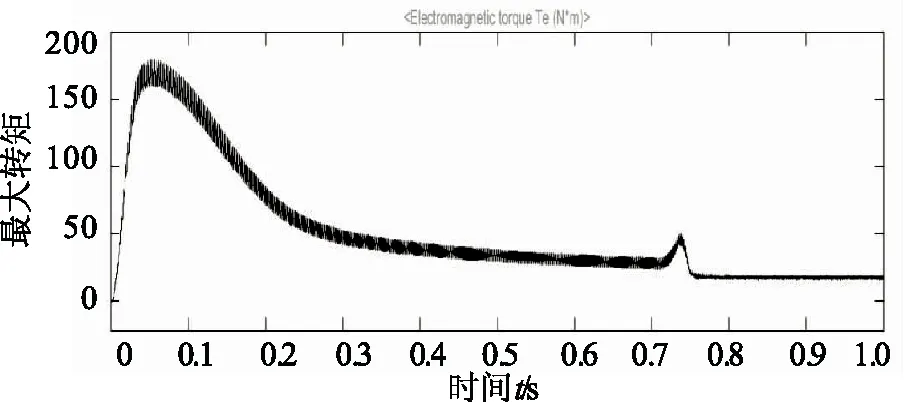

在弱磁区,当给定转速300 rad/s时,采用传统的弱磁方式,得到最大输出转矩,如图16所示;采用电流分配的方式,得到最大输出转矩,如图17所示。稳态时,相比较采用电流分配的控制方式比传统弱磁方式可以提供更大的最大输出转矩。

图16 传统弱磁最大输出转矩

图17 电流分配最大输出转矩

5 结束语

针对变工况下感应电机运行时的节能问题,提出了一种基于模型法的感应电机全速域节能运行控制策略。该策略为了提高控制精度,给出了考虑漏感影响的损耗模型。将库恩卡克条件与感应电机运行的速度区域相结合,克服了一般情况下只在恒转矩区进行节能控制的不足,并利用电流轨迹图合理分配励磁电流和转矩电流来提高系统的动态响应能力及弱磁区的最大转矩。最后,通过仿真实验可知,提出的节能控制策略对多工况运行的感应电机有明显的节能作用,且机械负载率越低,效率提高率越高;在弱磁区,感应电机的最大输出转矩有所提高,使系统运行在最佳状态。