燃气轮机发动机机匣铸造工艺设计及质量控制

刘为亮 宼 佐 陆加见

(1.东方汽轮机有限公司,四川618000;2.南京中船绿洲机器有限公司,江苏210039)

发动机是燃机性能的决定性因素,机匣是发动机重要零件之一,其结构复杂,零件设计、制造难度大,保证机匣的内在质量、尺寸准确对发动机的效率具有重要意义。某航改燃气轮机的发动机机匣,采用高强度低合金钢材料,单件重7000 kg,技术及质量要求较高:100%射线检测、全域超声检测、内外表面磁粉检测,加之该机匣结构复杂、尺寸精度(轮廓度)要求高,为制造该机匣提出了极大的挑战。

1 铸造方案设计

1.1 浇注位置选取

该机匣由于其内环和外环的结构特征,在分型、浇注方案选择上,图1方案外环得到了很好的补缩,但内环上产生了两个孤立的热节,通过内环的6根筋将之引导至上端的热节,再通过设置补贴将热节引导至中分面后用冒口补缩。方案中补贴虽需要后期气割的方式去除,这对于狭小的内环腔室来说,增加了后期铸件的清整难度,但是保证致密度、确保铸件质量显然更加重要。

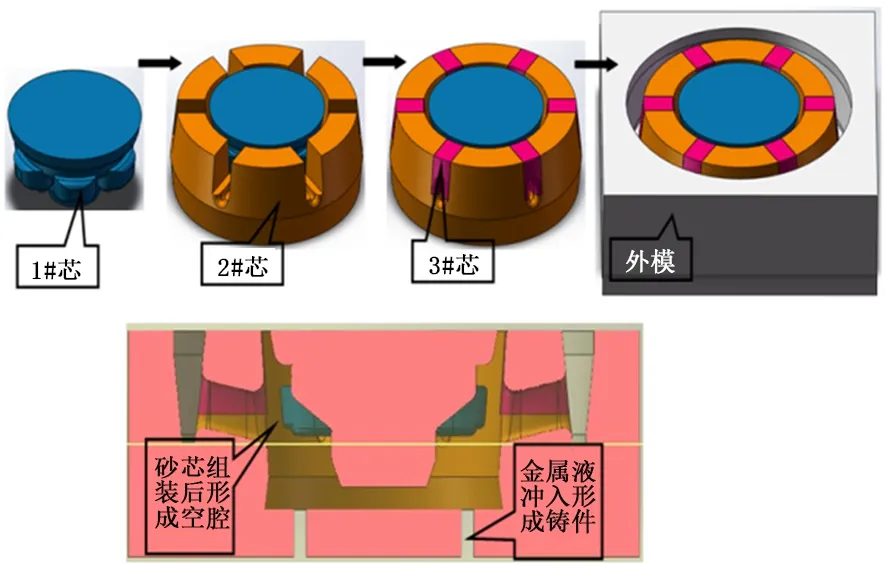

1.2 砂芯方案设计

合理的砂芯方案既能保证产品形状准确、尺寸精度高,也可以降低制造成本及操作难度。本机匣确定如图2中的砂芯方案,其中1#芯设计为整体的方式来形成内腔的结构,2#芯也采用整体的方式,但是组装的过程中,由于机匣存在局部特征较薄,导致2#芯在下芯时与1#砂芯间隙较小,增加了下芯难度,这是本机匣下芯方案的难点之一。对于内外环之间的6根筋,通过采用3#盖板砂芯的方式来形成筋的特征。

图1 浇注方案Figure 1 Casting scheme

图2 砂芯装配示意Figure 2 Core assembly

1.3 补缩方案设计

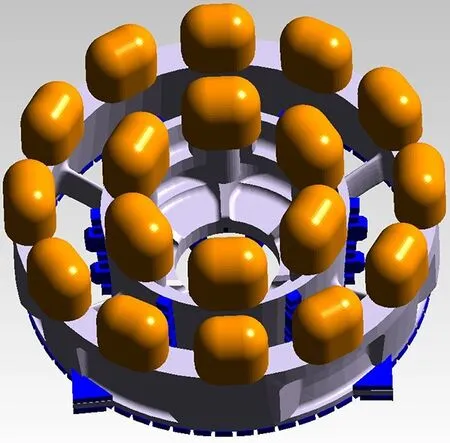

确定了铸件的浇注位置后,分型面及冒口的位置也基本确定,外环通过M冒=1.2M件的公式选用了尺寸为280 mm×420 mm×365 mm暗保温冒口,根据外环上的法兰针对性的设置了12只冒口。对于内环,增加了补贴,计算后选取了300 mm×450 mm×390 mm的暗保温冒口。为了明确补缩区域,采用了冷铁隔断的方式,同时对热节较大的位置,也针对性地布放了冷铁。机匣补缩方案如图3所示。

1.4 浇注系统计算

本机匣预计浇注重量将达到15 t,采用开放式的底返浇注系统,内浇口分散分布,能够保证金属液平稳、均匀的充入型腔,并在规定的时间内充满,得到形状完整的铸件。

结合车间实际,确定采用22 t包,熔炼钢液16 t,根据浇包尺寸及钢液在包内时的液压力,确定选取了直径为80 cm的水口单眼浇注,浇注时间通过钢液上升速度计算法:t=GL/NnV包,确定浇注时间约100 s。通过钢包水口尺寸,依据钢液推荐的开放比例F包∶F直∶F横∶F内=1∶2∶2∶2.5计算,确定直浇道的尺寸为1只直径140 cm,横浇道为2只直径120 cm,内浇道为10只直径60 cm。通过以上的浇注系统采取钢液上升速度的方式进行核算,计算出液面上升速度VL=hc/t≈12 mm/s,达到该类结构铸件的上升速度的要求(10~15 mm/s)。证明该浇注系统合理,浇注系统造型时布放方式见图4。

1.5 MAGMA验证及优化

本机匣的工艺设计采用了MAGMA进行模拟及优化,对设计工艺中的补缩方案、充型方案进行温度场及流场模拟,预测出缺陷产生的位置及程度,分析后再对方案进行优化,通过这样的循环过程,直至得到优质的制造方案。图5所示即为工艺最终版的模拟结果,经模拟验证,方案合理。

图3 机匣补缩方案Figure 3 Feeding system of gating

图4 机匣浇注系统Figure 4 Pouring system of gating

图5 工艺模拟结果Figure 5 Process simulation results

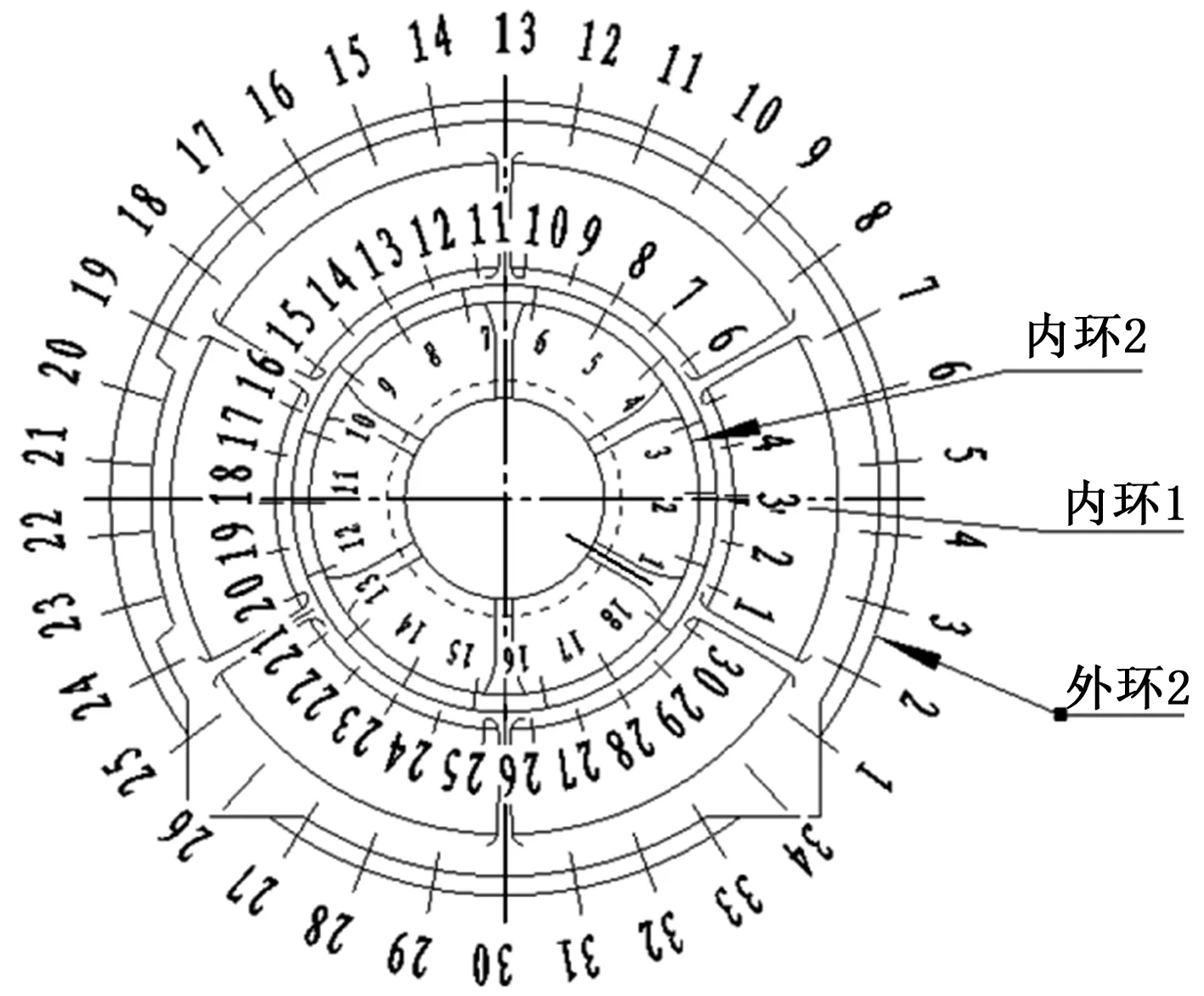

图6 射线检验时透照方案Figure 6 RT transmission scheme

2 质量控制

2.1 100%射线检测

100%射线检测是本机匣相比其他铸件的最大难点。透照前,依据图纸要求、操作标准、验收标准,制定了详细的检测操作规程,对透照方式、透照设备、灵敏度、曝光量、胶片类型等进行了定义。并依据标准、图纸要求以及设备等情况,考虑拍片位置、拍片张数、透照工艺,制备了详尽的布片图,见图6所示。

机匣复杂的形状和多变的厚度造成本件必须采用多种射线源,本件采用Co60与Co60+加速器并用的方式,保证了该机匣从最小48 mm壁厚至最大280 mm壁厚的部位都能透照,引用加速器保证厚大部位透照的同时,也缩短了曝光时间,机匣内外双层较复杂,透照源与布片存在诸多不便,但出于从结构、底片质量角度考虑,仍然选取单壁单影透照,但部分结构由于壁厚变化急剧,采取了双片透照的方式。透照过程中最大限度地保证射线垂直于胶片,部分位置由于形状和结构原因无法做到时,采用倾斜入射方式。

2.2 全域超声检测

为保证该机匣在超声检测时的准确性,在进行超声检测前,通过图纸、现场检查等全面了解铸件情况,明确铸件的材质、结构特征、浇注方式、冒口位置分布、工件摆放的形式、可接触到的检测面、工件各部位的厚度尺寸、表面情况及热处理状态等。并按照ASTM A609专门制作了与铸件材质相同的对比试块,试块原坯与机匣同炉钢液冶炼、同炉热处理,保证了对比试块的衰减系数与机匣的衰减系数一致,能够得到较准确的灵敏度调节结构,完全保证该机匣超声检测需求。本方案以直探头为主、必要时斜探头为辅的扫查方式,依据标准范围单直选用D2S,双直选用SEB4用于检测外层50 mm以内近表面区域,单斜探头用以辅助检测直探头扫查不易发现、与表面成一定角度的缺陷。

2.3 表面质量检测

在对机匣的磁粉检测过程中,发现存在部分点状、线状、面状的磁粉缺陷显示。多在上表面与金属液流动不流畅的部位,经过打磨后缺陷消除。经过分析,为金属液在浇注过程中的氧化物,在被带入型腔后由于流动不畅,并未随着液面的上升而进入到冒口中,而是附着在型腔中某些位置,随着温度的降低,与内生夹杂物交织在一起形成夹杂物颗粒,凝固后形成缺陷。对于这类缺陷,需要通过提高钢液纯净度、优化铸件结构方式来解决,前者能够尽量减少夹渣的数量,后者能够使夹渣易于上浮至冒口中,提高铸件质量。

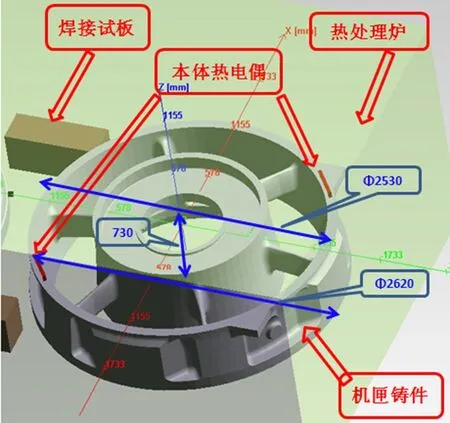

2.4 造型、浇注、热处理控制

机匣模样采用全木加钢结构制作,造型选用呋喃自硬树脂砂,造型时对舂砂等工序进行了重点控制。熔炼过程采用电弧炉+精炼炉的双联冶炼方式,并按照内控标准控制各元素成分和钢液温度。热处理炉按照ASTM A991进行了炉温均匀性试验,确保炉况良好。在机匣热处理中,也采用了增加本体热电偶的方式进行测温,装炉示意图见图7。

图7 机匣热处理装炉示意图Figure 7 Heat treatment charging of gating

2.5 补焊过程控制

在机匣施焊前,按照材料规范、ASTM A488等规范要求编制了焊接工艺卡,本机匣这种合金钢材质,淬硬性倾向大、冷焊易裂,补焊时进行了保温时间足够的预热处理。焊条按照要求进行了合格的烘干和预热,补焊过程中形成1个堆层后立即清除药渣并锤击补焊区域,考虑到补焊当时是冬天温度较低,每补1层后还采用了氧炔加热后再迅速补焊。过程中采用红外测温仪测量补焊区域温度。以上一切尽量减小了焊接过程应力,避免产生焊接裂纹。焊后在690~700℃保温足够的时间进行去应力退火。针对缺陷的类型及发现方式,焊后同时进行了无损检测、硬度检查等,确保补焊区域组织的致密。

2.6 实物质量

经过近6个月的生产,该燃机机匣顺利产出。炉前成分、成品成分在控制范围内,力学性能均达到标准要求,无损检测合格。

3 结论

本机匣采用分区补缩,通过采用针对性冷铁及补贴的方式解决了分散热节的补缩问题,得到了致密度较高的铸件;采用整圈坭芯及特殊配合与定位方式,解决了造型操作难题并很好保证了机匣的尺寸精度;对机匣制造过程的特种工艺进行了重点研究与控制,特别对热处理炉温均匀性进行了测验,对焊接工艺进行了研究,保证了机匣的过程质量,为机匣的高质量打下基础;研究了射线方案,采用了多种透照方案以及双片布放等方式,完成了100%射线检查要求;通过多种超声检测方式的良好配合并制备专用超声波对比试块,完成了复杂结构100%超声检测,同时将射线检测与超声检测结果进行了对比分析与研究,为后期超声检测代替射线检测积累了经验。