基于PLC的自动输送控制系统的设计

廖金团,梁增提,王莉莉,郑志明,曾庆文

(1.柳州城市职业学院,广西 柳州545036;2.柳州五菱汽车工业有限公司,广西 柳州545007)

0 引 言

随着社会经济的快速发展,人们的生活节奏不断加快,对汽车的需求量日益增长,这就使得对汽车工业生产效率的要求也不断提高。桂林客车发展有限公司的S100电动车输送线,主要是焊装S100电动车车身,由四个焊装工位组成,每个工位独立操作,被焊接零件在各工位之间靠手动传输。该输送线和工装总重约4.5吨,由两排工人同时手动拖动输送线移至下一个工位,这种生产方式不仅增加了工人的劳动强度,而且生产效率低,不能满足汽车市场的需求。此外,该输送线和工装很重,周围有很多焊枪设备,在人工推动过程中存在一定的安全隐患。针对这种情况,本文设计了基于PLC的自动输送控制系统。可编程逻辑控制器(Programmable Logic Controller)简称为 PLC,与传统的继电器控制系统相比较,PLC拥有控制功能强大、体积小、耗能低、系统工作可靠、硬件维修方便、扩展灵活、编程简单易学等优点[1],被广泛使用在工业生产线自动化控制中,是现代化工业自动生产线的主力军。

1 控制系统的设计

1.1 总体设计

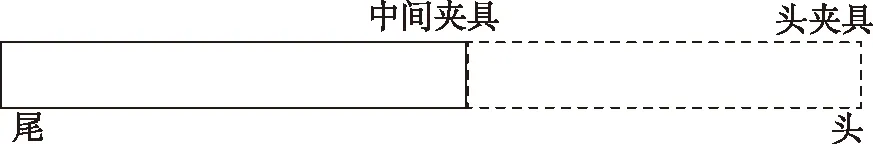

由于该输送线一直处于生产状态,所以本文设计的自动输送控制系统要与原有设备相结合。图1是输送线移动轨道示意图,其中虚线框表示可移动的架子。架子与电机之间通过链条传动,当电机正转时,架子由工位头部往尾部移动,当电机反转时,架子由尾部移动到头部。输送线上的各种夹具及提升、下降气缸在之前就已经配备有,只要在夹具及气缸上安装相应的传感器来检测到位信号即可。为了防止由于移动架子速度过快而撞坏设备,在工位靠近头和尾处分别装有接近开关,当移动架子靠近接近开关时,电机制动减速,避免冲撞设备。

系统的控制要求如下:

(1)当移动架子在输送线头部时,需要提升气缸上升到位,夹具打开才可移动到尾部,即电机可正转。

(2)当架子在输送线尾部时,需要下降气缸下降到位,中间夹具打开才可返回到工位头部,即电机可反转。

图1 单个工位轨道示意图

1.2 硬件设计

在满足S100电动车自动输送线控制要求的基础上,同时兼顾成本的控制,本文选用了台达公司型号为DVP14SS211R的PLC作为主控制器。由于整个控制系统的总输入/输出点数超过了14个,所以另外还增加了一个型号为DVP16SP11R的扩展模块。同时选用了台达公司型号为VFD037EL43A的变频器,来对电机进行调速控制。PLC的I/O分配如表1所示,PLC控制系统的主电路如图2所示。

表1 PLC的I/O分配表

图2 PLC控制系统主电路图

1.3 软件设计

本文设计的PLC程序采用台达PLC编程软件WPLSoft作为编程环境。根据控制系统的设计要求,PLC程序分为手动控制程序和自动控制程序,可通过控制面板上的手/自动切换开关进行切换。当开关处于手动位置时,则运行手动程序,工人可手动操作整个控制系统。当开关处于自动位置时,工人只需操作正、反转启动按钮即可,整个控制系统会自动按设定的程序运行。控制系统自动运行的流程如图3所示,在允许运行的前提下,按下正/反转启动按钮,如果架子是在反方向运动的话,则停机。如果不是则判断架子是否在正/反转限位处,若在则停机,若不在则继续执行正/反转输出。接着判断架子是否移过了减速点,若不是则继续以原速运行;若是则降低电机速度,以低速运行直至正/反限位处,制动停机。在系统上电自动运行前,要有个初始化过程,主要是检测变频器是否有异常,急停按钮是否被按下;若都没有,则允许整个控制系统运行。系统初始化过程如图4所示。

图3 控制系统自动运行流程图

图4 系统初始化过程

2 结束语

本文根据现有的设备,在没有改变原有生产线的情况下,为原来的输送线设计了自动输送控制系统。选用PLC作为主控制器,系统稳定可靠。经现场调试,本控制系统运行良好,达到了设计要求,企业应用后反馈良好,降低了工人劳动强度、提高了工人劳动安全性,同时也提高了整条线的生产效率[2]。