基于槽口偏移的永磁同步电动机齿槽转矩抑制

杜晓彬,黄开胜,谭耿锐,黄 信

(广东工业大学,广州 510006)

0 引 言

永磁同步电动机具有体积小、功率密度和转矩密度高、结构简单、运行可靠等优越性能,且没有换向器和电刷的火花、磨损等问题,已经越来越多地被运用于各个国民部门的生产中[1-3]。然而,由于永磁同步电动机电枢槽口的存在,在电机运行过程中,定子齿部不可避免地与磁钢相互作用,引起电机内磁场储能的变化,从而产生了齿槽转矩,导致电机输出转矩波动,影响系统的控制精度。一直以来,如何削弱或者抑制永磁同步电动机的齿槽转矩是专家学者研究的热点之一,也是电机设计制造过程中的关键问题。

目前,电机齿槽转矩的抑制方法有多种,主要分为2大类:一是采取电机控制策略的方法;二是采取电机本体设计的方法,即通过优化电机的结构和参数来抑制齿槽转矩。在电机本体设计中,采用合适的极槽配合、定子斜槽或者转子斜极、不同的槽口宽度配合、永磁体分块,优化磁钢的偏心距、极弧系数、磁钢厚度都能对齿槽转矩产生抑制作用[4-10]。其中,采用槽口偏移是一种简单有效的方法。文献[11]利用响应面法对电动汽车用永磁无刷直流电机的定子槽口偏移角度和槽口宽度进行优化设计,以达到抑制电机的齿槽转矩目的,但是没有给出明确的定子槽口偏移角度的计算方法,且利用响应面法进行分析耗费时间较长,需要进行多次有限元仿真分析。文献[12]将定子槽口分为上下2部分,通过将上半部分槽口偏移适当的角度,下半部分槽口偏移同样的角度,使得齿槽转矩分量互相抵消,但是这种方法只能抑制特定的某次谐波,不能同时抵消基波和前几次谐波。

本文采用傅里叶级数的方法对齿槽转矩进行分析,研究单个槽对应齿槽转矩与电机总齿槽转矩的关系,在此基础上,将电枢槽划分成偶数组,将相邻的组设定为对应组,通过偏移一组或者多组槽口的方式,来抑制齿槽转矩的基波和低次数谐波。并以一台12槽8极的永磁同步电动机为例,采用ANSYS Maxwell 2D进行仿真分析,结果表明采用本文的方法,能有效抑制齿槽转矩的基波以及低次数谐波,使得齿槽转矩幅值明显下降。

1 永磁同步电动机齿槽转矩分析

根据表贴式永磁同步电动机的运行原理,当电机中定子与转子产生相对运动时,位于磁钢极弧中部与定子齿部之间的气隙中的磁导基本不变,则该部分磁场也基本不变,而磁钢两侧和与之对应的定子齿部之间的磁导变化较大,从而导致电机磁场磁共能的变化。故齿槽转矩表现为当电机不通电旋转时,磁共能对位置角的负导数,即:

(1)

式中:W为电机磁共能;α为定转子相对位置角。

当电机不斜极或者斜槽时,可以将齿槽转矩表达式展开[13-14]:

(2)

式中:Tn为齿槽转矩的傅里叶展开式系数;n为傅里叶展开式次数;Ns=LCM(2p,Q),其意义为电机转子旋转一周产生的齿槽转矩的周期数,2p,Q分别为电机极数与槽数;α为定转子相对位置角。

由于每个槽之间相差的机械角度为2π/Q,且第一个槽与转子相对位置角为α,对于单个定子槽对应的齿槽转矩,以第j个槽为例子,其值可以表示[15]:

(3)

则电机总齿槽转矩可以表示每个槽对应的齿槽转矩的叠加,即:

(4)

对比式(2)与式(4),由于Ns为2p的倍数,即i的取值为Ns/2p及其整数倍,故在式(4)中,用Ns代替2p,则代替后i的取值为所有正整数集合,即i∈Z+, 则电机总齿槽转矩表达式:

(5)

2 定子槽口偏移方法分析

本文采用将定子槽口划分成偶数组,并将一组或者多组的槽口进行偏移,使得对应组之间的齿槽转矩特定次数分量互相抵消,从而抑制电机的总齿槽转矩。

将电机定子槽口沿着电机旋转方向划分成m组,其中m为偶数,则每组内包含定子槽口数为Q/m,并令t=Q/m。对于第一组,也就是第1个到第t个槽,该组的齿槽转矩可以表示为式(6),第二组对应着第t+1个到第2t定子槽,其对应的齿槽转矩表达式为式(7):

(6)

(7)

将第一、二组设为对应组,为了抵消第一、二组中齿槽转矩的第i次谐波,保持第一组槽口位置不变,将第二组偏移θ1机械角度,则第一、二组总的齿槽转矩:

(8)

令偏移角度θ1取值如下:

(9)

式中:k为任意整数。将式(9)代入式(8)中,可以看出,第i次谐波分量为0,即完全抵消了第i次谐波。

为了进一步抑制二次谐波,假设定子槽数为4的倍数,则可将第一、二组重新合成新的一组,将第三、四组重新合成新的一组,则第一、二组与第三、四组为新的对应组。在第一次槽口偏移的基础上,将第三、四组偏移θ2机械角度,其中,θ2表达如下:

(10)

3 有限元仿真分析

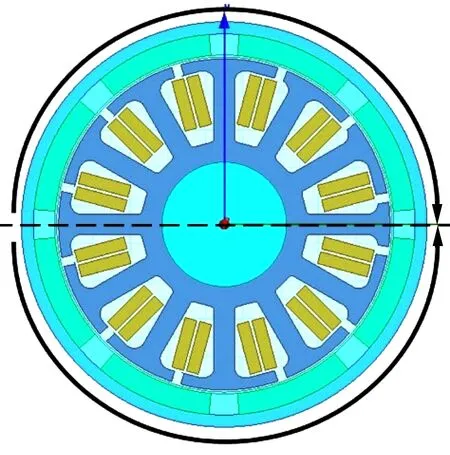

为了进一步验证本文方法的有效性,以一台12槽8极的永磁同步电动机为例,采用ANSYS Maxwell 2D建立模型,并根据本文的方法削弱齿槽转矩的基波以及二次谐波。

3.1 永磁同步电动机齿槽转矩仿真分析

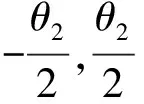

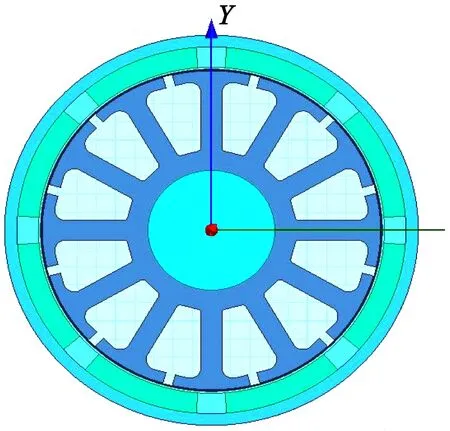

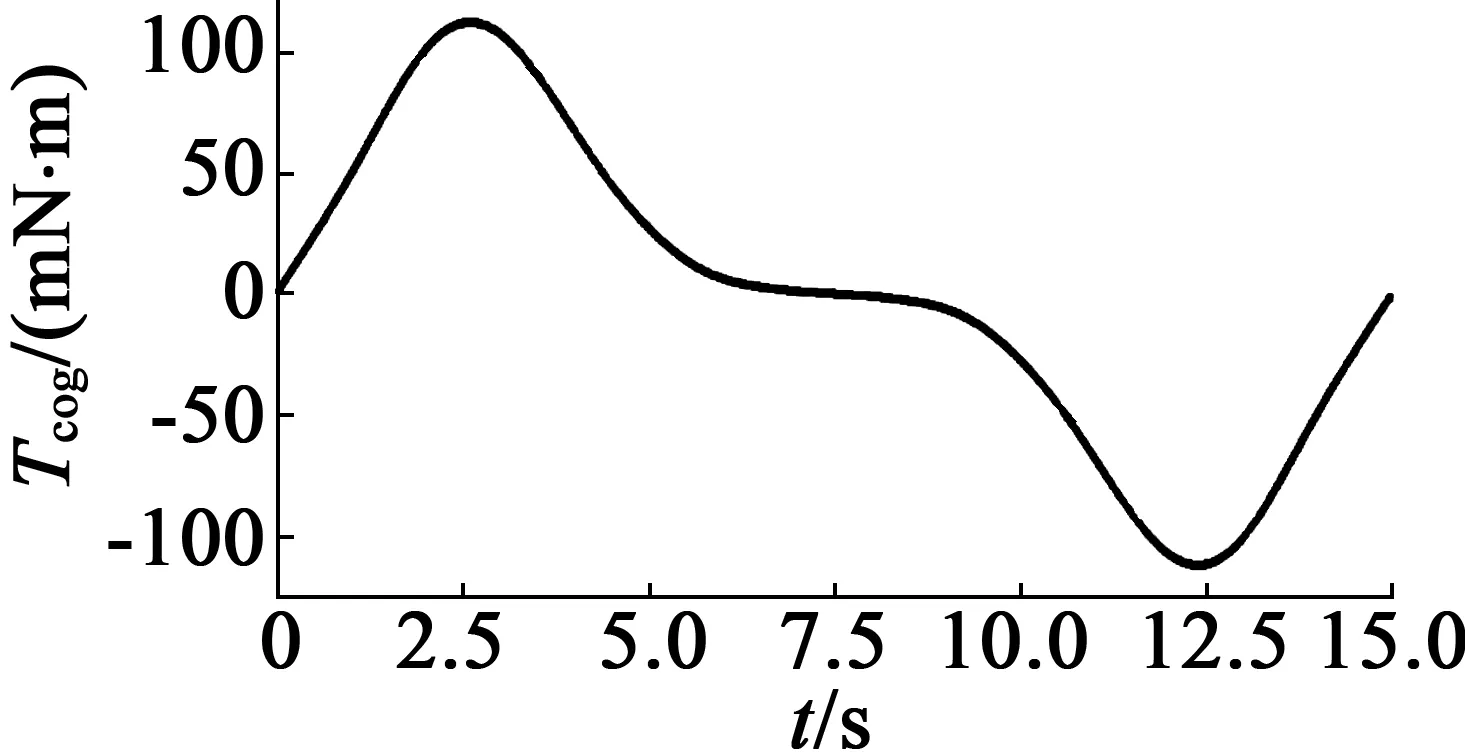

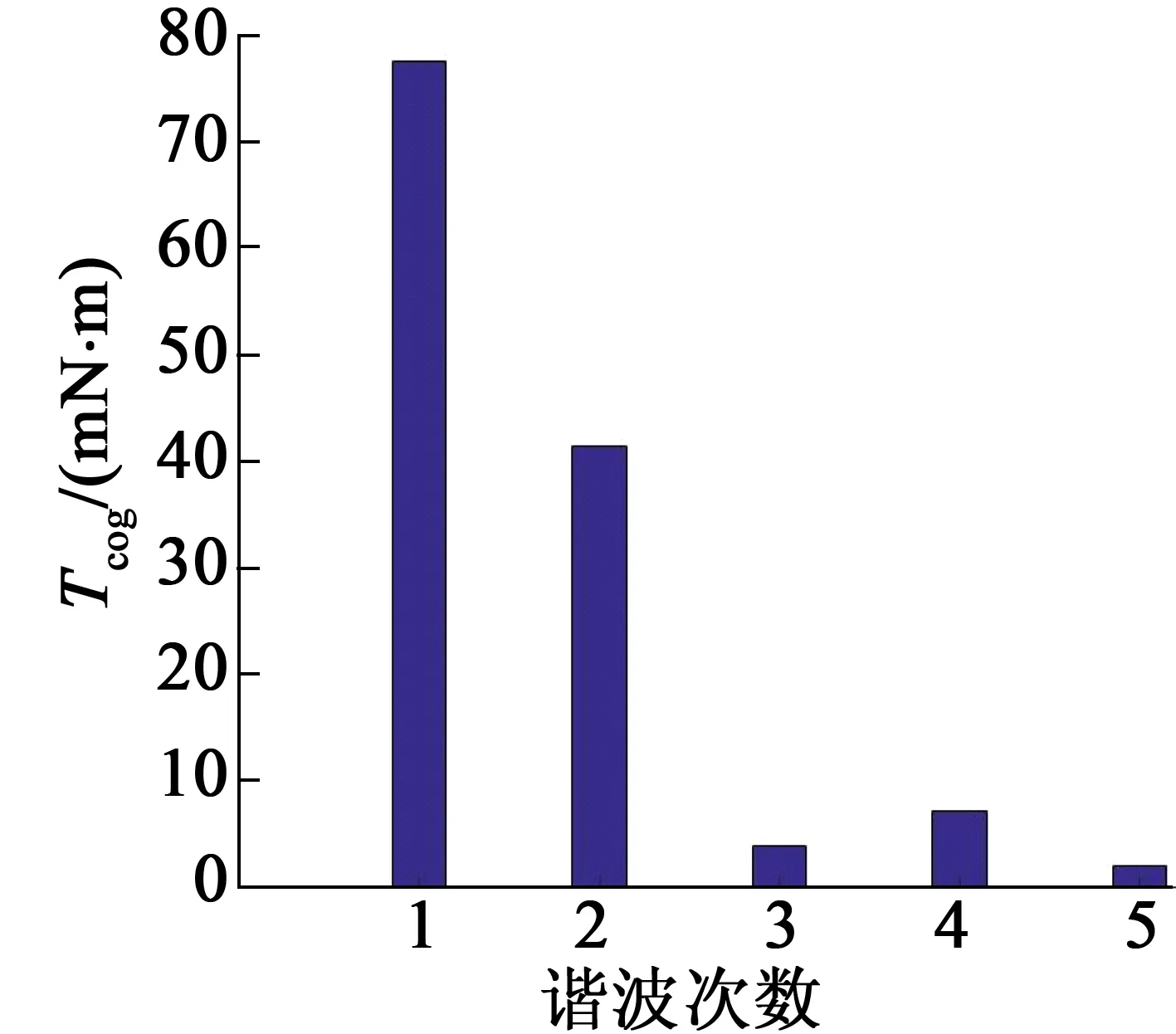

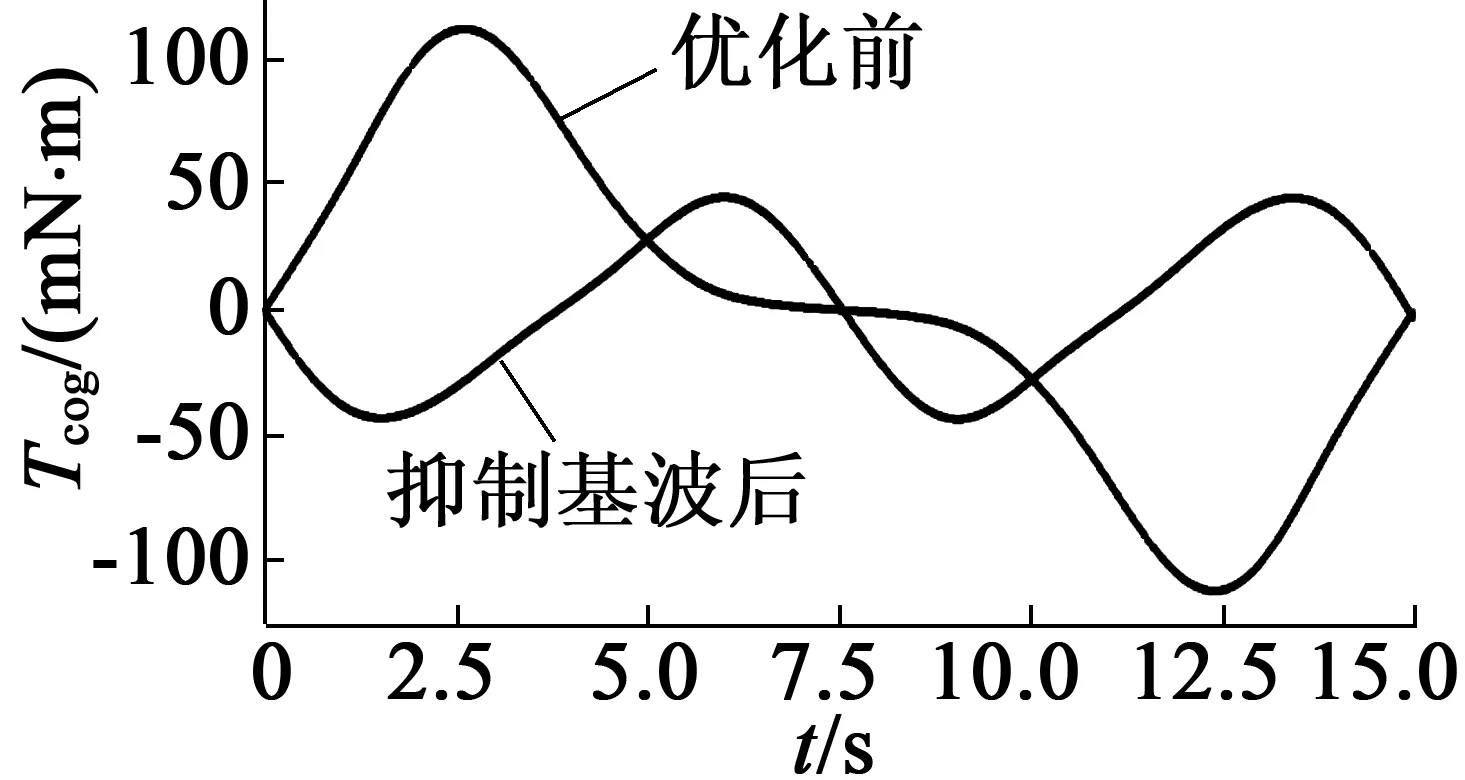

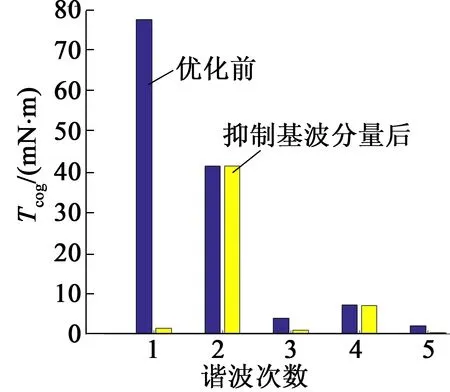

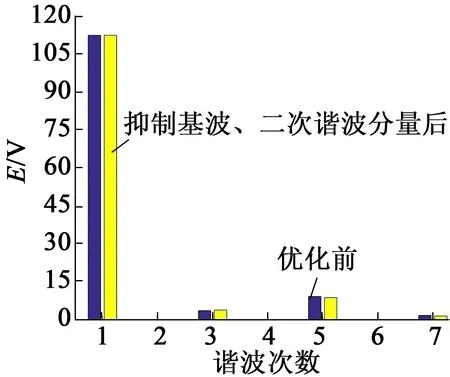

12槽8极的永磁同步电动机基本参数如表1所示。利用有限元软件建立模型,如图1所示。为了仿真精确性,采用将气隙分层的方式仿真,得到齿槽转矩波形,如图2所示。由图2可知,齿槽转矩幅值为111.752 5 mN·m。利用傅里叶级数分析的方法对齿槽转矩波形进行谐波分析,得到基波与各次谐波幅值大小如图3所示,由于6次以上谐波幅值较小,故在图3中不列出。可以看出,主要的谐波分量集中在前2次谐波,其中,基波幅值为77.6505

表1 永磁同步电动机模型基本参数

图1 优化前永磁同步电动机模型

图2 优化前永磁同步电动机齿槽转矩波形

图3 优化前齿槽转矩谐波幅值分布mN·m,2次谐波幅值为41.406 mN·m。

3.2 永磁同步电动机槽口偏移分析

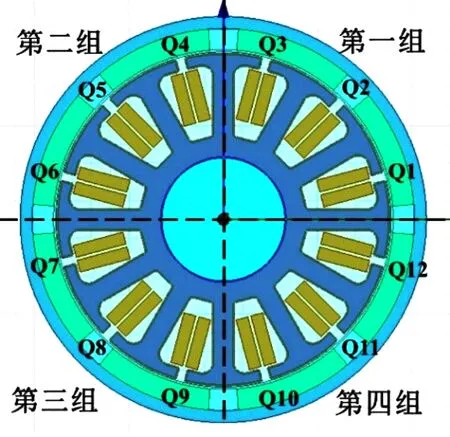

为了抑制齿槽转矩基波,采用本文的方法进行槽口偏移。由于需要抑制齿槽转矩的基波以及二次谐波,根据前文分析,最少需要将电机定子槽口沿着旋转方向划分成4组。如图4所示,用虚线将电机定子槽口划分成4组,即t=3,并沿着旋转正方向将槽口进行标号,其中,Q1~Q3,Q4~Q6,Q7~Q9,Q10~Q12分别属于第一至四组,则第一、二组为相邻对应组,第三、四组为相邻对应组。

图4 电机定子槽分组示意图

对于12槽8极电机,Ns为24,按照式(9)计算,并令i=1,可以得出θ1=(2k+1)×7.5°-90°。由于k应当取|θ1|最小时对应的数值,故当k=6时,θ1取值为7.5°。即对于Q4~Q6,Q10~Q12向着旋转方向偏移3.75°,对于Q1~Q3,Q7~Q9向着相反方向偏移3.75°,第一次偏移后槽口位置分布如图5所示,其中,箭头指示的方向为实际偏移的方向。

图5 第一次槽口偏移示意图

采用有限元软件对偏移槽口后的电机模型进行仿真分析,如图6所示。相比优化前,齿槽转矩幅值得到明显抑制,幅值为44.874 2 mN·m,下降了42.21%。采用傅里叶级数分析方法对齿槽转矩进行谐波分析,如图7所示,基波幅值也得到明显抑制,为1.453 2 mN·m,下降了98.13%。

图6 优化前与抑制基波分量后齿槽转矩波形对比

图7 优化前与抑制基波后齿槽转矩谐波幅值对比

为了进一步抑制齿槽转矩的2次谐波,需要将电机槽口重新分组,根据前面相关分析,则Q1~Q6,Q7~Q12为新的对应组。依据式(10)计算偏移角度,可得θ2=(2k+1)×3.75°-180°,当k=24,θ2=3.75°。在之前槽口偏移的基础上,Q7~Q12应向旋转方向偏移1.875°,Q1~Q6向相反方向偏移1.875°,第二次偏移后槽口位置分布如图8所示,其中,箭头指示的方向为槽口实际偏移的方向。

图8 第二次槽口偏移示意图

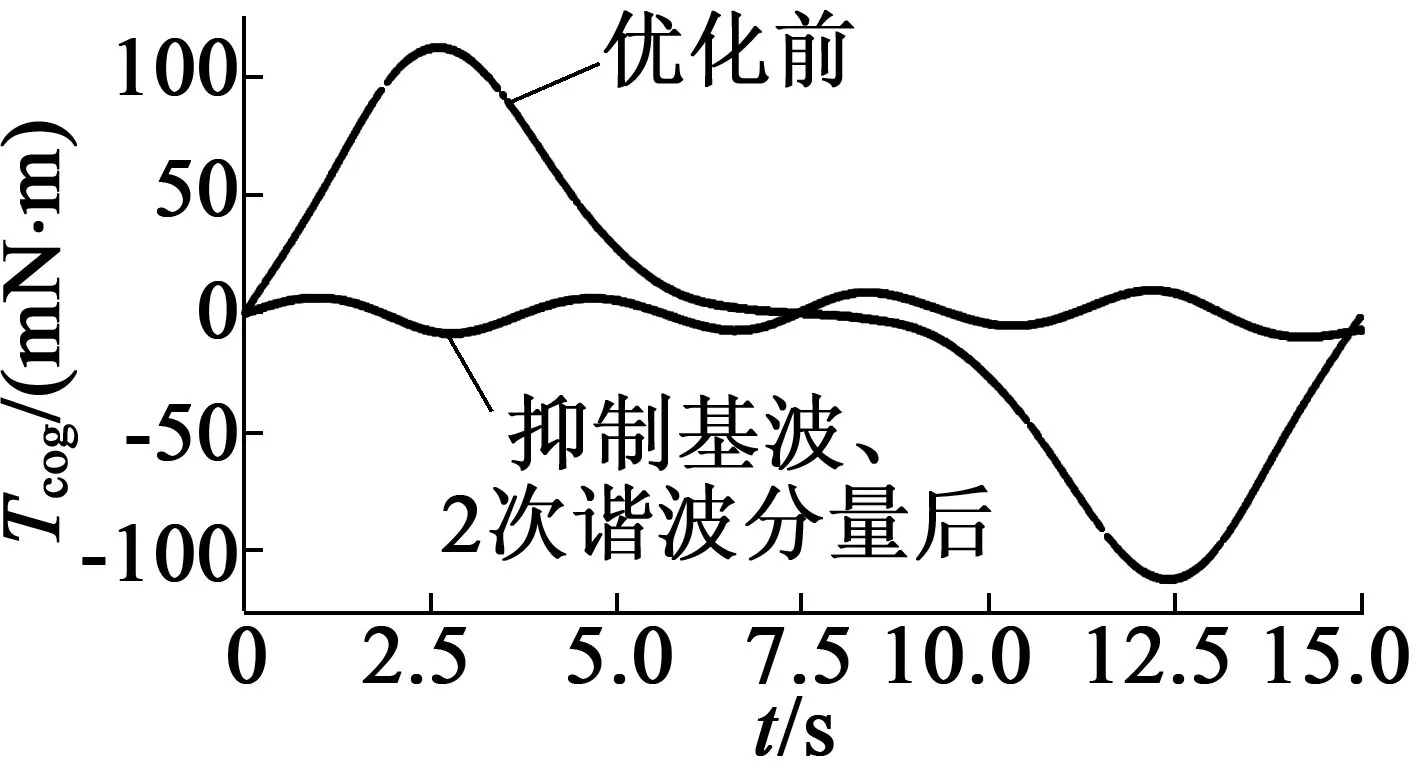

利用有限元软件对偏移后的电机模型进行分析,如图9所示,抑制基波以及2次谐波后齿槽转矩幅值为9.790 7 mN·m,相比优化前,下降了87.39%。采用傅里叶级数分析方法对齿槽转矩进行谐波分析,如图10所示,2次谐波幅值也得到明显抑制,为0.898 8 mN·m,下降了97.82%。

图9 优化前与优化后齿槽转矩波形对比

图10 优化前与优化后齿槽转矩谐波幅值对比

图11 优化前与优化后反电动势波形对比

图12 优化前与优化后反电动势谐波分布

为了分析该槽口偏移方法对于空载反电动势的影响,采用有限元软件分析得到优化前与优化后的电机的反电动势波形图,如图11所示。其中,实线表示优化前的永磁同步电动机三相空载反电动势波形,虚线表示经过槽口偏移后的永磁同步电动机三相空载反电动势波形,可以看出,偏移后空载反电动势仍保持三相对称,且与原来的反电动势基本一致,图11中优化前、优化后曲线几乎重合,说明采用槽口偏移方法对电机反电动势正弦性影响不大。采用傅里叶分析方法对优化前后的反电动势波形进行傅里叶分析,得到基波以及各次谐波幅值分布如图12所示。可以看出,基波幅值分量基本保持不变,且5次与7次谐波分量幅值有所下降,经计算,优化前的反电动势的谐波畸变率为8.93%,优化后的反电动势的谐波畸变率为8.55%,下降了0.38%。

4 结 语

为了抑制永磁同步电动机齿槽转矩,本文提出一种槽口偏移的方法:采用傅里叶级数对电机的齿槽转矩进行分析,研究了单个槽对应的齿槽转矩与电机总齿槽转矩之间的关系。通过将定子槽划分成偶数组,并将相邻的组设成对应组的方法,对槽口进行偏移,以抵消对应组之间基波和低次数谐波的分量,从而抑制总齿槽转矩的幅值,并给出了偏移角度的具体公式。以一台12槽8极电机为例进行仿真分析,结果表明,采用本文提出的方法,能有效抑制电机总齿槽转矩的基波和2次谐波,使得齿槽转矩幅值明显下降,且对于电机的反电动势并无明显影响。