叠压铆压工装在风机部件制造中的应用

肖洪波

(苏州工业职业技术学院,苏州 215104)

0 引 言

交流电动机在定子上开槽以便嵌放绕组,但开槽后由于气隙不均匀造成整个气隙圆周范围磁阻不均匀(槽部磁阻大,齿部磁阻小),从而造成反电动势中含有齿槽谐波, 一般需定子扭斜一个齿距加以克服[1]。此外,交流风机机壳一般采用铝合金材料,但也不乏一类机壳采用了塑料外框与铝合金支架通过铆压紧固的组合式机壳结构。因而设计出行之有效的工艺装备[2]是关键。

1 三针扭斜式定子铁心叠压工装

定子斜槽后,形成的电磁转矩和感应电动势近似于同一槽中的绕组均匀分布在一段圆周范围内的平均值,这能有效地削弱齿谐波磁场引起的附加转矩,降低电磁振动和噪声[1](就好比自行车要越过横在路上的一条减速带,如果以与减速带垂直的方向通过,颠簸很大,如果让车子斜着过减速带就要平稳得多)。定子铁心扭斜是否到位直接影响反电动势中齿槽谐波的大小,因此,必须寻求一种非常方便的定子斜槽加工工装,以便快速、高效地完成定子铁心的斜槽和叠压。

1.1 定子铁心简介

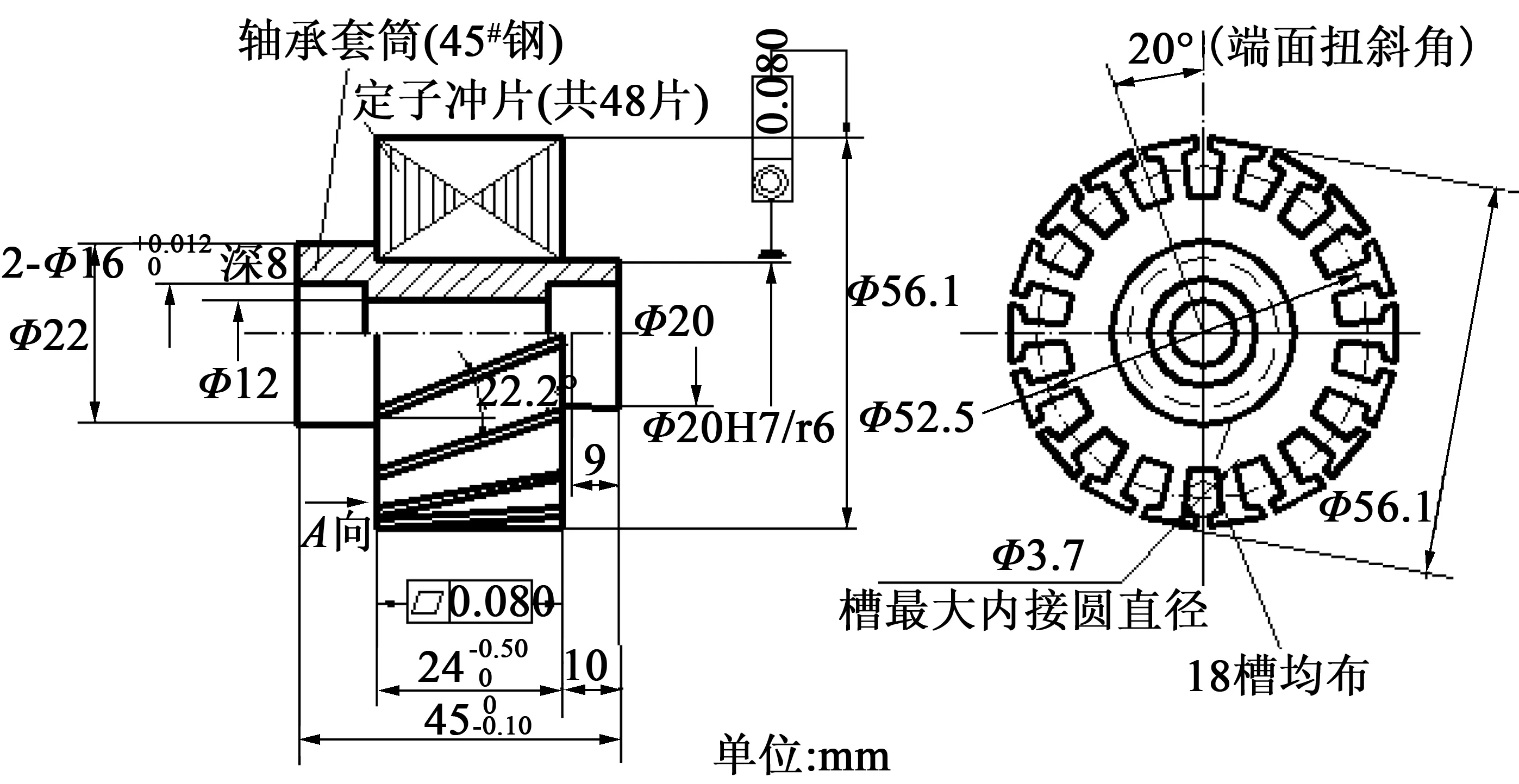

定子铁心是外转子风机的核心部件[3]。它是将理顺后的规定片数的定子冲片借助三针扭斜式叠压工装压入轴承套筒使之成为铁心组合部件,风机运转过程中冲片间不会出现松动。这就要求叠压工装在叠压时必须在满足斜槽质量的前提下,保证定子铁心两侧端面平整,铁心外缘轴线严格垂直于其端面(即铁心轴向断面不得出现平行四边形现象),叠压工装操作便捷,轴向压紧具备限位功能。

1.2 工装的定位、扭斜和压装解析

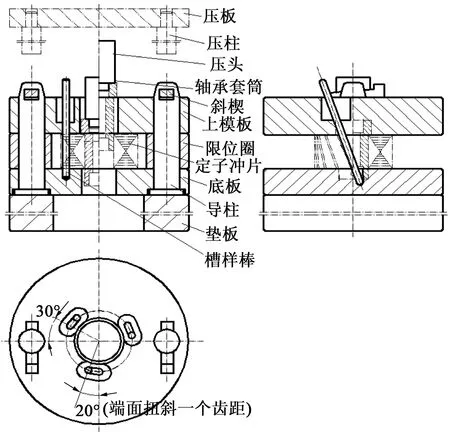

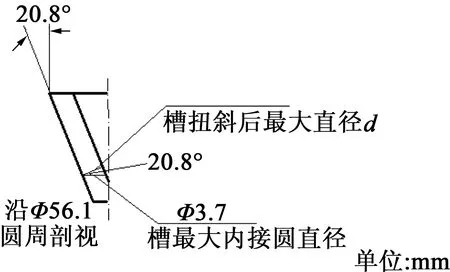

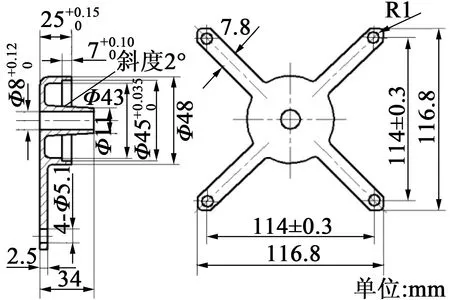

如图1所示,定子铁心由48片定子冲片以散片形式经理片、装模、扭斜、压紧和压入轴承套筒,紧配后组成整体,脱模后便可获得一完整的定子铁心。这比铆钉结构或扣片结构都大幅降低了成本。不难看出,铁心斜槽的整齐度、铁心外圆柱面与轴承套筒轴线的同轴度合格与否,叠装前散片在模具中的定位和扭斜是关键。

图1 定子铁心

1.2.1 定位

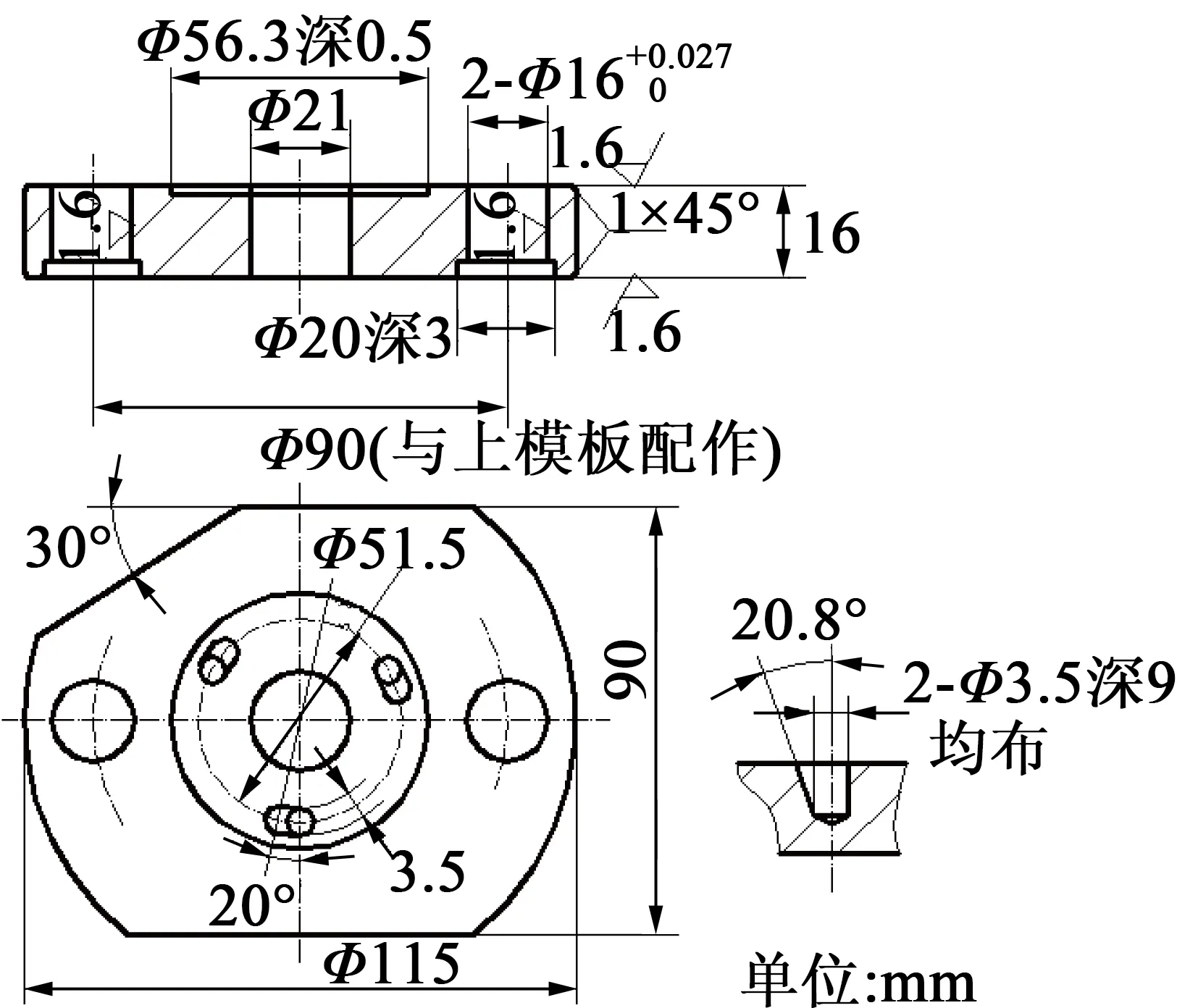

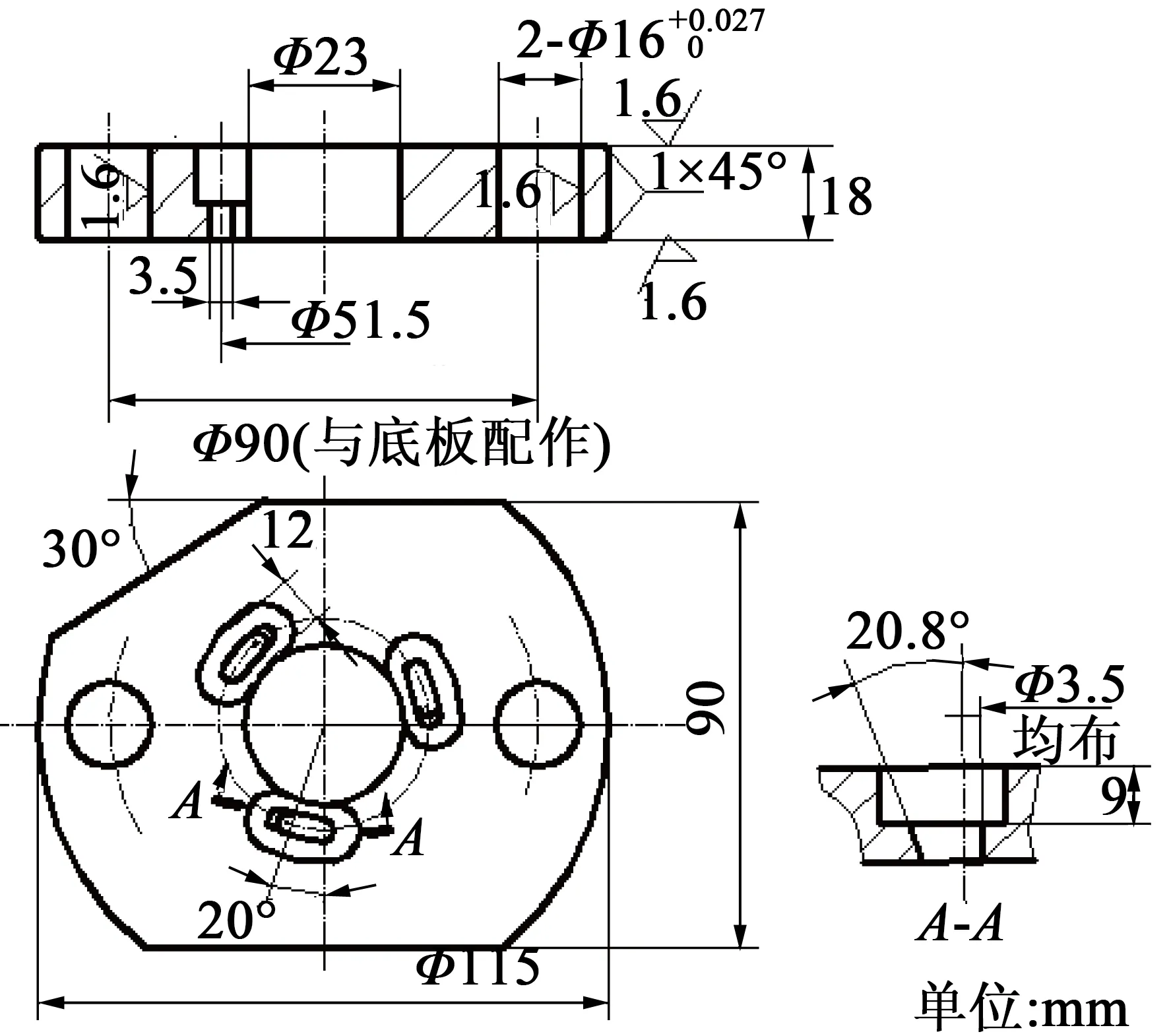

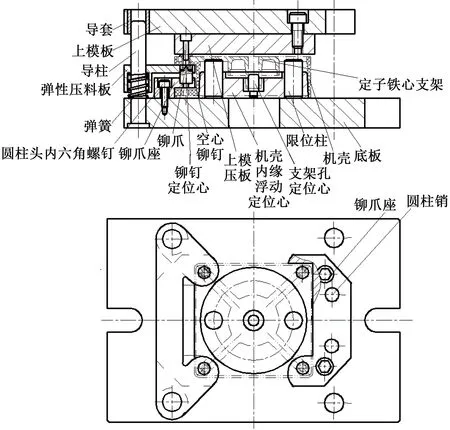

本工装如图2所示,与传统的以冲片槽口定位方式不同,利用3点确定一个平面的原理[2],以3根槽样棒分别插入冲片3个均布槽中,再一起放至如图3所示的模具底板,分别将3根槽样棒插入底板的3个相应孔(与槽样棒0.1 mm间隙)中。

图2 三针扭斜式定子铁心叠压模具

图3 底板

1.2.2 扭斜

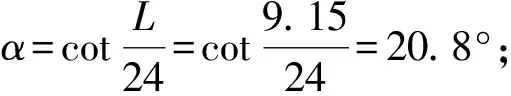

1) 槽样棒直径的确定

图4 槽样棒直径的计算

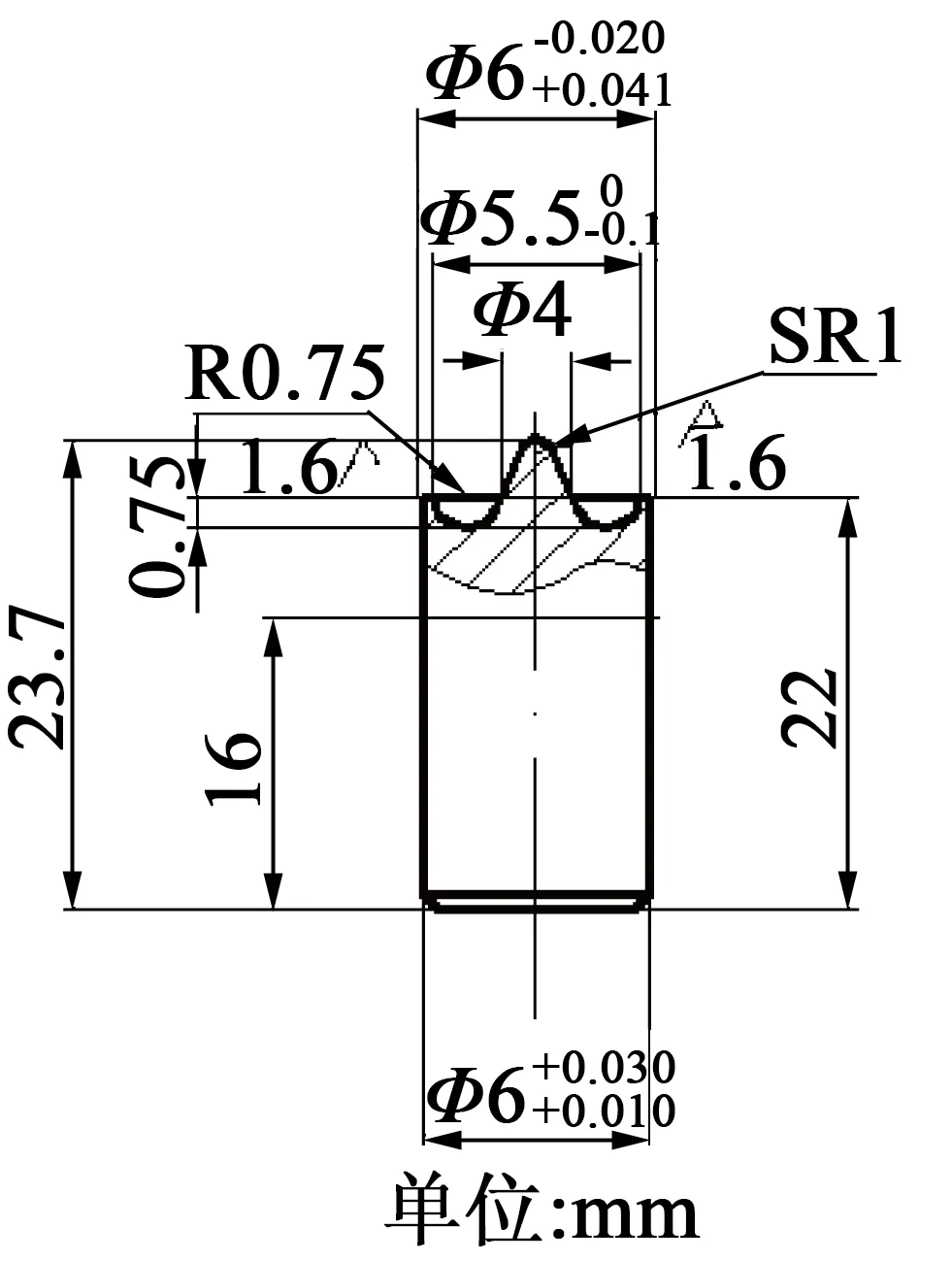

图5 槽样棒 2) 扭斜原理

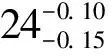

上模板如图6所示,若以2导柱孔中心连线为基准,3处均布的槽样棒腰圆孔的起始与终止处夹角为20°,由于槽样棒长度长于导柱(如图7所示),将上模板的3个腰圆孔先套准3根槽样棒,再将2导柱孔套入导柱,当压到底时即初步获得扭斜角度。

图6 上模板

图7 导柱

1.2.3 压装

图8 斜楔

1.2.4 脱模取件

再次放置压板压柱组合体后下压,斜楔出现松动并取下,气压机回程后依次序取下压板压柱组合体和上模板,定子铁心和槽样棒随之脱落,取出带轴承套筒定子铁心便可进入下一循环。

1.3 叠压工装结构要求与特点分析

本叠压模的使用设备是气压机,叠压过程分3步进行:48片散片在模具上的初始定位;扭斜压紧;塞入轴承套筒并下压紧配到位后顺利脱模。

2) 定子铁心实现一个齿距(端面20°)斜槽的主要技术手段是上模板与底板的3个槽样棒定位等分孔相应错开20°,底板的Φ3.5 mm槽样棒定位孔在9 mm深直孔的原位,沿Φ52.5 mm圆周倾斜20.8°铣出斜孔(图3);图6的上模板的Φ3.5 mm槽样棒定位孔是在与底板相同位置打出直孔后,沿Φ52.5 mm圆周先铣出对应中心端面20°的腰圆孔,再沿Φ52.5 mm圆周倾斜20.8°铣出斜孔。这样的效果是,当上模板的2导柱孔按底板外侧的30°记号套入下模导柱并下压到位后,就自然获得定子铁心外圆柱面一个齿距(端面20°)的斜槽角。故上模板和底板配作加工[5]2导柱孔和3槽样棒孔至关重要。

3)在底板(图3)的上平面车出Ф56.3 mm深0.5 mm的浅沉孔,以便于安放定子铁心散片组。

4)必须确保图2中件上模板、限位图、底板的轴向尺寸大于导柱(图7)尺寸57 mm,这是斜楔插入导柱3°斜孔后能产生预紧力的根本保证。

5)保证限位圈的轴向尺寸值略小于定子铁心的叠厚,可有效防止定子铁心端面因压紧力过大而出现碟状变形[4]。

2 浮动定位机壳铆压工装

在微电机中,交流风机机壳一般采用铝合金材料,但从节约成本和安全角度考虑,塑料机壳是较理想的选择。鉴于交流风机定子铁心和铸铝转子的重量都集中在机壳中央的支架部分,故有一类机壳采用了塑料外框与铝合金支架通过铆压紧固的组合式机壳结构,如图9所示。

图9 组合式机壳

2.1 机壳结构简介

由图10可知,壳体材料选用黑色尼龙66,为注塑件,其端面的4条宽8 mm、深2.5 mm的矩形槽用于配入定子铁心支架,如图11所示,该支架为铸铝合金(YL102)压铸件,它们之间通过4个空心铆钉(GB-876-86)紧固联接,从而兼得了内缘强度高外部绝缘的性能。

图10 壳体

图11 定子铁心支架

2.2 铆压工装结构分析

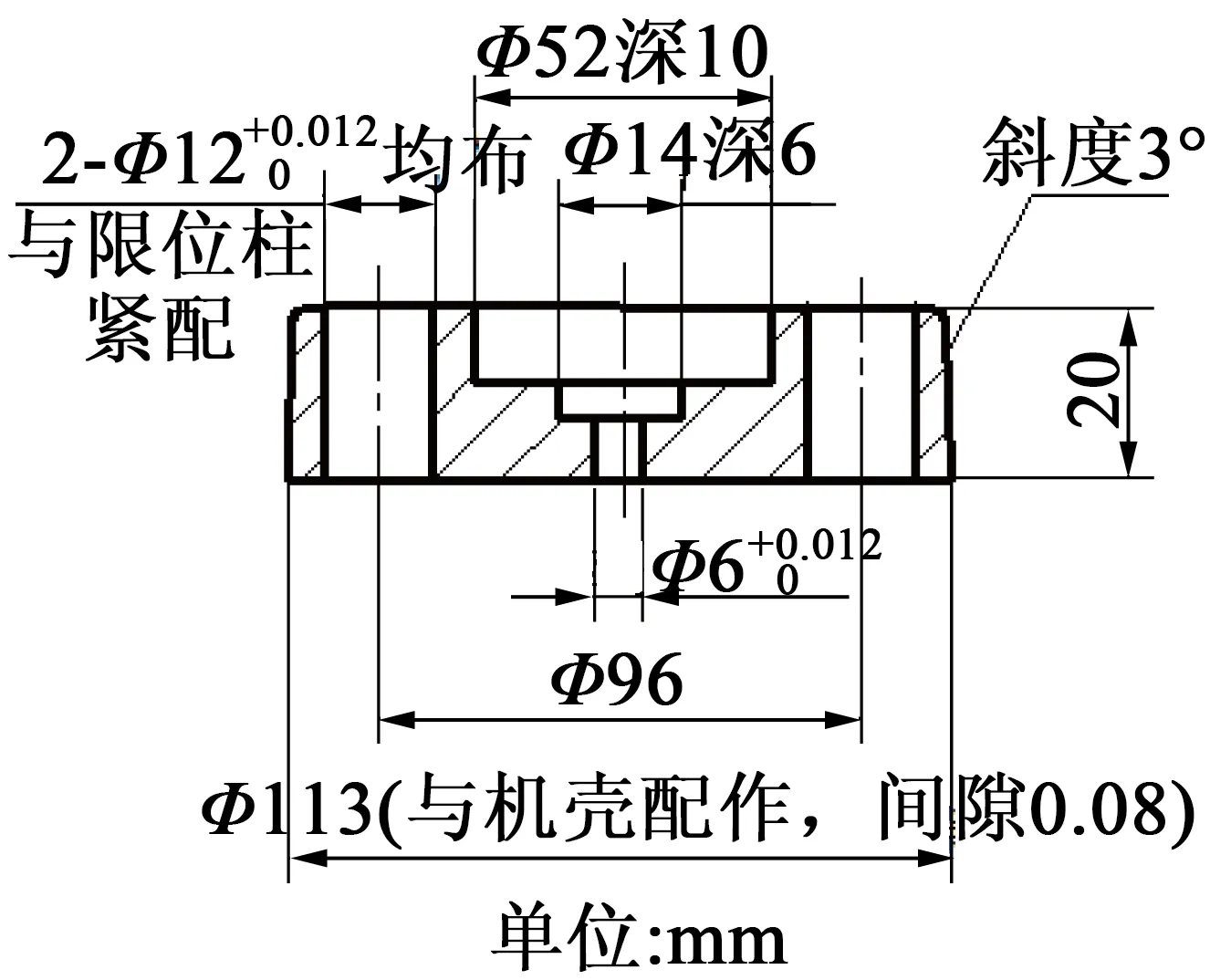

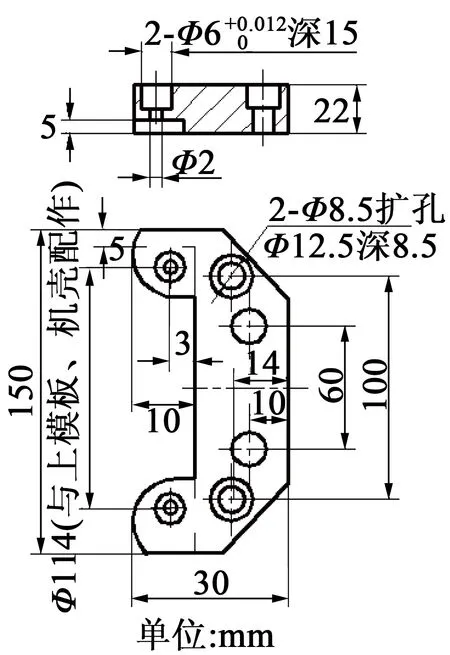

图12为在气压机上工作的铆压工装。该工装由上、下模组成,其合模精度由4组导柱导套来保证。下模主要起到对机壳与支架的位置精度保证和完成铆压后的卸料任务。其中机壳内缘浮动定位心(如图13所示)与支架孔定位心(如图14所示)之间为过盈配合,使机壳内缘与支架内孔获得图纸所要求的同轴度,并且机壳外缘沿2个铆爪座(如图15所示)之间形成的底部导滑槽推至顶端,便获得机壳铆压位置的初定位;限位柱与机壳内缘浮动定位心为过盈配合,其作用是确保上模下压并完成铆压后上模压板正好与限位柱相碰,从而保证了塑料机壳不会受损;弹性压料板(如图16所示)可以保持铆爪(如图17所示)在工作时的刚性及进入铆压时塑料机壳与铝合金支架之间的预紧。

图12 浮动定位机壳铆压工装

图13 机壳内缘浮动定位心

图14 支架孔定位心

图15 铆爪座

图16 弹性压料板

图17 铆爪

2.3 工作原理

2.3.1 被铆件的装夹

1) 首先将模具安装在气压机上,上模上行,使上下模分离。

3) 将上述组件沿2件下模铆爪座组成的导滑槽推至顶端,此时4组铆钉定位心(如图18所示)、铆爪和空心铆钉已基本处于同一轴线上。

图18 铆钉定位心

2.3.2 铆压过程

1) 上模下行,4个铆钉定位心同时插入其对应的空心铆钉的内孔,使铆钉的位置获得导正。

2) 随后上模压板压住空心铆钉并迫使机壳和弹性压料板(图16)弹性下行(由于弹簧的作用),从而消除了铆钉、支架和机壳之间的轴向间隙。

3) 当继续下压,铆爪头进入空心铆钉孔进行翻铆,当上模压板与限位柱相碰,即完成铆压。

4) 上模回程,由于铆爪座兼备刚性卸料的功能,故4个铆钉定位心顺利脱离铆钉内孔,水平抽出已铆压好的机壳,取下机壳内缘浮动定位心即可。

2.4 结构特点

1) 避免了传统结构需采用转位机构[5]单个铆压所导致的支架轴承室轴线与机壳端面不垂直,且铆压效率低、模具结构复杂。

2) 由于受到机壳外缘双法兰限制,模具的铆压部件和机壳定位部件在空间上受到极大的限制,本设计所用铆爪座(图15)较好地解决了这一问题,2件铆爪座底部直角边所构成的侧面导滑槽和顶部限位使机壳部件在下模得到可靠的定位。

3) 定子铁心支架与机壳的相对位置采用了浮动定位[2]。装夹时内含支架孔定位心(图14)的机壳内缘浮动定位心(图13)不能紧固在底板的中心孔中(否则将无法抽出机壳),鉴于以上特点,可使机壳在下模得到了定位,那么只需将浮动定位心(图13)塞入机壳内缘,在将定子铁心支架的4叉放入机壳4条槽的同时,其中心的轴承孔也同时套入定位心(图14),这一过程未产生过定位,且铆压结束后均为间隙配合的定位心(图13、图14),取出方便流畅,因而操作较方便。

4) 设置了一面二销定位[2]的弹性压料板,其2个孔分别套于2导柱上,并在其阶台孔与导柱之间安放了弹簧,使其在为铆爪导向的同时,对机壳、支架和空心铆钉孔起到了预压紧(即消除轴向间隙)作用;

5) 上模下压时,4个铆钉定位心(图17)头部为半圆形,对安装在机壳和支架孔中的空心铆钉起到了精定位作用。定位心插入端直径为3.9 mm(与空心铆钉内孔有0.1 mm间隙),这是兼顾了4个孔的孔距误差,有效避免了过定位影响,实际效果较好。实际结果证明,铆压结束后的4个空心铆钉孔可继续作为用户安装孔,达到了原设计要求。

3 结 语

在风机产品中,常见的机壳零件是铝合金或塑料的单一材料,铝合金虽然强度高,但成本也高;塑料成本虽低,但强度也低。塑料框架与铝合金支架相结合的组合式机壳可谓优势互补,依托浮动定位机壳铆压工装可使上述组合方式得以实现;对于有斜槽要求的定子铁心,三针扭斜式定子铁心叠压工装较好地解决了散片在定位和轴向预压紧的同时,快速、高效地实现对定子铁心斜槽倾角的控制,有效削弱电机的齿槽效应。由于上述工装结构生产效率高、构思新颖、结构简单、操作方便,在微电机生产中具有一定的借鉴意义。