基于时间最优的机器人关节轨迹规划方法*

连黎明

(新乡学院 机电工程学院,河南 新乡 453003)

0 引言

近年来,随着机器人技术的不断发展,其应用领域越来越广泛,如机器人焊接、喷涂、搬运以及装配等[1-2]。其中,在精密装配领域,工业机器人正在朝着装配速度更快、精度更高以及装配机械手更柔性化方向发展。因此,工业机器人运动轨迹的平滑性对于其发展前景来说既是挑战,同时也会极大推进机器人控制系统模块的发展[3]。机器人轨迹规划是通过考虑多种运动过程中影响轨迹平稳性的因素,并对这些因素采用一种或多种可行的约束优化算法进行轨迹优化,从而使工业机器人在高精密的装配作业过程中尽量保持的同时,能够达到省时、省力的目的[4]。

传统的机器人轨迹规划通常考虑时间角度、运动平滑性角度或结合以上两个方面进行分析。但是在精密加工领域,工业机器人运动平稳性是极为重要的方面。为了产生加速度更加平稳的机器人运动轨迹,Gasparetto等[5]利用机器人运动学逆解,使用优化的样条曲线对得出的一系列末端执行器的位置和姿态在关节空间中的点进行插值;成贤锴等[6]利用三次B样条曲线插值算法在工件面型图像中进行轨迹规划,他们将规划好的轨迹进行数据处理,然后通过离线编程的方法将复杂曲线运动分解为机器人程序可识别的直线运动和圆弧运动。但是基于时间最优的样条曲线插值方法在实际机器人操作过程中会导致关节运动会落后与期望轨迹,同时控制器对于建模所带来的路径误差也难于纠正。另外,国内外研究学者也提出了提出通过增加路径或运动轮廓的多项式度来达到更高运动平稳性的相关研究[7-9]。因此,由以上研究可知,目前关于工业机器人关节空间轨迹优化的方法大都基于高阶多项式插值、三次多项式插值以及样条曲线插值等方法,虽然在某种程度上能够实现时间最优或能量最优,但是关于机器人的运动轨迹、速度以及相关约束条件等方面存在一些问题。所以实现高精密装配过程中工业机器人运动轨迹的高效及运动平稳性显的尤为重要。

基于以上研究,本文基于限制加速度对时间导数的运动学轨迹平滑性提出一种多变量约束时间优化方法。结合工业机器人特定的装配任务和每个关节的特定移动配置方式在机器人运动链上进行优化,采用多变量时间优化方法优化机器人各关节运动轨迹。以工业机器人在精密装配中的应用为例,以点对点工业机器人装配过程中所有关节的位移、速度、加速度以及加速度对时间的导数作为约束条件,使机器人执行装配过程中总体执行时间进行优化。

1 轨迹规划

在加速度、速度以及加速度对时间的导数几个条件约束下,对机器人关节空间中对执行的总时间进行优化进而产生一条时间最优且运动平稳的轨迹是轨迹规划的重要目标。通过限制加速度对时间的导数或最小化加速度对时间的导数的值能够很大程度上降低机器人轨迹跟踪误差,减少其共振频率,使机器人执行器和机械臂结构所受应力降低,保证机器人运动轨迹的平稳性[10]。

1.1 工业机器人理论模型

工业机器人结构是由若干模块化关节和构成运动链的连杆组成的。其中,每个空间关节表示为i=1,2,...,n,其中i表示机器人运动链的序列位置,由特定的联接类型ki所决定。特别地,球腕结构的典型机器人结构可以由2种不同类型的空间关节组成:前3个轴的高转矩模型和3个球轴的低转矩模型,产生的关节联接类型为k1,k2,k3=1,k4,k5,k6=2,如图1所示。每个关节具有不同的运动速度,加速度以及加速度对时间的导数值范围,具体值取决于关节类型和在运动链中的具体位置。

图1 球腕机械臂结构

同时装配任务的具体类型及起始和结束位置会对每个关节的运动参数产生影响。例如,相较于在搬运过程中,机械臂夹持组件在空夹持过程中关节可以具有较高的运动速度以及加速度;另外,运行轨迹较长的情况下会使机器人驱动器所受应力较大,需要其关节运动速度保持较小从而避免驱动器受共振产生的振动现象。设置不同的任务控制参数m=1,2,...,nt,从而使工业机器人执行不同的装配任务是具有不同的控制参数。笛卡尔空间坐标系中,任务控制参数取决于关节的起始位置和停止位置ps,pe和任务类型h(拾取,放下,换刀等),即m=m(ps,pe,h)。另外,任务控制参数又会影响相关约束条件的值,如加速度对时间导数的最大值Jmax,最大加速度Amax,最大速度Vmax以及轨迹目标,所以对应每个任务的轨迹规划都将通过以上几个约束条件进行优化。

1.2 加速度对时间导数的数学模型

对于机器人运动过程中每个空间节点进行适当的运动学转化从而将ps,pe转化为起始位置和终止位置进而生成每个关节点的运动轨迹。其中,加速度对时间导数的值与时间之间的关系可以表示为式(1):

(1)

式中,J表示加速度对时间导数曲线的峰值,τ为加速度时间,TV表示恒速时间。对于单电机驱动的工业机器人执行精密装配过程来说,加速度对时间导数的模型中各空间关节的位移、速度、加速度以及加速度对时间导数的值与时间的关系如图2所示。

图2 加速度对时间导数模型中的相关参数

式(1)中2π/τ表示正弦曲线的角频率,图2所示的关系曲线显示了具有很高的规律性,并能够以较少的参数定义位移、速度以及加速度曲线,有利于机器人空间关节运动轨迹优化。

1.3 空间关节轨迹规划算法

定义D为单个关节所需要的总体(角度)位移,结合加速度对时间导数公式(1)进行代数运算,能够得到关键空间关节运动轨迹参数控制表达式,如式(2):

(2)

为了使机器人运动轨迹更加平稳,且避免引起不必要的应力或机械臂的振动,对机器人空间关节的运动轮廓进行同步,使各关节之间的起始时间与结束时间一致;同时,对关键参数(加速度对时间的导数、加速度和速度)进行控制,使之保持在固定值;最后将机器人空间关节运动轨迹转换为非线性约束优化问题,同时基于运动链i=1,2,...,n相对关节的运动能力考虑所有n个空间关节的运动轮廓以及具体的任务类型j=1,2,...,nt要求。

对机器人执行总时间T=2τ+TV的相关参数以及n个空间关节的加速度时间τ=(τ1,τ2,...,τn)进行设置。由于机器人总的移动由恒速阶段、对称加速度阶段和减速阶段组成,所以等到相关的总体执行时间为式(3):

TV i=T-2τi

(3)

式中,i=1,2,...,n。结合式(2)和式(3),可以将加速度对时间的导数表示如下:

(4)

结合式(4),轨迹优化问题的目标函数是在装配过程中积极运动位移、加速度时间、加速度对时间导数极值、加速度极值以及速度极值等条件的约束下使总体执行时间最少。对于任意任务类型m∈{1,2,...,nt},具体的轨迹优化描述如下:

优化目标:

(5)

约束条件:

T≥0,τi≥0

(6)

(7)

(8)

(9)

TV(T,τi)=T-2τi

(10)

式中,对于所有的机器人空间关节i=1,2,...,n都具有适用性。

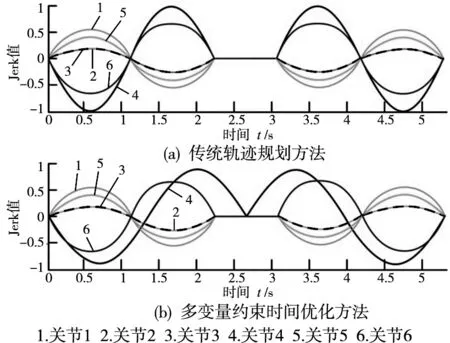

图3 两种方法对6关节机器人的轨迹优化对比图

另外,总体执行时间T对于所有关节都是通用的,也就是说所有关节具有共同的起始时间和终止时间,但是根据每个关节的运动轨迹不同其加速度时间τi也是不同的。相同时间下,所有关节需要完成设定好的运动轨迹,具有很强的自适应性。图3为传统轨迹规划和本文提出的轨迹规划方法对比图,其中输入量均为ps,pe,Jmax,Amax以及Vmax,各关节之间的加速度异步处理能够自适应优化每个关节的最优轨迹,从而减少总体的执行时间。优效率之间的限制。主要具有以下特点:

(1)允许异步的加速度和减速度,并限制只有总运动时间,从而很大程度上扩展了允许解集;

(2)传统轨迹规划方法首先通过加速时间和恒定速度时间的奇异值估计机器人所有空间关节点的加/减速度和恒速时间,然后通过两者之间的均值进行寻优。但是这样保守的寻优方法不能保证优化值的精度,而所提出的新的轨迹规划方法以最佳的方式调整加速时间,从而对执行时间进行数值优化。

2 实验

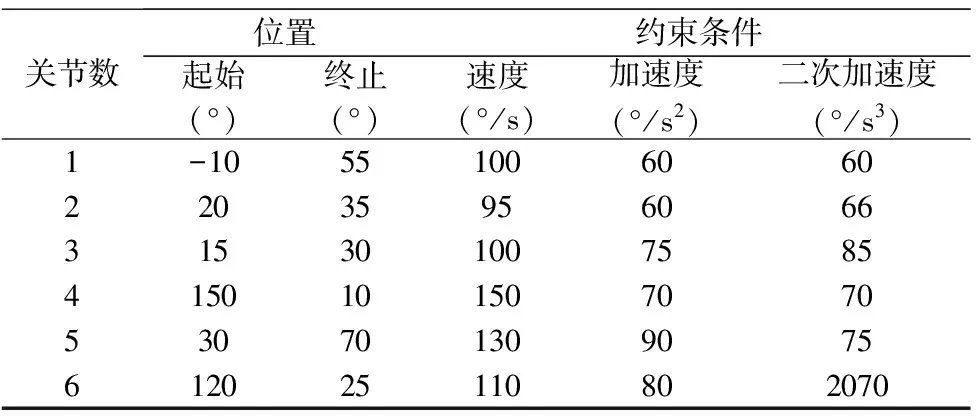

为验证本文所提出的多变量时间最优轨迹规划方法,以Rerob I装配机器人为研究对象,如图4所示,图4a为Rerob I机器人结构图,图4b为利用该机器人对光学电子元件进行装配。两组测试任务分别是点对点的运动轨迹以及有关的运动限制测试。其中,根据两组测试任务分别设置不同的起始/终止位置及约束条件如表1和表2所示,包括起始位置和终止位置、速度限制、加速度以及加速度对时间的导数。由于光学电子元件安装过程要求精度高,且对机器人运动过程中的平稳性也有很高的要求,因此是适合检测拾取或放下的过程中机器人运动平稳性。

(a)机器人Rerob I结构 (b)装配激光发射器结构示意图

图4实验结构图

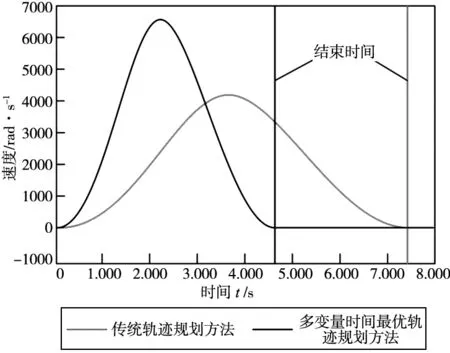

实验测试结果显示,与文献[11]中提出的轨迹规划测试相比,多变量时间最优轨迹规划方法产生的执行时间少的多。通过对机器人所有关节的总体执行时间测试,运行过程中关节之间不产生干涉。例如在点对点的运动轨迹执行过程中,通过限制加速度对时间的导数值的安全范围能够使其执行时间总体减少39%,约为4.6498s和1.7395s。图5为两种不同轨迹规划方法得到的不同曲线轨迹。由图5可知,由于加速度对时间导数的极值限制范围不同,相同起始/终止位置下所用的总体时间明显减低。

表1 起始/终止位置设置和约束条件1

表2 起始/终止位置设置和约束条件2

图5 关节3的速度测试结果

实验测试结果显示,与文献中[11]中提出的轨迹规划测试相比,多变量时间最优轨迹规划方法产生的执行时间少的多。通过对机器人所有关节的总体执行时间测试,运行过程中关节之间不产生干涉。例如在点对点的运动轨迹执行过程中,通过限制加速度对时间的导数值的安全范围能够使其执行时间总体减少39%,约为4.6498s和1.7395s。图5为两种不同轨迹规划方法得到的不同曲线轨迹。由图5可知,由于加速度对时间导数的极值限制范围不同,相同起始/终止位置下所用的总体时间明显减低。

3 结论

精密装配过程中,机器人关节运动的平稳性及高效性对于装配精度和装配速度具有重要的作用,为此针对机器人所有关节的执行时间进行轨迹规划提出一种多变量时间最优轨迹优化方法。相比传统提出的轨迹优化方法,该方法具有以下特点:①通用性强,多变量时间最优轨迹优化方法能够适用于任何类型的机器人运动链;②利用多约束条件得到机器人最优执行时间,同时限制了加速度对时间的导数的极值,使空间关节运动更加平稳。实验结果表明,该方法能够有效提高机器人装配效率,相比传统轨迹规划方法能够缩短39%的执行总时间。下一步工作中将研究机器人的在线路径规划,同时将加速度对时间的导数数学模型应用到更多领域。