摩托车发动机缸体三面加工工艺*

滕峻林,肖铁忠,冯锦春,罗 静

(1.四川工程职业技术学院 四川省装备制造业机器人应用技术工程实验室,四川 德阳 618000;2.重庆理工大学 机械工程学院,重庆 400054 )

0 引言

发动机缸体加工历来是发动机厂商的最为重视的环节之一,因其加工精度及装配精度将直接影响发动机动力总成的性能及品质,故而企业一般均会投入大量财力、物力及人力以保证其品质[1-4]。针对发动机缸体球室、排气孔及其上部分螺纹孔的精加工,目前国内基本以传统的工艺及装备为主,主要缺陷体现在加工精度不够、生产效率及合格率低下、工人劳动强度大、自动化程度低、生产成本居高不下等[5-8]。造成前述问题的主要原因是国内针对大量生产产品的专用工艺及装备研发力量相对分散及薄弱,没有形成规模团队及制造能力[9-10]。针对某摩托车发动机缸体三面加工要求,在对比各种工艺方案优劣的基础上,提出了一次装夹,三面同时镗、锪、攻丝加工的工艺方案,有效解决了企业多方面存在的短板。

1 工件参数及主要技术要求

工件主要参数如下:

名称:CG125气缸头;

外形尺寸:197 mm×153 mm×99mm;

工件材质:铝合金ZL111;

材料硬度:90-125HBS;

工件重量:重约5kg。

摩托车发动机缸体三面八孔的尺寸精度及形位精度要求如图1所示,年生产纲领为20万件/年。

(a)主视图 (b)向视图

(a)主视图 (b)俯视图1、16.床身 2、17.左伺服电机 3、18.左数控滑台 4.数控滑台防护罩 5.带轮 6、19.左主轴箱 7.左主轴电机 8.镗刀 9.夹具 10.丝锥 11、25.右主轴箱 12.数控面板 13.右主轴电机 14、27.右数控滑台 15、28.右伺服电机 20.冷却箱 21.后主轴箱 22.后数控滑台 23.后伺服电机 24.锪刀 26.电气柜图2 专用机床结构布局示意图

由图1知,工件各孔成形后尺寸及形位精度要求均较高,主要技术要求如下:

(1)球室的球体半径尺寸精度为R33.5±0.02mm,表面粗糙度值为Ra=1.6μm;

(2)排气口为阶梯孔,其尺寸精度分别为40±0.02mm与42±0.02mm,两孔内壁表面粗糙度值为Ra=3.2μm,主视图中,其中心轴线与垂直平面逆时针呈10°角,向视图中(K向),其中心轴线与垂直平面顺时针呈7.6°角

(3)K向视图中,6个螺纹孔中心轴线到工件对称中心轴线的尺寸精度均为±0.15mm,各螺纹孔直径精度均为6H;

综上所述,本工序共有8个孔(球室)需要加工,分别位于3个不同的平面内,其尺寸精度要求相对较高,且工件属于大量生产(20万件/年),需要较高的生产效率保证生产任务要求,如采用一次装夹同时完成所有加工内容的工艺方案,对工艺及装备均提出较高要求。

2 工艺方案分析

针对本工件,企业的年生产任务在20万件左右,为降低生产成本,要求合格率在99.9%以上,为降低用人成本,要求设计或选用的工艺及装备具有较高的自动化水平。目前,针对工件本道工序的主要加工方式大概可以总结为如下两种:一是摇臂钻床或铣床,其主要缺点是装夹及换刀次数多,造成加工精度及生产效率极低(单台设备年生产纲领在4万件以下),工人劳动强度大,合格率在80%左右,根本无法满足现代化生产需要;二是加工中心,其主要缺点是前期设备投入大,虽然加工精度及自动化程度高,但是需多次装夹,加工效率较低(单台设备年生产纲领在10万件以下),设备利用率低,无法发挥设备高精度高效率的优势。而专用设备因其具有高精度、高效率及高自动化程度而成为大量生产产品的首选方案[11]。通过对比分析后,本文即采用专用工艺及装备的方案对本道工序内容进行加工,缸体球室采用精镗工艺,排气口阶梯孔采用锪孔工艺,其上6个螺纹孔采用丝锥攻丝工艺,由于8个孔位于3个不同的平面,故在专用设备的左、右及后方设置3个专用主轴箱,以达到一次装夹同时完成三面八孔加工的目的。具体机床布局方案如图2所示,左主轴箱完成球室镗削加工,右主轴箱完成攻丝,后主轴箱完成锪削加工。

3 工艺方案设计

3.1 加工姿态及定位方案设计

(a)俯视图 (b)左视图图3 加工姿态及定位方案示意图

3.2 球室加工方案设计

1.精镗刀 2.专用夹具 3.工件图4 球室加工方案

加工时,球室所在平面朝左,与夹具顶面配合对工件进行正确定位。球室的球体半径尺寸精度为R33.5±0.02mm,表面粗糙度值为Ra=1.6μm,可知其需要精加工才能满足精度要求。经过工艺对比后采用精镗工艺,设计专用镗刀刀具,工艺方案及刀具结构如图4、图5所示。

工件材料为铝合金,质地相对较软,易于加工,经工艺切削对比后精镗刀片选用耐磨性较好的YG6X钨钢材料,故加工时切削线速度选210m/min左右,进给速度选200mm/min,球室精加工攻进时间为6s。

图5 球室精镗刀具

3.3 排气口台阶孔加工方案设计

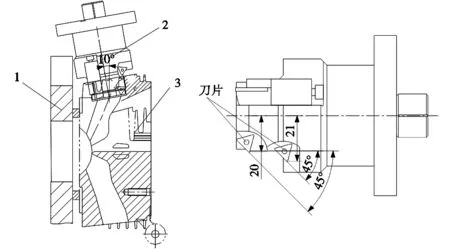

工件正确定位夹紧后,排气口阶梯孔位于工件的后端,在图1主视图中,其中心轴线与垂直平面逆时针呈10°角,向视图中(K向),其中心轴线与垂直平面顺时针呈7.6°角,其尺寸精度分别为40±0.02mm与42±0.02mm,两孔内壁表面粗糙度值为Ra=3.2μm。由图1及其精度要求可知,两孔需要精加工,由于两孔处于同轴线,但是直径大小不同,如采用精镗则需两把刀具,即加工过程中需进行一次换刀,影响效率及自动化程度,故采用复合刀具偏转合适角度的工艺方案对其进行锪削加工,具体加工方案及刀具结构如图6、图7所示。排气口台阶孔的角度由刀具旋转及工件本身旋转保证,其尺寸精度由刀片安装半径保证。

1.专用夹具 2.锪削复合刀具 3.工件图6 锪削工艺方案 图7 锪削刀具

3.4 螺纹孔加工方案设计

对于工件上的6个螺纹孔,位置如图1b所示,各孔中心轴线到工件对称中心轴线的尺寸精度均为±0.15mm,各螺纹孔直径精度均为6H,知其加工难点主要体现在加工效率上,故本文采用单工位6轴6刀同时加工的方法对其进行攻丝,每个孔位在专用主轴箱上对应设置一把攻丝刀具,轴线间尺寸精度由刀具安装精度保证,具体方案如图8所示。

图8 攻丝工艺方案

4 工艺实验验证

本文设计制造的工艺及装备经工艺实验显示:工件一次装夹即可完成三面八孔的加工,尺寸及形位精度均满足图纸要求;合格率在99.9%以上;排气口台阶孔工进时间最长,在9s左右,工件实际生产节拍为30s/件。企业生产制度为:300日/年,2班/日,8小时/班,生产效率92%,设备负荷率95%,即工件所需生产节拍为300×2×8×0.92×0.95×60/200000=1.26min/件。而实际生产时,生产节拍为0.5min/件,远小于企业要求的1.26min/件,故设计的工艺及装备满足企业生产时的所有要求。

5 结束语

(1)分析对比了传统加工方案的优劣,采用工序集中原则,提出了一次装夹完成三面八孔的全新工艺方案;

(2)以方便工件定位装夹及上下料为原则,确定了工件的加工姿态,采用各孔角度由刀具做相应旋转以保证的工艺方案,确定各孔相应的加工工艺;

(3)采用复合刀具及多面多轴加工相结合的工艺方案,大幅提升了生产效率。