行李箱盖尾灯支架的设计和工艺方案

雷振华 张锦良 蔡钢 刘美娜

(广州汽车集团股份有限公司汽车工程研究院)

汽车尾灯处是关系到汽车外造型的关键区域之一,该处外造型趋势正逐渐向Z向狭小、X向和Y向细长的结构设计形式发展[1]。这种外造型对白车身行李箱盖尾灯支架处钣金结构造成很大约束,与此同时,汽车后尾灯内部所布置的灯具结构也会限制白车身行李箱盖尾灯支架处的钣金结构。因此在满足上述2种约束的前提下,要实现白车身行李箱盖尾灯支架与行李箱盖外板之间的可靠连接,就对结构设计和制造工艺提出了更高的要求。针对这个问题,文章分析了问题产生的根本原因,并研究出了一系列差异化的解决方案,经项目搭载验证,可达到预期的效果。

1 问题原因分析

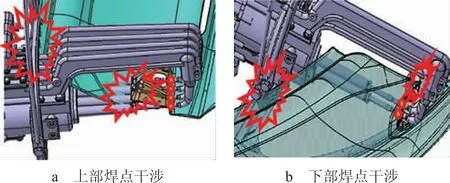

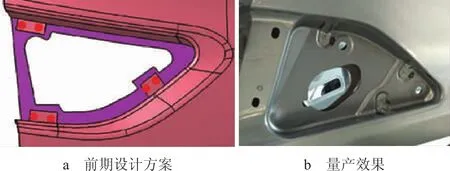

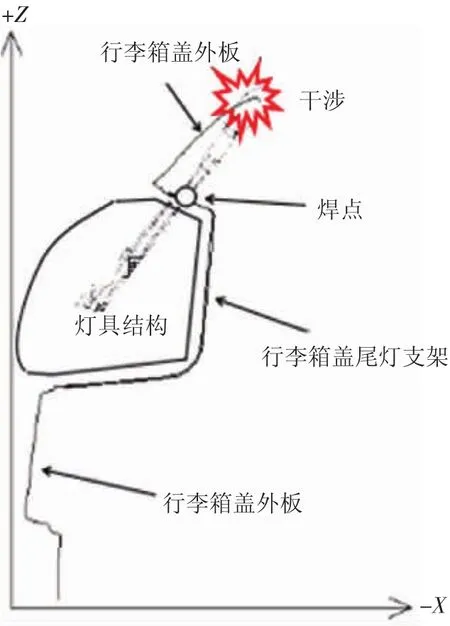

电阻点焊是白车身最主要的连接方式,由于其具有成本低、连接强度高及操作性好等优点,应用最为广泛。目前,国内外主机厂大多采用电阻点焊实现白车身行李箱盖尾灯支架与行李箱盖外板的连接,但是电阻点焊在结构设计过程中一般都会遇到焊钳不可达或者操作性很差的问题,如图1所示。

图1 焊钳与行李箱盖外板干涉案例图

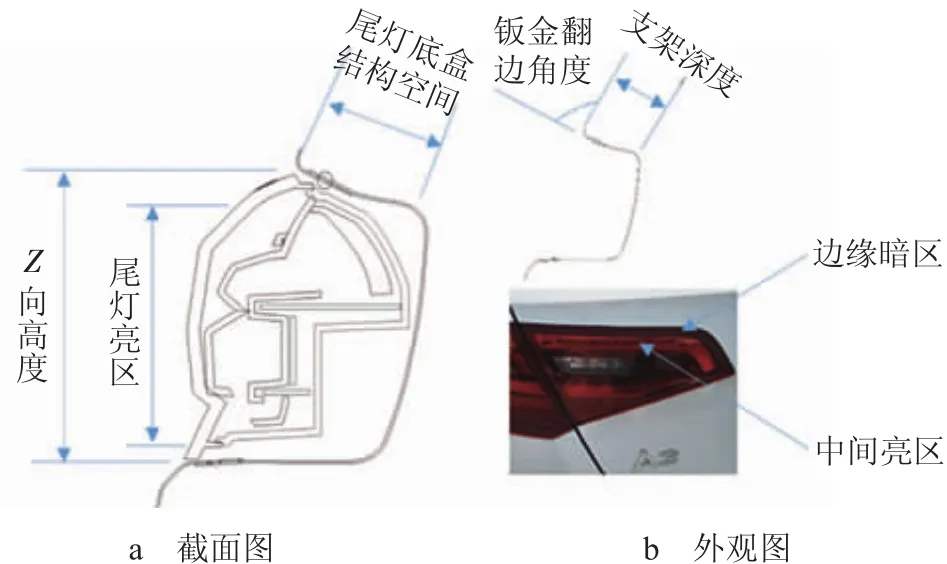

造成焊钳与钣金干涉的原因主要在于造型和尾灯结构对钣金的约束矛盾,如图2所示。造型需要Z向高度尽量小,尾灯亮区尽量大,尾灯制造工艺需要足够的底盒空间。这个约束叠加起来导致钣金翻边角度需要尽量大,底盒深度需要足够深,以至于焊钳操作性变得很差,甚至大部分焊点不可达。

图2 汽车尾灯支架焊接问题原因解析图

2 设计解决方案

2.1 上下外板分件

采用上下外板分件的方式处理(如图3所示)可以较大程度地提高焊接操作性。这种结构最大的优势就是在焊接其中比较难焊的一个面时,不会存在另外一部分外板遮挡的情况,但是它会造成冲压多1套模具,焊装多1排焊点,制造成本增加。

图3 上下外板分件方案案例图

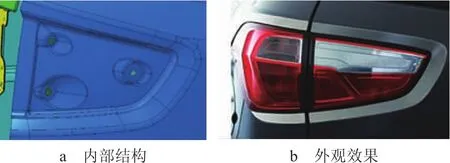

2.2 整体式冲压

采用整体式冲压结构(如图4所示),外板和尾灯支架合为一体,直接节省1套冲压模具并减少了对应焊点,但是它仅适用于尾灯比较突出或者较大面积为假灯的造型设计,适用范围比较窄。

图4 整体式(外板+尾灯支架)冲压结构案例图

2.3 外板整体冲压+内板安装

采用“外板整体冲压+内板安装”的结构(如图5所示),把尾灯支架取消,使尾灯直接安装在内板上,也可以节省1套冲压模具及对应焊点,但是还是会造成尾灯局部暗区以及内板设计约束多、要求高的情况。

图5 “外板整体冲压+内板安装”结构案例图

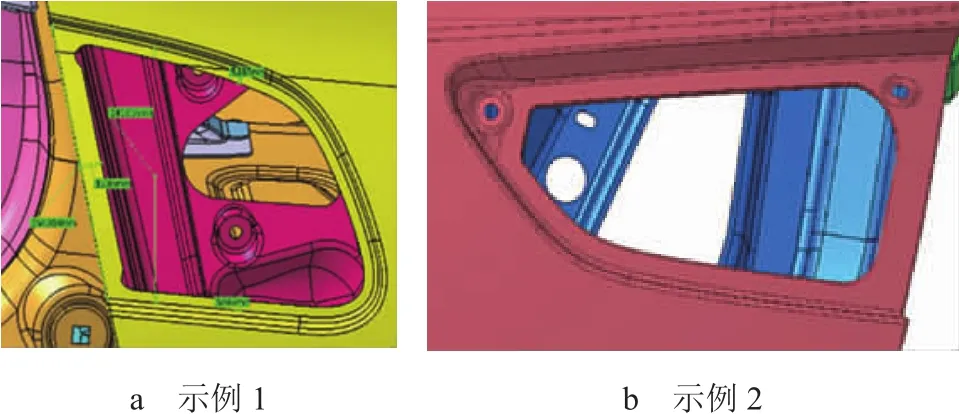

2.4 外板整体冲压+内板X向焊接

采用“外板整体冲压+内板X向焊接”的结构(如图6所示),从外板上伸出3个以上的X向搭接点,使焊接时焊钳的操作性达到最佳。这种方案的缺点是外板伸出的搭接点深度有限,只能适用于尾灯比较突出的造型结构或者成本比较高昂的特殊浅底LED灯具结构。

图6 “外板整体冲压+内板X向焊接”结构案例图

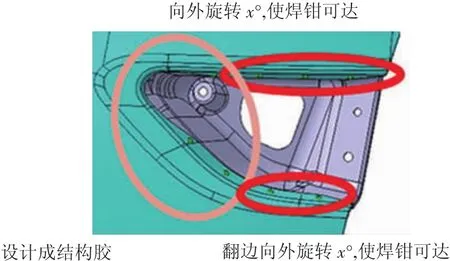

2.5 部分点焊+局部涂结构胶

采用“部分点焊+局部涂结构胶”的方式(如图7所示),通过调整钣金搭接的角度确保2/3以上的区域可以实现点焊,余下的确实焊接困难的区域采用涂结构胶的工艺形式替代。这种结构形式对造型的约束较少,可行范围相对较大,但是它的缺点在于操作性比较差,需要增设专门的涂胶工位,而且涂结构胶工艺的耐久性和成本都不如点焊工艺形式。

图7 “部分点焊+局部涂结构胶”结构案例图

2.6 X向点焊

采用“X向点焊”的结构形式(如图8所示),参照图8设计钣金,使行李箱盖尾灯支架和行李箱盖外板之间存在一个X向点焊的搭接。通过对已有焊钳的虚拟仿真分析确认好相关参数,就可以使该处焊接有相对较好的焊钳操作性。

图8 “X向点焊”尾灯支架结构断面示意图

3 工艺解决方案

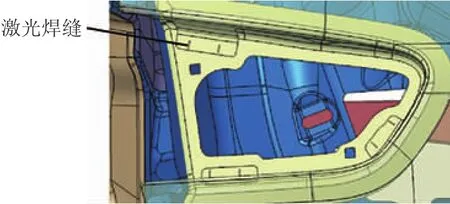

3.1 激光焊接

采用激光焊接实现白车身行李箱盖尾灯支架与行李箱盖外板的连接,如图9所示,焊后钣金变形小,焊缝成形美观,质量稳定,很好地保证了行李箱盖尾灯支架与灯具的安装精度,并且大大提高了工作效率[2]。然而激光焊接不仅成本高,而且对于待焊白车身钣金件之间的装配精度具有较高要求,因此,在白车身行李箱盖尾灯支架与行李箱盖外板的连接中并没有得到特别广泛的应用。

图9 行李箱盖尾灯支架与行李箱盖外板的激光焊接

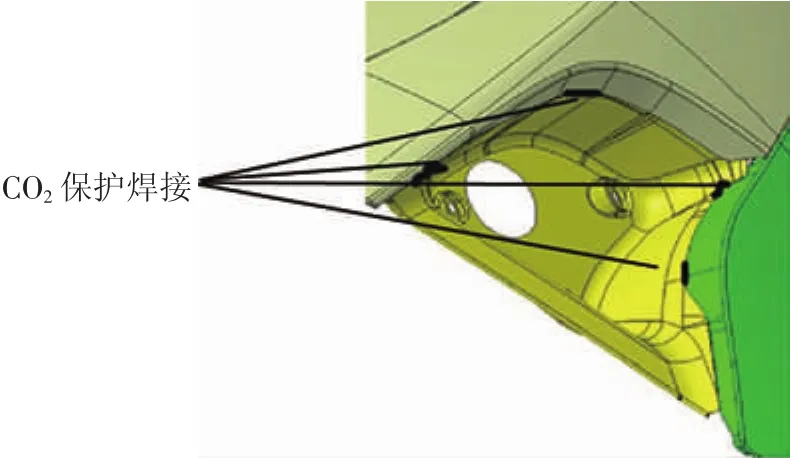

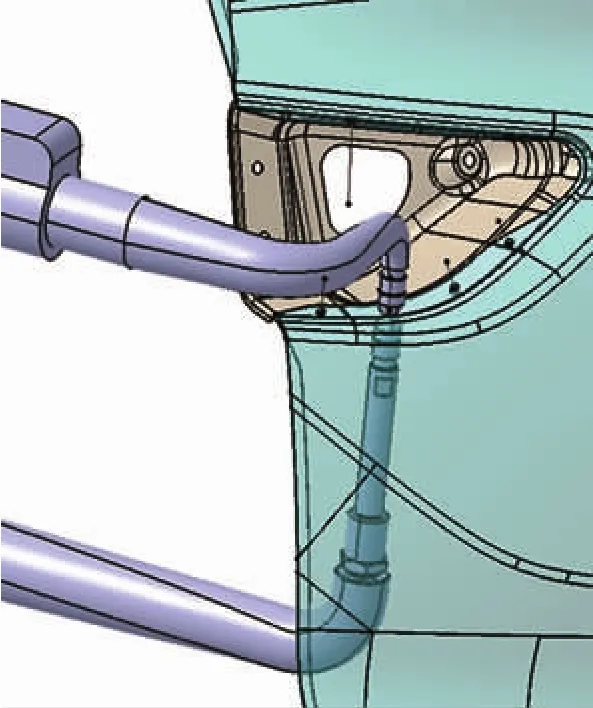

3.2 CO2气体保护焊

CO2气体保护焊因具有操作灵活、简单、成本低、对油污和锈迹的敏感性差等特点,而被国内各汽车公司广泛应用[3],也有一些主机厂用其进行白车身行李箱盖尾灯支架与行李箱盖外板的连接,如图10所示。虽然CO2气体保护焊在技术和设备方面已日趋完善,但焊缝成形粗糙、飞溅较大,严重影响焊接质量,进而影响后尾灯装配精度,而且易产生焊渣,污染环境且焊接后需要打磨,工序繁琐,增加了生产节拍。因此,CO2气体保护焊并不是焊接行李箱盖尾灯支架与行李箱盖外板最好的连接方式。

图10 行李箱盖尾灯支架与行李箱盖外板的CO2保护焊

3.3 结构胶连接

结构胶具有强度高、能承受较大载荷、耐腐蚀,以及在预期寿命内性能稳定的特点,适用于承受强力的结构件粘接[4]。其主要用于车门、发动机舱盖、后背门(行李箱盖)内外板以及一些特殊位置的粘接。某些车型局部采用结构胶对行李箱盖尾灯支架与行李箱盖外板进行连接,取得了不错的效果。然而,由于结构胶成本较高、常温固化时间长、对温度和湿度较为敏感,并且耐久性不可靠,因此,并没有得到广泛和大面积应用,一般作为用于局部特殊位置的补充性工艺。

3.4 采用异型焊钳

在某些情况下,概念设计阶段并不能按照上述6种结构形式进行设计,而只能布置Z向搭接,而普通焊钳在空间结构上属于单一平面,进行车身正Z向或Z向带角度条件下的电阻点焊时,常常出现焊钳与行李箱盖外板或行李箱盖尾灯支架等钣金件干涉的情况,导致焊接性能差或焊接无法实现,如图11所示。为了实现Z向焊接,建议采用异型焊钳,焊接方式如图12所示。

图11 Z向焊点焊钳干涉

图12 异型焊钳焊接图

不过,这种方式也存在一定缺陷,由于焊钳握杆不平行,压力太大容易变形或偏移,所以这种焊钳的焊接压力低于普通焊钳,仅可达到2~2.5 kN,因此对于焊接处钣金材料厚度有一定的要求,一般总料厚不能超过4 mm,否则无法保证焊接强度。

3.5 采用傀儡焊

焊接行李箱盖尾灯支架时,通过在夹具的板件下方预埋傀儡焊钳,板件上方夹具夹紧块实现定位和电流传导,并通过绝缘垫片隔离,傀儡焊钳通过附缆和铜排引出后可以便利地利用外部焊钳[5]。但是布置傀儡焊机构需要占用较大的空间,包括额外增加铜排、附缆及傀儡焊钳,因此从投资成本上考虑,应尽量避免使用傀儡焊工艺。

4 结论

综上所述,为应对汽车后尾灯处外造型发展趋势,可以采用多种连接方法实现尾灯安装板与行李箱盖外板的连接,相对而言,点焊应用更为广泛。在车身概念设计阶段就要采取合适的设计方案尽量布置X向焊点。对于无法实现布置X向焊点,而只能布置Z向焊点的情况,优先考虑在结构设计上进行优化,尽量参考上述6种结构设计形式提高点焊的焊接可达性;其次可采用异形焊钳或者傀儡焊方式进行焊接;CO2保护焊或结构胶粘接作为最后或者补充的焊接工艺。随着技术的发展和激光焊成本的降低,激光焊或许也将成为行李箱盖尾灯支架与行李箱盖外板焊接的主要焊接工艺之一。