基于ROBOGUIDE的焊接机器人节能优化研究

宫百香, 张洪博, 韩冬

(长春工业大学机电工程学院,长春 130012)

0 引言

焊接机器人具有高精度、高效率与高稳定性等特点,同时也可以减少物耗与功耗、提高焊接质量、降低劳动强度、改善劳动环境进而降低整体成本,因此,焊接机器人得到越来越广泛的应用[1]。目前国内外企业在焊接机器人的编程、故障处理、质量监控等方面已经比较成熟[2-5],进而将研究的重点转向以低能耗为核心的精益理论研究。国外从事这方面的研究比较早,已经建立了比较完整的理论体系,并且在实际生产中得到了广泛应用。国内在这方面的研究也发展迅速,主要通过对焊接机器人伺服电动机速度与机器人机构运动学方面的优化而实现能耗的优化[6-8]。

对焊接机器人进行节能研究,可以减少能源的浪费,进而降低制造成本。除此之外,利用能量最优进行轨迹优化的光滑轨迹更易于跟踪并且能够减少执行器和操作臂上的应力[9]。当前,能量的优化过程比较复杂,需要大量的运算与反复的参数调整,给工业生产带来了诸多的不便。为解决上述问题,运用正交试验法,进行以能量消耗最小为目标的参数优化,结合生产实例利用ROBOGUID软件仿真焊接过程并验证。

1 焊接机器人的结构

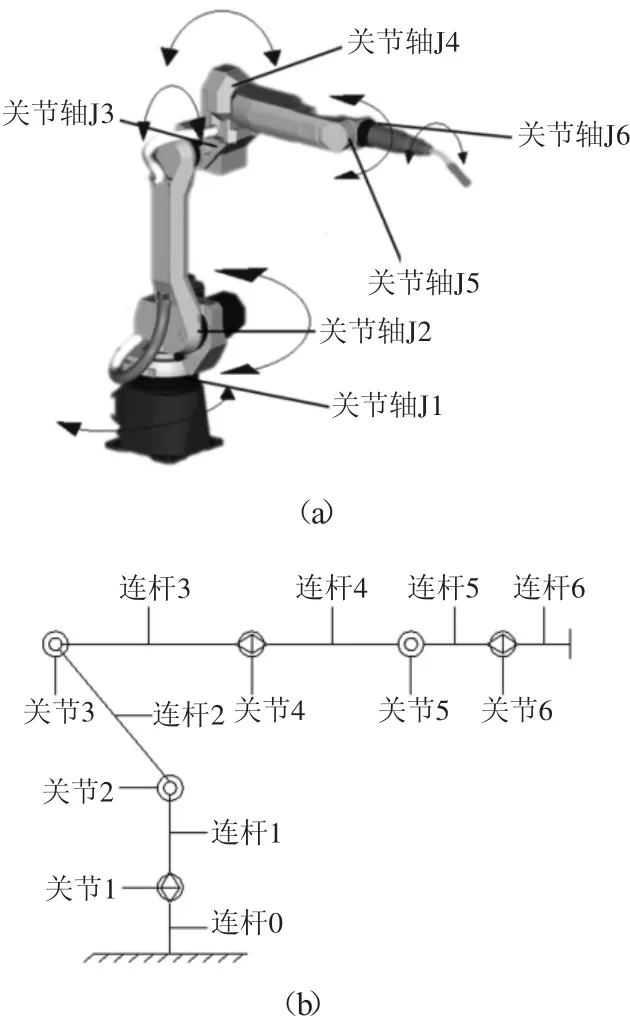

焊接机器人本体是由伺服电动机驱动的机械机构,一般情况下有6个关节轴组成,每个关节的运动都会影响到机器人末端执行器的位姿[10]。控制器输出控制命令来控制每个马达。马达上装配的串行脉冲编码器将信号反馈回控制器。在机器人的操作过程中,控制器不断地分析反馈信号,修改命令信号,从而在整个过程中一直保持正确的位置和速度。焊接机器人的结构如图1所示,图1(a)为焊接机器人结构图,图1(b)为机构原理图。

图1 焊接机器人的结构及机构原理简图

2 焊接机器人能量分析

2.1 焊接机器人能量消耗的数学模型

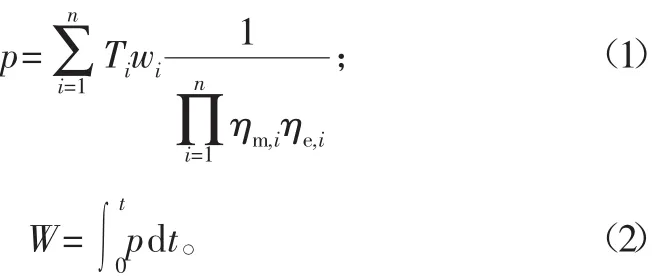

焊接机器人能量消耗和参数之间的定量关系[11]为:

式中:p为功率;W为功(即能量消耗);T为力矩;w为角速度;ηm为机械效率;ηe为电气效率;i为工作电流;t为运行时间。

由式(1)可知,力矩、角速度、机械效率和电气效率是影响功率的主要参数。由式(2)可知,能量消耗随功率和时间而变化。

2.2 焊接机器人能量损耗的数学模型

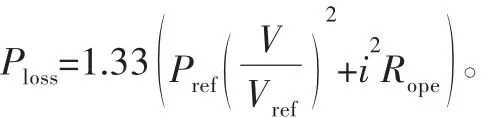

焊接机器人的能量损失包含多个方面:热量损耗、磁芯损耗、摩擦损耗等。其中热量损耗,主要来源于线圈电阻产生的热能。而磁芯损耗则是磁芯材料内交替磁场导致的结果,是由磁芯材料的磁滞、涡流和剩余损耗引起的。摩擦损耗,来源于机器人各运动零件之间的摩擦。在各种损耗中,热量损耗和磁芯损耗共占到能量损耗的75%~85%[12],其它损耗占15%~25%。因影响焊接机器人能量损耗的参数众多,给应用与研究带来不便。因此,提出简化的焊接机器人功率损耗的数学模型,其表达式为

式中:Ploss为机器人某个轴的总损耗功率;i为工作时线圈电流;PC为磁芯的损耗功率;Pr为电流引起的热量损耗;Pref为磁芯损耗功率系数;V为轴的速度;Vref为相对速度系数;Rope为机器人总电阻。

其中,Rope=Rref(1+αref(Tope-Tref)),所以

所以,功率随速度的变化速率为

功率随电流的变化速率为

式中:αref为材料的温度系数;Rref为电阻系数;Tope为机器人运行温度;Tref为相对温度。

由式(4)可知,Ploss与速度平方、电流平方成正比。

由式(5)、式(6)看出,Ploss的变化率随着轴运动速度、电流的增加而增加。

3 焊接机器人动力学分析

由式(1)可知,各轴的焊接功率与力矩成正比例关系,因此通过对焊接机器人进行动力学分析,有助于进一步研究功率和机器人各参数之间的关系,采用拉格朗日力学理论来进行研究[13]。

图2 二连杆机械手

拉格朗日函数的定义:

式中:L为拉格朗日函数;K为系统的动能;P为系统的位能。

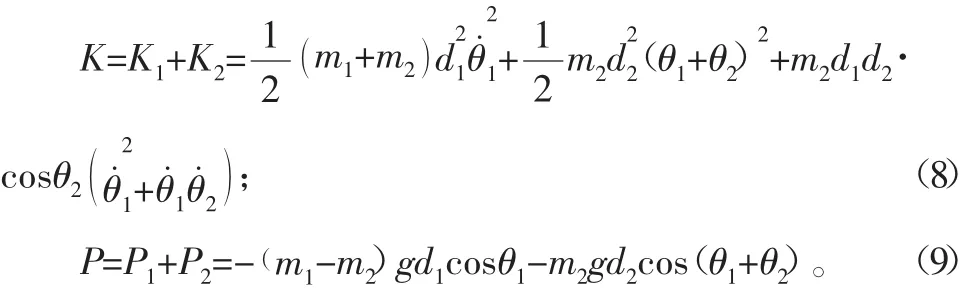

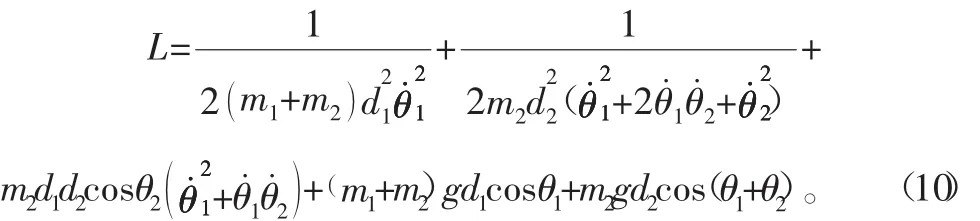

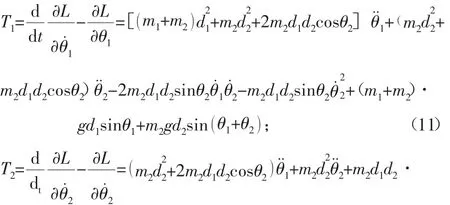

图2所示的二连杆机械手的总动能和总位能为:

式中:K1为杆1的动能;K2为杆2的动能;P1为杆1的位能;P2为杆2的位能;m1为连杆1的质量;m2为连杆2的质量;d1为连杆1的长度;d2为杆2的长度;θ1与θ2为广义的角度;与为杆1和杆2的角速度与为杆1和杆2的角加速度。

将式(8)、式(9)同时代入式(7),得拉格朗日函数L:

式中:T1为杆1的力矩;T2为杆2的力矩。

由式(11)、式(12)可知,影响力矩的因素,除了机器人固有的连杆质量和长度外,主要是角度和角加速度,因此,角速度和角加速度是影响功率的主要参数。

4 基于ROBOGUIDE焊接机器人能量分析

4.1 焊接机器人选型

根据工件尺寸、重量以及焊缝特点,采用FANC-M-10iA型焊接机器人,该机器人的参数如下:控制器R-30iA,最大负载10 kg,最大运动半径1420 mm,机构质量为130 kg,重复定位精度为±0.08 mm。轴最大运动速度ωJ1≤210 °/s,ωJ2≤190 °/s,ωJ3≤210 °/s,ωJ4≤400 °/s,ωJ5≤400 °/s,ωJ6≤600 °/s,轴最大承受力矩MJ4≤26 N·m,MJ5≤26 N·m,MJ6≤11 N·m。

4.2 焊接轨迹

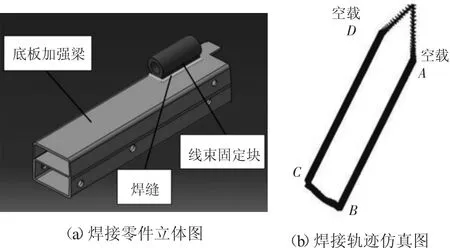

运用ROBOGUIDE软件,对底板加强梁焊接过程仿真以进行节能研究。零件及焊接轨迹如图3所示。

4.3 焊接参数

图3 零件焊接轨迹图

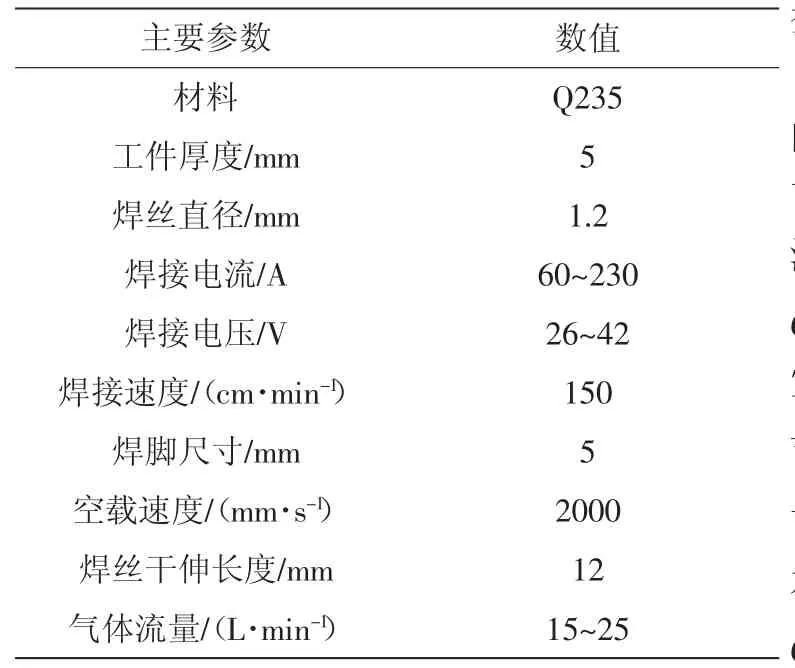

焊接参数的设计直接影响焊接质量和焊接速度。根据经验,初始工艺参数如表1所示。焊接方法为CO2气体保护焊。

表1 初始工艺参数表

4.4 节能参数优化

设定的焊接工艺参数,需满足:Tα≤CT。式中,Tα为生产节拍,CT为设定节拍。本例中,CT=15 s。

初始工艺参数,仿真结果:Tα=9.84 s,按照每天工作20 h,每年工作300天计算,每年耗电量W=2931 kW·h。

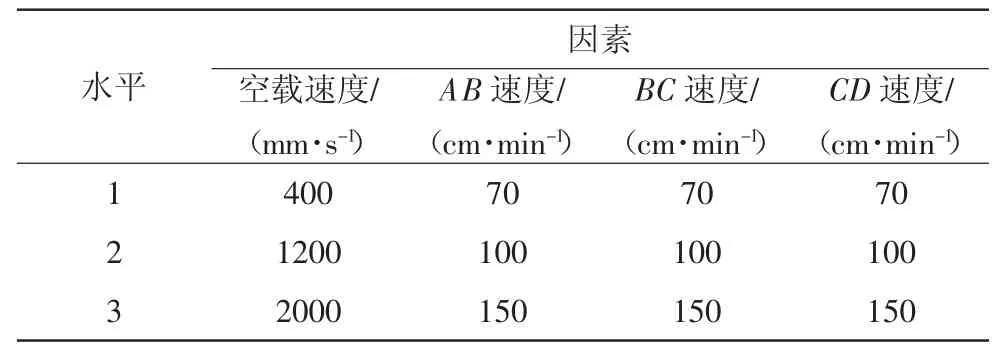

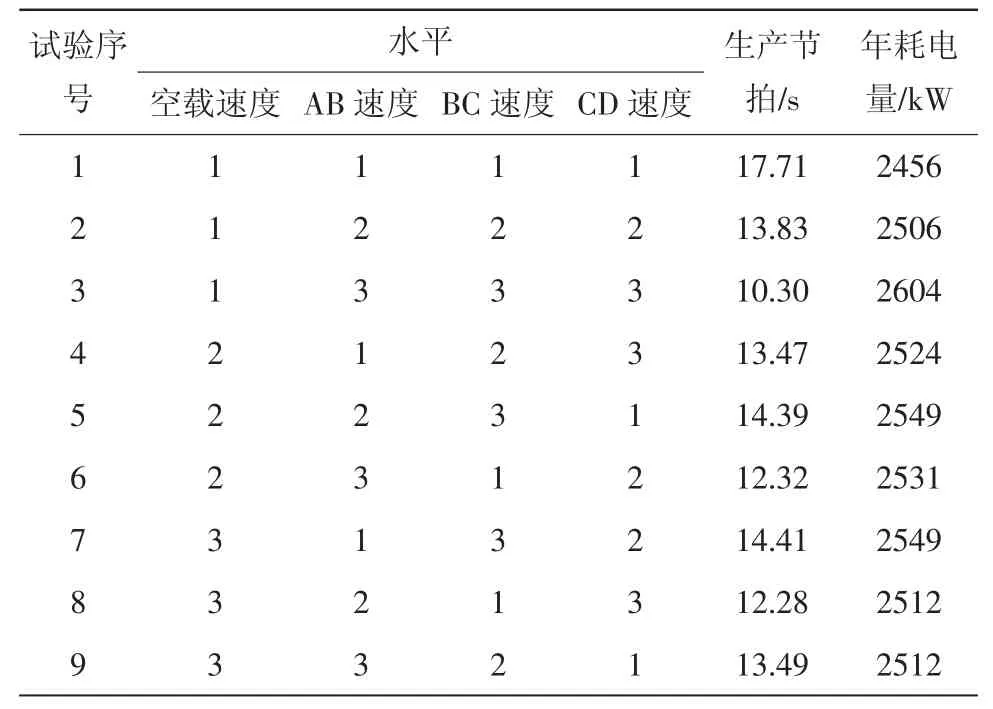

运用ROBOGUIDE软件的MOTIONPRO模块,在实际运动未发生前,对耗电量进行计算。由式(1)、式(2)、式(11)、式(12)可分析出,轴的角速度、角加速度和时间是影响作功的重要参数。在焊接试验参数设定中,每段轨迹的运行速度决定了轴的角速度、角加速度和运行时间。为了确保低能消耗,采用正交试验法,优化焊接速度参数和节拍。图3中,焊枪的空载运行速度,AB、BC、CD四段轨迹焊接速度为影响功率的四个因子,保证焊接质量的速度为67~150 cm/min[14],因此采用四因素、三水平的正交试验表L9(34),如表2、表3所示。

表2 因素水平表

表3 正交试验表

因素和水平设定之后,通过正交表设计试验,并按照表中的顺序进行仿真,记录耗电量。利用MINITAB软件对数据进行分析,选取耗电量最优的解。

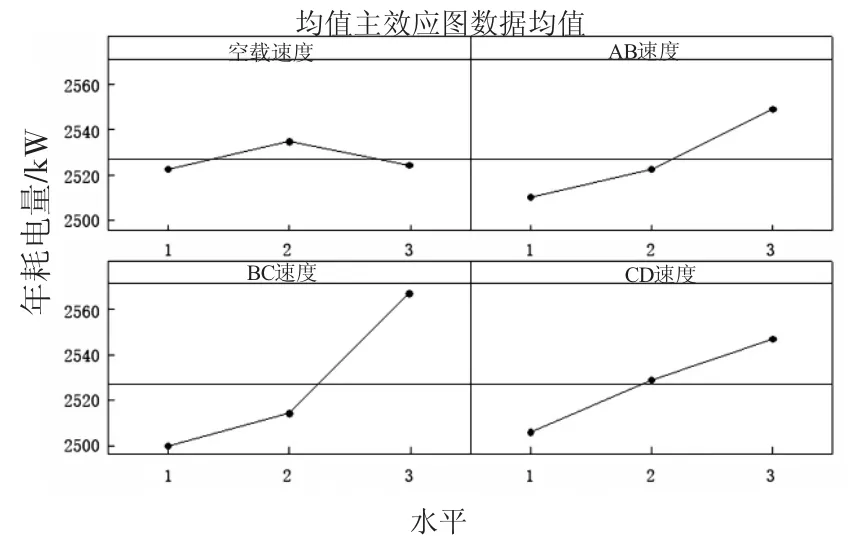

由图4可知,最佳参数组合为,空载速度为400 mm/s,焊接速度为70 cm/min,但是生产节拍Tα>CT,因此选择第二组试验的参数,空载速度为400 mm/s,焊接速度为100 cm/min,经过优化后,每年可以节省16%的耗电量。

4.5 焊接参数优化后,ROBOGUIDE验证

图4 均值主效应图

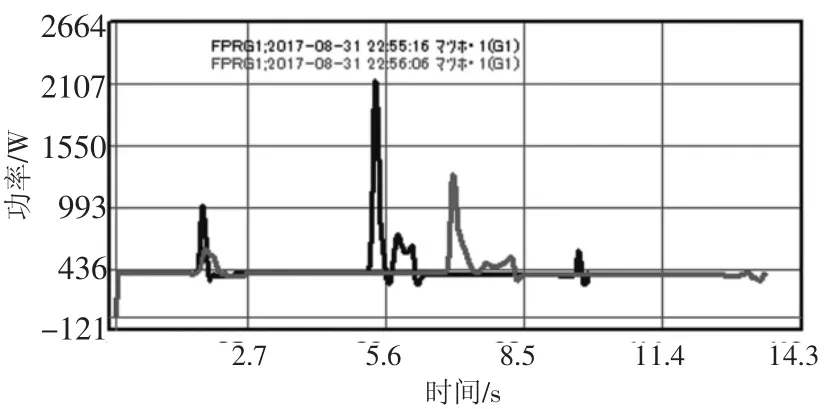

焊接机器人的功率随着时间的变化而变化,在由空载到起始焊接瞬间,功率会突然发生变化,如果变化的幅度过大,不但会导致用电量的增加,还会增大电动机损坏的风险,这种情况是应该尽量避免的。图5为功率曲线图,由图5可知,经过优化后功率曲线的波动变小,一个工作节拍作功减少。

图5 功率曲线图

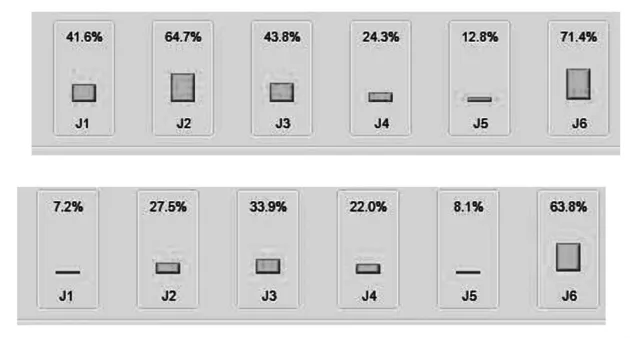

热能损耗在弧焊机器人的损耗中占的比例最大,并且焊接机器人产生的温度过高会增大机器人损毁的概率。图6为优化前后的热量柱形图,经分析对比可知,经过优化各个关节产生的热量明显减少。

图6 优化前后的热量柱形图

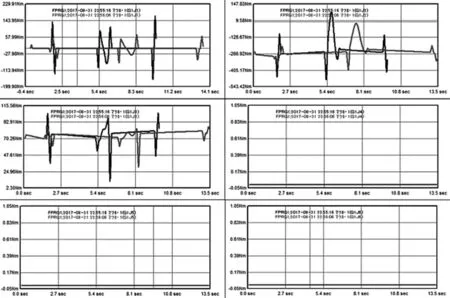

由式(1)可知,焊接机器人的力矩直接影响功率的大小,此外焊接机器人的力矩波动过大会导致机器人机械结构精度下降,减少机器人的使用寿命,因此通过仿真优化力矩是必要的。在焊接机器人焊接的过程中,关节4、关节5、关节6相对转动较小,所以其力矩值近似等于零。图7为J1~J6力矩曲线图,由图对比可知,优化后关节1、关节2、关节3的力矩波动明显减小。

图7 J1-J6力矩曲线图

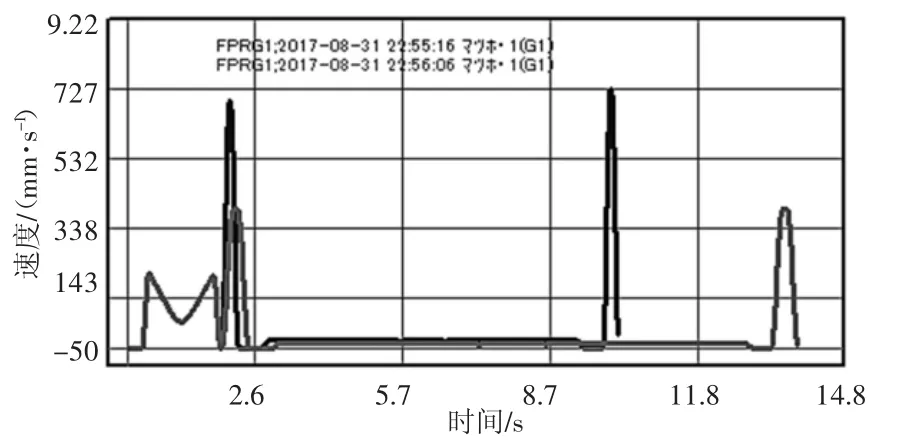

由式(4)可知,焊接机器人焊枪的实际速度直接影响功率消耗,除此之外,速度波动过大会影响焊接的质量。由图8优化前和优化后焊枪的速度曲线图可知,经过优化焊枪的速度波动明显减小。

图8 焊枪速度曲线图

5 结 语

1)通过研究焊接机器人的能量及动力学的数学模型,明确了做功与各参数之间的关系。影响做功的因素有力矩、角速度和时间等。2)建立了简化的能量损耗数学模型,为后续焊接机器人节能研究提供了理论参考。3)运用正交试验法,对焊接参数进行优化,并运用ROBOGUIDE软件对焊接过程进行仿真、计算与验证。采用优化后的焊接参数,使功率、力矩、速度曲线平滑,降低了电能和机械能的损耗,而且使焊接机器人各关节产生的热量明显减少,延长了焊接机器人的使用寿命,提高了焊接机器人的经济效益。4)运用ROBOGUIDE软件,实现了轴的热能与运动状态监控,避免了热量过大或运动状态突变给焊接机器人带来的损害。