3-PRS结构重载搅拌摩擦焊机床焊接轨迹误差分析

徐晓霞, 贾浩洲, 吴涛, 刘欢, 韦叶, 张华德

(1.航天工程装备(苏州)有限公司,江苏 苏州 215000;2.首都航天机械有限公司,北京 100076;3.哈尔滨工程大学机电工程学院,哈尔滨 150001;4.哈尔滨工业大学机电工程学院,哈尔滨 150001)

0 引言

搅拌摩擦焊是一种新型的固相焊接方法,其优点是清洁、焊接强度高,非常适合于铝合金等低熔点有色金属的自动化焊接过程[1-3];但搅拌摩擦焊过程中搅拌头处的载荷较大,在进行厚板焊接时对机床的刚度要求很高。为解决厚板焊接问题,我们开发了一种基于空间并联机构的五自由度重载搅拌摩擦焊机床(如图1)。

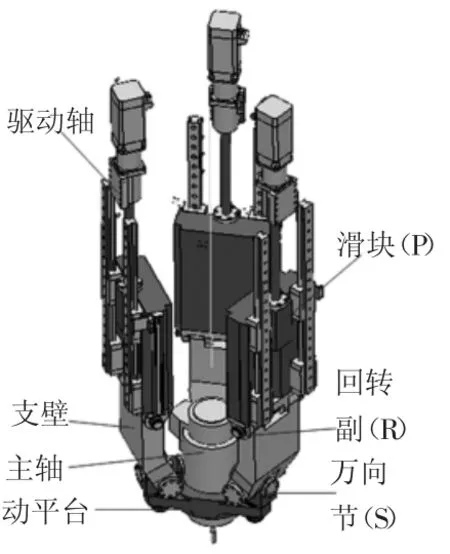

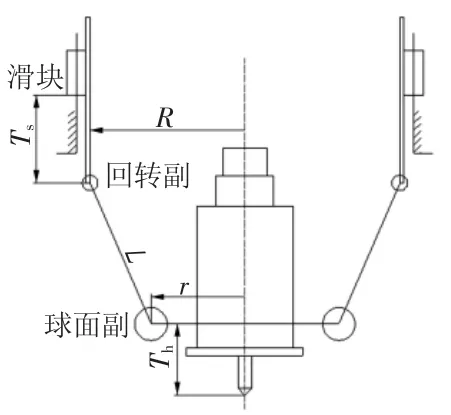

机床的XY轴采用动龙门结构,Z轴和AB转动轴采用空间3PRS三自由度并联机构(如图2)。由于主轴的载荷被3个支路共同分担,故具有较高的承载能力。

由于载荷较大,在其作用下搅拌头对焊接轨迹的偏离误差不可忽略,需要对其进行深入研究。

图1 五轴并联摩擦焊机床

有限元法是研究受载作用下位置偏差的方便工具,但只能做静态位置的分析。为解决运动过程中的轨迹偏差计算问题,本文将采用解析计算与有限元相结合的方法,主要过程 如 下 :1)通过有限元方法计算各机械组成部件的刚度;2)通过解析方法计算焊接轨迹路径上不同位置处各机械组成部件的空间位置;3)根据各机械组成部件的刚度求出支链刚度,并由此计算出搅拌头处的位置偏差。

1 3-PRS机构的组成及受力分析

1.1 机构组成

如图2所示,搅拌摩擦焊机床的主轴安装于3-PRS并联机构上,该机构由3个并联布置的驱动支路共同控制动平台的运动,每个驱动支路又由1个滑块和1个支臂构成;滑块与支臂之间通过回转副连接,支臂与动平台之间通过万向节(或球面副)连接。通过3个驱动支路的协调控制,动平台可以实现Z轴的移动和A、B轴的旋转运动。

图2 3PRS并联机构结构

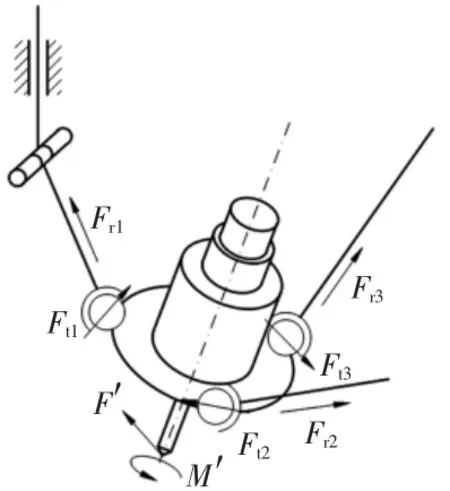

图3 3PRS并联机构结构受力分析

1.2 受力分析

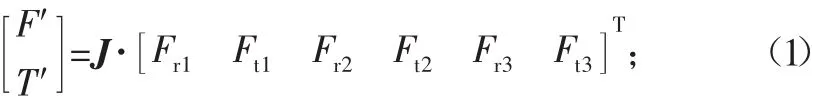

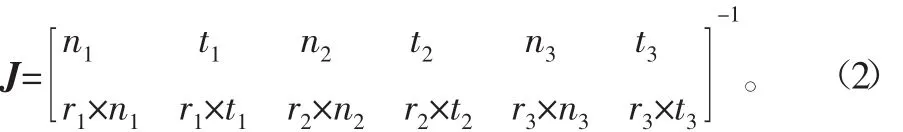

3-PRS机构受力分析如图3所示,搅拌头受力与各支路之间的受力关系[4]可以表示为:

其中:

式中:F′、T′为搅拌头所受的外力和外力矩;Fri、Fti为第i支路轴向力和切向力;ri为从搅拌头点处指向第i支路万向节的向径;ni、ti为第i支路轴向向量和切向向量。

2 焊接轨迹误差分析

2.1 机械组成部件刚度的有限元分析

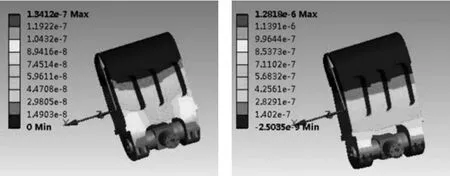

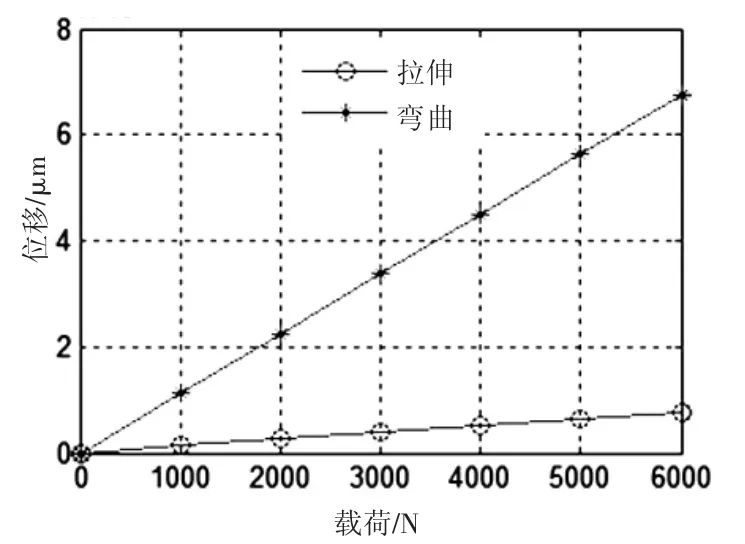

1)支臂刚度。如图3所示,支臂承受轴向载荷和切向载荷,现在有限元中对支臂分别单独施加轴向载荷和切向载荷,得到支臂的轴向变形和弯曲变形(如图5),通过最小二乘拟合,得其拉伸刚度Kr=1/ar=8 090 634 N/mm,弯曲刚度Kt=1/at=888 356 N/mm。

图4 支臂有限元分析

图5 支臂的拉伸变形和弯曲变形

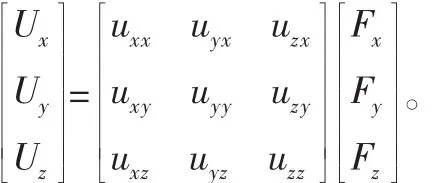

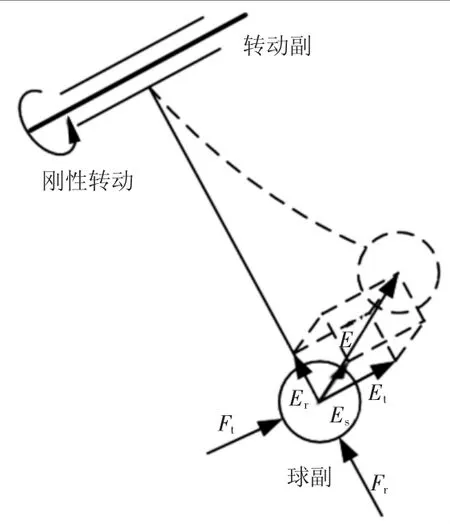

2)万向节刚度。万向节承受三维载荷,其位移方向与载荷方向不完全一致,其位移可以由一个柔度矩阵表示:

式中:Fx、Fy、Fz为万向节所受的空间载荷;Ux、Uy、Uz为万向节的空间位移;uab为柔度矩阵元素,表示a方向的单位载荷在b方向上产生的位移。

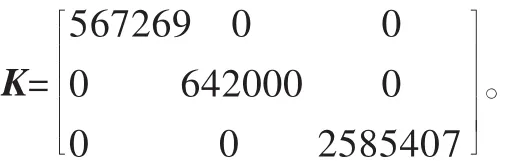

图7为对Z方向载荷所引起的三个方向位移的有限元分析,结果表明:万向节所产生的位移以受力方向为主,其他方向要小近一个数量级,为简化处理,可以将其设为0。根据有限元结果,万向节的刚度矩阵K(柔度矩阵的逆阵)可以简化表示为一个对角矩阵:

式中各元素的单位为N/mm。

3)其他构件刚度。通过查产品手册可得驱动轴丝杠的刚度Ks=750 000 N/mm,轴承的刚度Kb=3770000N/mm。

图6 万向节有限元分析

2.2 支路的刚体位移

图7 万向节的拉伸变形

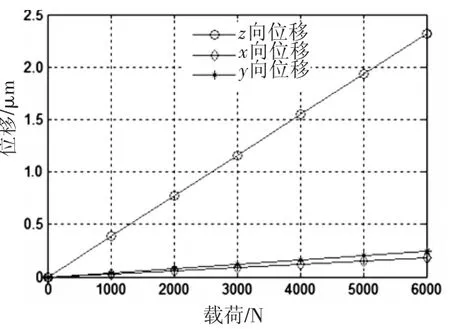

从每个支路的上端,即与滑块相连的回转副一侧来分析支路的受力情况,回转副限制了支路的拉伸和侧向弯曲,因此拉伸载荷Fr和侧向弯曲载荷Ft,并产生了拉伸位移Er和侧向位移Et(如图8)。

而沿回转副转动方向的载荷则可以使支路刚性回转,产生刚体位移Es,支路的总位移可以表示为

2.3 动平台位移的计算

给出动平台的空间位置和所受的外力和外力矩,通过式(1)和式(2)即可求出3个支路上各机械部件的受力,再根据各构件的刚度,可以得出各个支路末端的拉伸位移Er和弯曲位移Et。

图8 支路的拉伸位移、弯曲位移和刚体位移

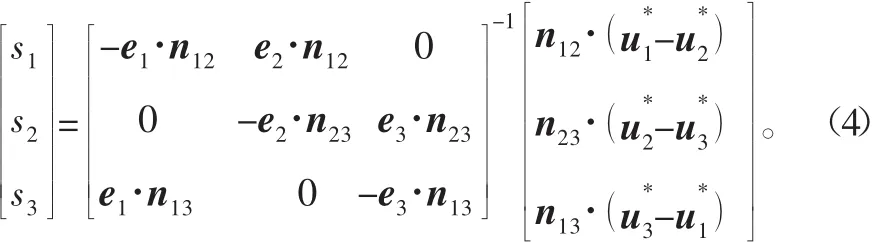

由于动平台可以看作一个不变形的刚体,各支路的拉伸位移Er和弯曲位移Et会在其他支路上形成刚体位移Es,计算方法见式(4),推导过程参见文献,此处略。

式中:s1、s2、s3为各支路的刚体位移数值;e1、e2、e3为各支路的刚体位移方向向量为各支路的拉伸位移与弯曲位移之和;n12、n23、n31为动平台3个球副之间的连接方向向量。

图9 机床参数

3 分析结果

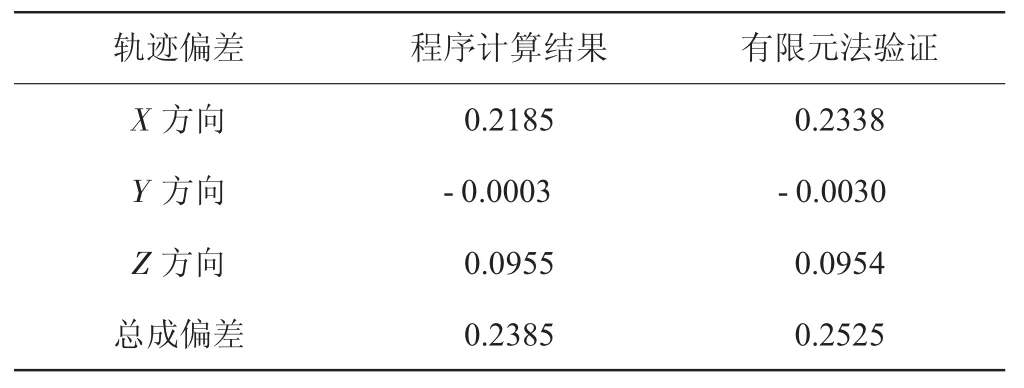

根据所设计机床的参数、预期工作载荷对轨迹偏差进行了分析计算,并在偏差最大点处用有限元法进行了验证。搅拌摩擦焊机床并联机构参数设置为:R=800 mm,r=500 mm,Th=550 mm。机床载荷参数设置为:顶锻力80 000 N,前进阻力40 000 N,搅拌头转矩200 N·m。焊接轨迹及姿态参数设置为:主轴倾角13°,运动方向x轴。分析结果见表1。

表1 轨迹偏差分析结果 mm

4 结论

1)本文所采用的解析计算与有限元相结合的方法与静态位置的有限元分析结果高度一致,因此可以用于连续位置轨迹偏差的动态计算;2)3PRS结构搅拌摩擦焊机床进行厚板焊接时,其轨迹偏差并不大,并且与运动方向(即焊缝方向)基本一致,因而可以应用于多自由度条件下的厚板焊接过程。