S形无碳小车的设计

陈新, 张俊, 郑智鹏, 黄世杰

(湖北文理学院机械与汽车工程学院,湖北襄阳 441100)

0 引言

为了响应国家建设创新型社会,在节能减排的号召下,大赛组委会开展了第五届全国大学生工程训练综合能力竞赛。竞赛意在培养学生的创新设计意识和综合工程应用能力、团队协作精神,促进学生基础知识和综合能力的培养、理论与实践的有机结合,为优秀人才脱颖而出创造条件[1]。本文针对此次竞赛的要求设计出具有绿色环保特色的“S形无碳小车”。

图1 设计流程图

1 小车的总体设计

1.1 总体方案

小车为三轮结构,两个后轮为驱动轮,前轮为转向轮,重物通过细绳安装在车体高支架的定滑轮上,重物下降拉动中轴转动,从而实现后轮的驱动[2]。前轮与卧式轴承座配合形成完美的对中心,保证小车按照S型轨迹行驶,不会产生干涉。重物匀速下降从而使车子匀速前进、转向轮周期性转动,使小车绕过障碍物。小车的传动主要通过光滑的细绳,比起齿轮、连杆传动摩擦耗能少、能量转化效率高。根据构思创新设计出清晰的流程图,如图1所示。

1.2 总体结构

1.2.1 基本结构组成

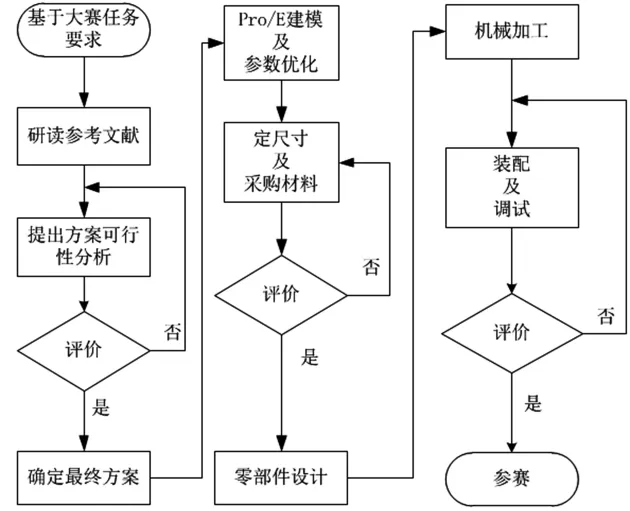

小车底板大致呈五角形,材料为4 mm厚度的铝合金板,底板中央竖起三根不锈钢空心支架,支架顶端固定卷线轮和线绳,线绳连接重块,小车采用三轮结构,两个后轮为驱动轮,前轮为转向轮[3],驱动轮与轮轴固连,轮轴与轴承相连,轴中间和左边安装卷线轮。总体结构如图2所示。

图2 小车总体结构图

1.2.2 结构创新设计

基于全国工程训练大赛,每届比赛作品结构设计相似度高,因此本设计进行大胆创新改进,有以下创新点:1)本设计采用单轮驱动,其中一轮与驱动轴之间装配有深沟球轴承,用来构成差速器结构,解决了小车转弯时从动轮与驱动轮线速度不等的问题,使小车转向更加平稳。2)本设计采用两级调节机构和可调对心垂直机构以保证精确的转向。可调对心垂直机构是转向的前提,调节机构分为粗调和微调可以确保可调的范围广和精确调向。3)摇杆调节机构在运动过程中两机构会出现不在同一个平面的情况,为了保证正常运作,在两机构之间用关节轴承进行连接,即使不在一个平面也可以运动,不会出现卡死的情况。4)运用阶梯形卷线轮,保证了小车的快速启动,平稳运动。5)运用定滑轮巧妙地改变了线绳的方向。

1.3 小车几何尺寸参数[4]

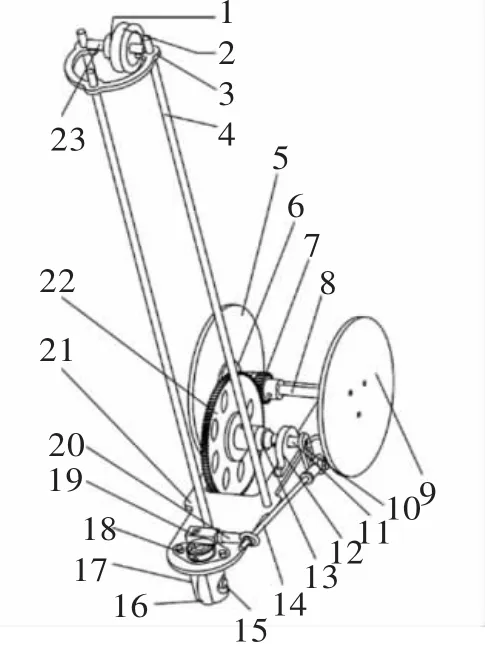

根据大赛文件要求:赛道宽度为2 m,圆棒作为小车行驶的障碍物,其直径为20 mm、高为200 mm,沿赛道中线出发每隔1 m摆放一个圆棒,如图3所示。

图3 小车行驶赛道

本方案设计小车底板尺寸245 mm×80 mm×4 mm,其传动参数如表1所示。通过对方案进行设计,然后进行可行性分析验证设计是否可行。小车行驶轨迹近似正弦曲线,在一个周期内前轮四次变向[5]。根据小车宽度、障碍物直径及间隙确定振幅A为130,周期T为2000。

光滑曲线定积分公式:

故半个周期内小车轨迹曲线度s=1056 mm。

半个周期主动轮所转圈数n=s/(D×π)=2.7圈;转向轮所转圈数n2=×n1=0.6圈。

综上分析可知:驱动轮每转2.6圈,转向轮改变一个方向。

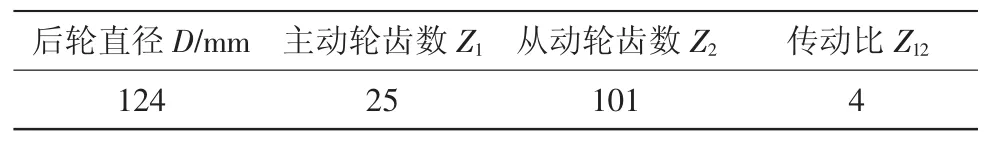

表1 传动参数

2 传动系统的设计[6]

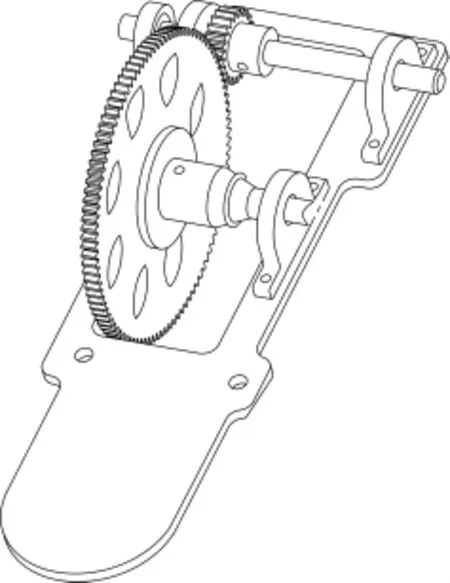

传动机构的功能是把动力和运动传递到转向机构和驱动轮上。根据大赛要求,小车的总重力势能一定,所以其总动能是一定的。传动系统的传递效率越高,小车行驶得越远。为了让小车行驶更远,所选用的传动机构必须具有较高的传动效率且结构简单、传动稳定[7]。在机械传动系统当中,齿轮的传动效率高、结构紧凑、传动比稳定,故采用齿轮传动的方式进行能量传递,如图4所示。

各级传动比:齿轮传动比为101:25;梯形绕线器和定滑轮的传动比根据比赛时选择的桩距进行调整[8]。砝码下降长度(400 mm)/小车行走长度(4000 mm)=1:10。当重物下降dh时,驱动轴转过的角度dθ=dh/r0。其中r0为驱动轴半径。此时小车移动的距离ds=Rdθ,R为后轮半径,所以有ds=Rdh/r0,小车最大理论行走长度s=39.45 m,小车行驶能够达到最大理论距离为45.23 m。

图4 传动机构示意图

3 转向系统的设计[9]

转向机构是本设计最为核心的一部,决定着小车能否绕过障碍物沿S弯行驶。设计过程中应该考虑减小摩擦、结构简单及有特殊的运动等性能是转向机构设计的前提[10]。将旋转运动转化为转向轮的往复摆动,驱动轮带动转向轮左右转动从而小车按照S形路径行驶。能实现该功能的机构有:凸轮机构+摇杆、曲柄连杆+摇杆、曲柄摇杆、差速转弯等[11]。根据机械设计要求,本设计选择曲柄连杆+摇杆作为小车的转向机构的方案,如图5所示。

图5 转向机构示意图

各级转矩及摩擦力矩分析:轮子与地面的摩擦因数由轮子材料和地面状况决定[12],查资料知当轮子半径为85 mm、12.5 mm时,有机玻璃与木板地面的摩擦因数分别为0.25、0.08,因此结合模型知:前轮所受压为N1=12.5 N,后轮所受压力为N2=N3=6.25 N。

4 ANSYS有限元分析

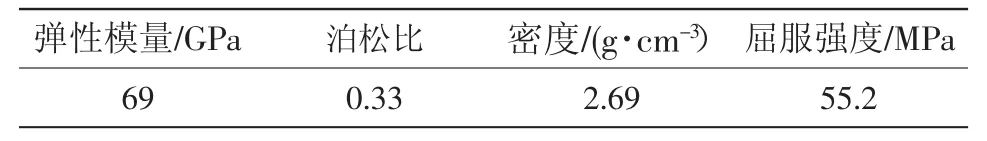

根据无碳小车车架受载较小,加工精度要求不高及整车质量要求轻的条件优化选材。通过分析常见几种材料碳纤维板、ABS板、铝合金板、亚克力板的综合性能,最终确定铝合金作为无碳小车的加工材料[14]。

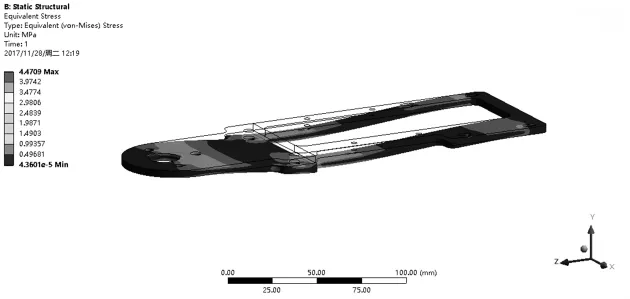

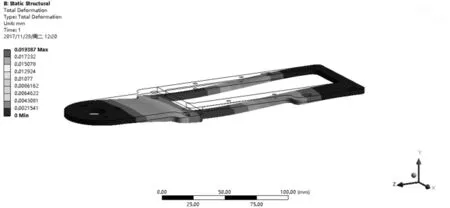

通过三维软件建模,导入ANSYS Workbench静力学分析模块,定义6061铝合金材料属性包括密度、泊松比、弹性模量及屈服强度。单击Mesh,相关性设置为100,定义单元尺寸为1 mm,生成网格。选择Element Quality,检查网格质量。施加边界条件,将砝码的力均布施加在承载孔上,定义固定约束,在Solution中插入Equivalent Stress和Total Deformation,点击Solve进行求解。查看分析结果,最大应力为4.47 MPa(如图6),最大变形量为0.019 mm(如图7),应力和变形均很小,故结构设计合理可靠[15]。

表2 6061铝合金参数属性

图6 等效应力分析图

图7 小车总变形分析图

5 结论

本文设计的“无碳小车”完全依靠重物块的重力势能驱动,结构简单,整体质量轻便。小车采用齿轮传动的方式,减少了能量的损耗,提高了传动效率;选用曲柄连杆和摇杆作为小车的转向机构,保证了小车“S”型路线的行驶;根据机械设计理念,对小车的零部件进行了详细的设计与分析,通过Pro/E软件对小车整体结构进行了运动学仿真,证明了小车结构设计的合理性。