拉铆钉异常断裂失效分析

王霞, 万永, 代广成, 李新荣

(眉山中车紧固件科技有限公司,四川眉山 620010)

0 引言

目前我国铁路货车及高铁动车组的紧固件连接方式主要采用拉铆钉进行紧固连接。拉铆钉为组合件,包括铆钉和套环,连接时采用铆枪将铆钉拉断,依靠铆钉断裂时产生的力量(即拉断力)将套环挤压变形,达到紧固连接的作用。拉断力如果偏大,配套的铆枪力量不足以将铆钉拉断,拉断力如果偏小,铆钉断裂时产生的力量不足以将套环挤压变形,达不到紧固连接的作用。铆钉的拉断力对是否能达到紧固连接的效果起至关重要的作用。

拉铆钉在热处理后进行拉断力检测,在没有达到断裂最大拉伸力时,部分铆钉已经断裂,观察发现异常断裂的铆钉断口截面有亮白色区域,为查清楚拉铆钉的断裂原因,对其进行失效分析。

1 拉铆钉断裂时受力分析

拉铆钉在进行拉断力检测时,参照GB/T228中的《金属拉伸试验方法》由工装将试样两端夹住,在拉力试验机沿轴向力将拉铆钉环槽部分拉断,环槽断裂所需的最大拉应力为该铆钉的拉断力。

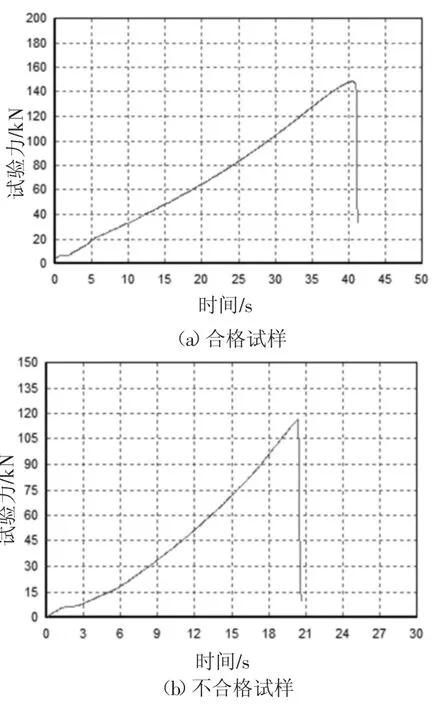

对制造成型并热处理之后的拉铆钉试样进行拉伸试验[1],合格试样拉伸断裂最大力为147~153 kN,而不合格试样拉伸断裂最大力为54~120 kN。合格与不合格试样拉伸力-时间曲线如图1所示。

图1 不同试样拉伸力-时间曲线

2 失效原因分析

2.1 化学成分分析

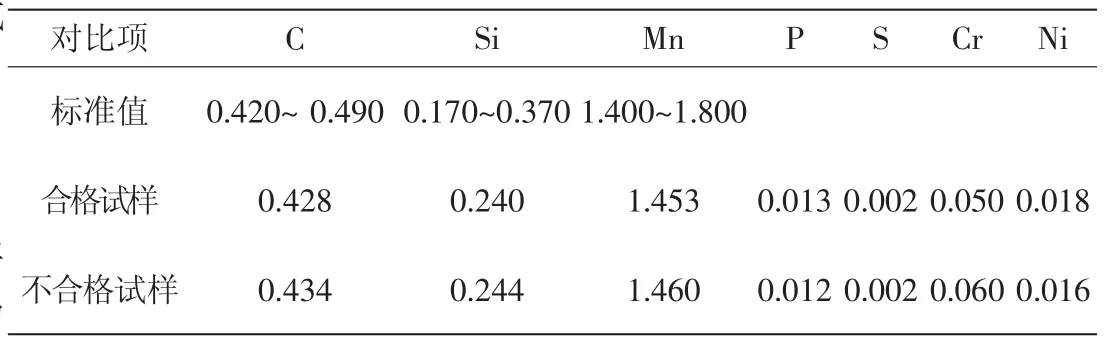

分别取拉断力合格与不合格的铆钉各1个,并将铆钉用拉力试验机拉断,取平行于断裂截面、长度约为20 mm的试样,在砂轮机上将截面打磨完全露出金属基面。在电火花直读光谱仪上对拉断力合格与不合格的拉铆钉试样的化学成分进行分析,如表1所示。

由表1可知,合格与不合格的拉铆钉试样的化学成分都符合GB/T 3077-1999《合金结构钢》中对45Mn2钢成分的要求,微量元素P、S的含量也低于优质钢中对P、S元素的标准要求[2]。

表1 试样化学成分质量分数 %

2.2 金相组织分析

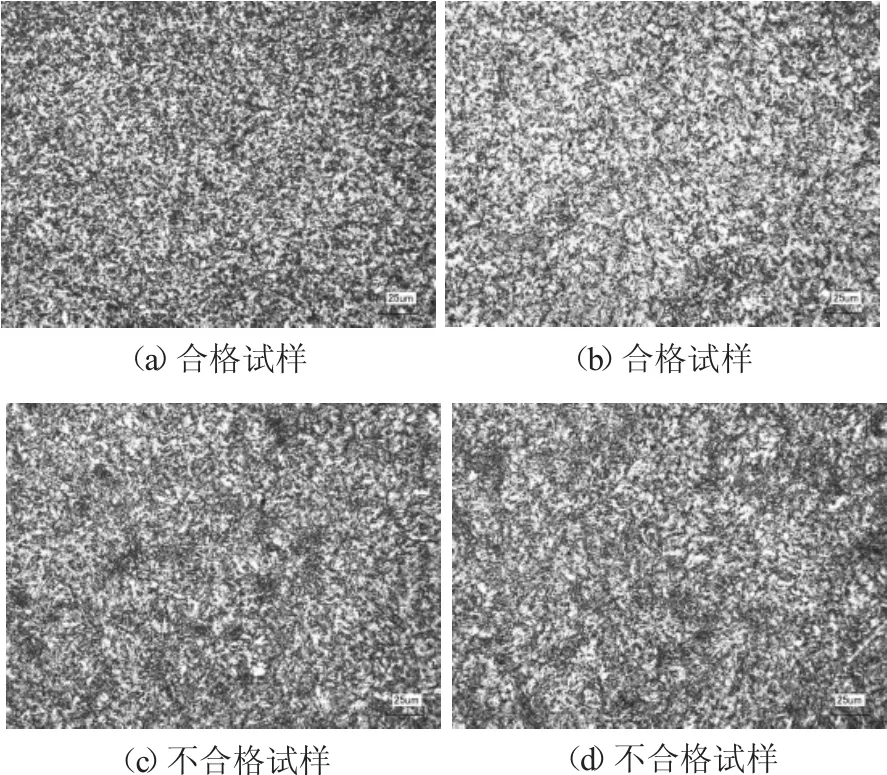

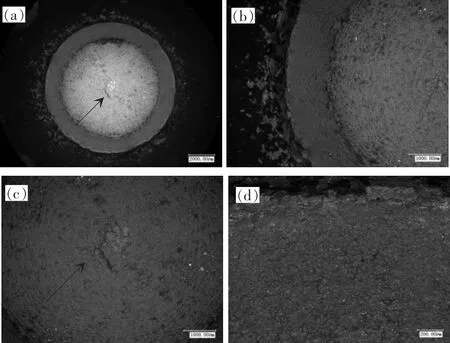

将拉铆钉用拉力实验机拉断,取平行于断裂截面、长度约为20 mm的试样,用水磨性砂轮机依次用200目砂纸、600目砂纸、1000目砂纸打磨,然后抛光,用4%(体积分数)硝酸酒精溶液腐蚀后,用电子金相显微镜观察其组织形貌,图2(a)、图2(b)和图2(c)、图2(d)分别为合格与不合格的拉铆钉试样断口从表层到心部的金相组织形貌。由图2可知,合格与不合格的拉铆钉试样的金相组织均为回火索氏体,回火组织也比较均匀一致,与所用热处理工艺获得的该材料正常金相组织一致[3],从金相组织上未看出两种试样的区别。

2.3 显微硬度分析

图2 不同试样金相组织形貌

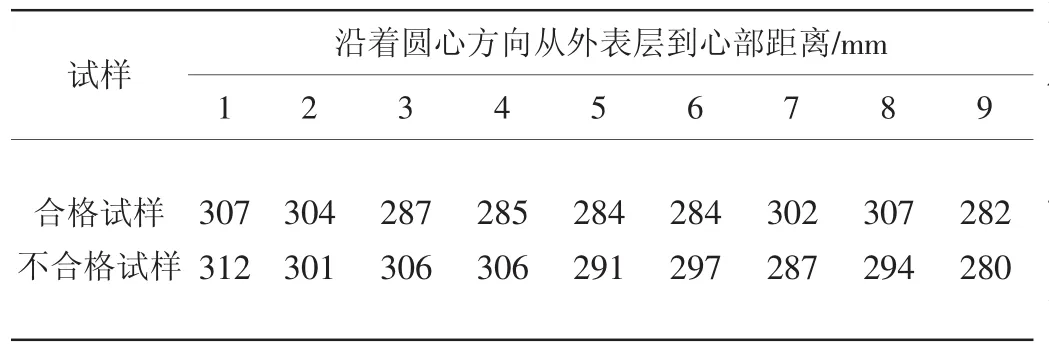

用线切割机床取平行于断裂截面、长度为10 mm的试样,打磨、抛光后用维氏硬度计沿着圆心方向从外表层到心部每隔1 mm测量其显微硬度。合格与不合格拉铆钉试样的显微硬度值如表2所示。由表2可知,合格与不合格拉铆钉试样从表层到心部的显微硬度都未存在明显差异,与所用热处理工艺获得的该材料正常硬度一样。两种试样在显微硬度上也没有差异。

2.4 宏观断口形貌分析

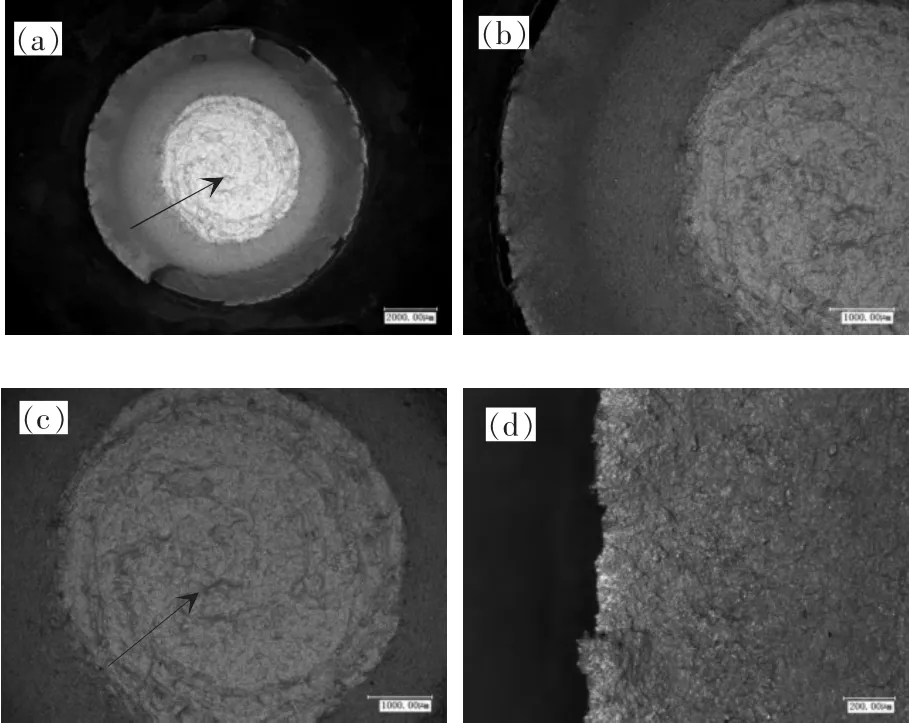

将两种铆钉用拉力试验机拉断,将试样断口置于扫描电镜下观察断口宏观形貌,并拍照。合格试样宏观断口形貌如图3所示,不合格试样宏观断口形貌如图4所示。

表2 显微硬度值 HV

由图3可以得到,合格试样的断裂由试样心部萌生裂纹,逐渐向外扩展直至断裂,断口心部呈现明显的暗黑色放射状形状,较为平整,断口边缘为最后快速瞬断区,表现出韧性断裂的特征。由图4可以得到,不合格试样的断裂亦是由试样心部萌生裂纹,逐渐向外扩展直至断裂,断口心部呈现亮白色的混乱区域,而且较为粗糙,端口边缘为最后快速瞬断区,表现出脆性断裂的特征。

图3 合格试样宏观断口形貌

图4 不合格试样宏观断口形貌

观察多个试样断口形貌,可以发现合格试样断口心部均为暗黑色放射状形状;而不合格试样的断口心部均有亮白色区域,且拉伸断裂最大力越小,亮白色区域越大。即拉铆钉试样强度越低,亮白色区域越大。由此可知,合格试样强度较高,表现为韧性断裂;而不合格试样强度较低,表现为脆性断裂。

2.5 微观断口形貌分析

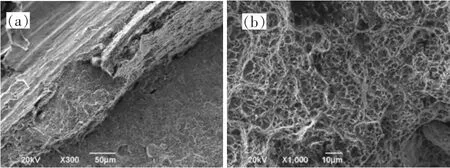

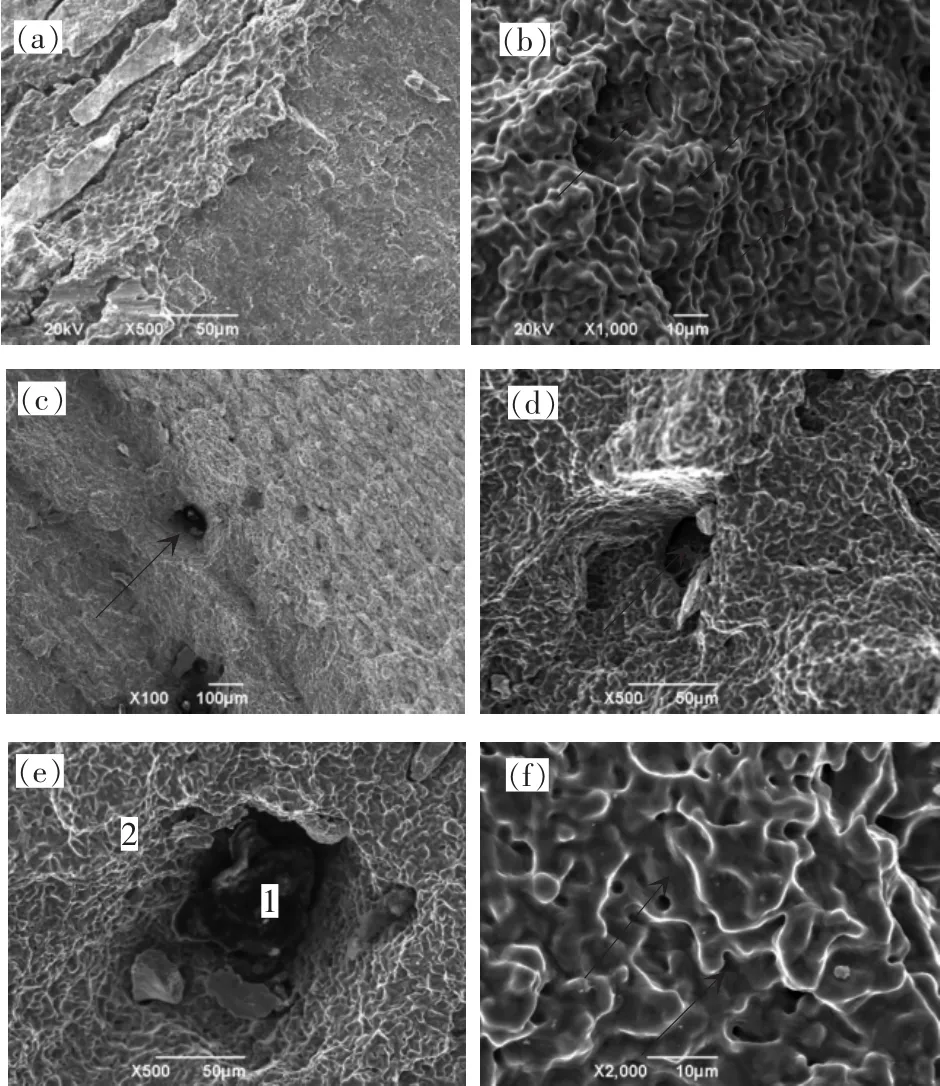

将试样断口置于扫描电镜下观察断口微观形貌,图5、图6分别为合格与不合格拉铆钉试样微观断口形貌。

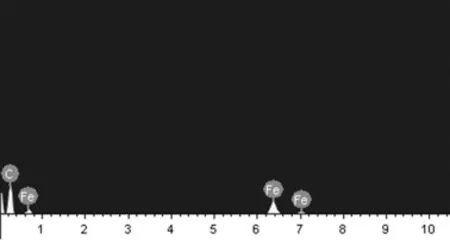

由图5(b)可知,心部有明显的撕裂棱以及韧窝,分布均匀,呈现出较好的韧性断裂特征;对于不合格试样,由图6(b)、图6(f)可知,断口心部没有明显撕裂棱,韧窝也不明显,但解理面也不明显,呈现出韧-脆混合断裂特征。由图5(a)、图6(a)可知,合格试样与不合格试样断口边缘无明显区别,均为正常拉伸断口瞬断区。由图5(b)、图6(b)、图6(f)可知,在合格试样断口心部存在少量微孔,而在不合格试样端口心部有大量微孔存在,图5、图6中箭头所指即为微孔。图5(c)、图5(d)、图5(e)为不合格试样断口中较大微孔的微观形貌,可知不合格试样中微孔大小不均匀。对图6(e)中较大微孔中的杂物以及微孔周围进行能量色散谱(EDS)分析,矩形框1对应图7的图谱1,矩形框2对应图8的图谱2,没有发现明显夹杂物,各元素含量均在正常范围[7-10]。当试样在拉伸受力过程中,由心部开始萌生裂纹并扩展,当有少量微孔存在时,对微裂纹的扩展无较大的影响,合格试样仍表现为韧性断裂;而当微孔大量存在时,降低了材料的韧性与强度,增加了材料的脆性,且微孔越多,强度越低,在微孔处产生大量应力集中,晶粒来不及发生变形,使得微裂纹快速扩展连接加速试样的断裂,因此不合格试样表现为脆性断裂[11-12]。

图5 合格试样微观断口形貌

图6 不合格试样微观断口形貌

图7 能量色散谱分析图谱1

图8 能量色散谱分析图谱2

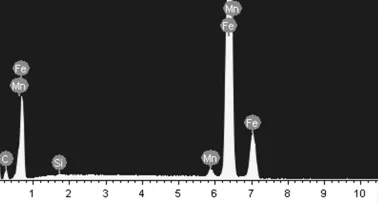

2.6 微孔分析

取平行于断裂截面的试样,打磨、抛光并观察其微孔分布。合格与不合格试样断口心部微孔分布情况分别如图9(a)、图9(b)所示。

由图9可知,在合格试样心部存在少量的微孔且较均匀;而在不合格试样心部存在大量的微孔,尺寸较大且不均匀,试样强度降低[13]。此结果与试样断口形貌分析结果相符。

图9 试样微孔分布

3 断裂原因分析

1)合格与不合格拉铆钉试样的材料成分符合国家标准,二者金相组织与所使用热处理工艺获得的该材料正常金相组织一致,二者的硬度值大小及分布符合工艺要求。

2)合格试样存在少量微孔,拉伸断裂为韧性断裂,不合格试样存在大量微孔,拉伸断裂为韧-脆混合断裂。大量微孔的存在和聚集,降低了材料的韧性与强度,增加了材料的脆性,且微孔越多,强度越低,脆性越大。由于微孔和基体金属的弹塑性存在较大差异,在做拉伸实验时,微孔周围产生应力集中,使微孔和金属基体的界面出现微裂纹。随着变形的不断进行,微裂纹不断萌生并扩展形成空洞,破坏了金属基体的连续性,进一步造成应力集中[14]。

大量微孔的存在和聚集将降低拉铆钉的韧性,对拉铆钉拉伸时产生的危害极大,在拉铆钉拉伸时,这些微孔可作为裂纹源,同时,这些微孔破坏了钢基体的连续性,造成应力集中[15]。一旦受到拉应力或切应力的作用,裂纹将在微孔处萌生,沿着微孔方向扩展,最终导致断裂。因此大量微孔的存在造成脆性过大是拉铆钉试样异常断裂的主要原因。

4 结论与措施

1)拉铆钉在异常断裂时具有脆性断裂特征。拉铆钉原材料中存在大量的微孔,大量微孔的存在和聚集,降低了原材料的的韧性与强度,增加了材料的脆性。在拉铆钉断裂时,裂纹沿着微孔处萌生,沿着微孔方向扩展,最终导致铆钉异常断裂。2)应在材料入厂检验方面加强管理和控制,细化原材料的抽样方法和抽样比例,增加原材料低倍组织的检测项目。在横向酸浸试片上检验低倍组织时,不得有目视可见的缩孔、气泡、分层、裂缝、夹杂、白点等缺陷。酸浸低倍组织中一般疏松、中心疏松和方形偏析应各不大于2.5级[16]。防止低于国家执行标准的材料进入生产工序,以避免出现不合格产品或降低产品质量。